钛合金是一种比强度高[1],耐热性好,高温力学性能优良的轻量化金属材料,在航空航天领域发挥着重要作用,是当下和未来飞机发动机设计制造的优选材料[2,3]。常温环境中,钛合金在氧化环境中倾向处于热力学稳定状态,其在材料表面生长一层氧化膜将基体与氧化环境隔绝开,从而保护基体不发生腐蚀氧化[4~6]。这一过程称为钝化,生成的氧化物膜为钝化膜,因此,钛合金在通常情况下有十分优异的耐蚀性能[7~9]。钛合金钝化膜形成反应式如下[7~9]:

Ti+O2→TiO2(1)

TiO2+H2O→TiO2.H2O(2)

但在生产加工以及服役过程中,钛合金表面钝化膜的破坏难以避免,耐蚀性能受到极大损害。高温碱洗是工业上对金属进行去污处理简单实用的方法。顾捷等[10]研究表明,当TC4合金在酸性或碱性介质中浸泡时,钛合金钝化膜易发生溶解并产生新的钝化动态平衡。相关研究[11~13]已经证明,当腐蚀介质温度升高时,钛合金钝化膜的溶解反应明显大于生成反应[14,15],钛合金表面的钝化膜生长受到抑制[16],表面处于活化状态[17],微电池腐蚀持续进行。因此酸碱洗剂在TC4合金表面清洁的应用受到限制,水及其他类型中性洗剂成为TC4合金表面预处理的最佳选择。

综上,本研究以TC4合金为研究对象,以NaOH为溶质配置质量分数为10%的洗涤液,对TC4合金表面钝化膜的溶解-修复平衡机制进行扼要讨论。以工业自来水和去离子水为改良清洗剂,并在50~80℃温度区间内对TC4合金部件进行清洗实验,选取清洗温度为55,65,75℃的样品进行水洗痕迹产生机理的分析。

1、实验方法

实验所选的合金为TC4合金,名义成分(质量分数,%)为:Al5.5~6.8,V3.5~4.5,Fe≤0.30,O≤0.20,C≤0.10,N≤0.05,H≤0.015,Ti余量。水洗液为工业自来水和去离子水,碱性洗剂成分为10%(质量分数)NaOH溶液。实验所采用的TC4合金样品为正火态,采用激光切割的方法从发动机零部件切割下来,随后用无水乙醇擦拭干净备用。通过光学显微镜和NanoSEM430场发射扫描电子显微镜(FESEM)对洗涤后的样品进行微观形貌的分析,通过其配备的能谱仪(EDS)分析洗涤前后样品成分变化。为进一步分析水洗过程中TC4合金腐蚀行为,使用CHI-660E电化学工作站,以洗剂为电解质,饱和甘汞电极为参比电极,尺寸为1cm×1cm的铂片为辅助电极。

2、结果与分析

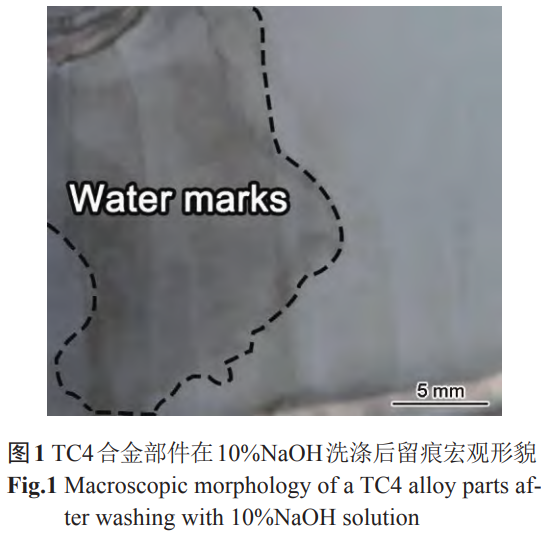

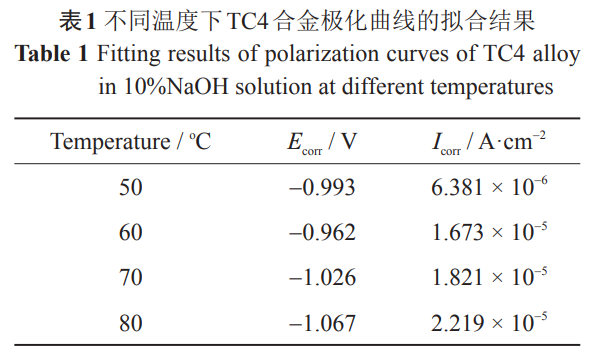

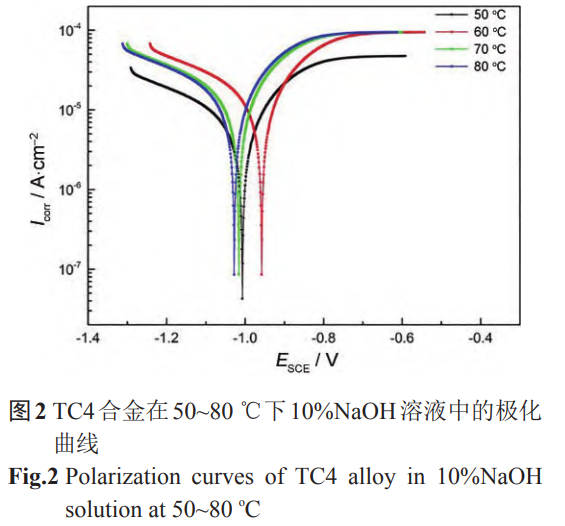

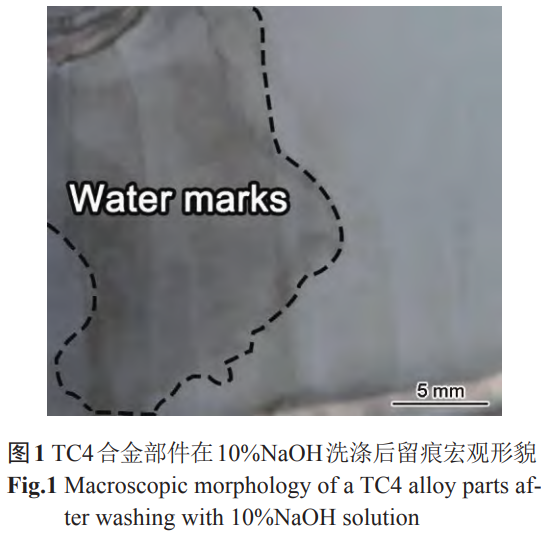

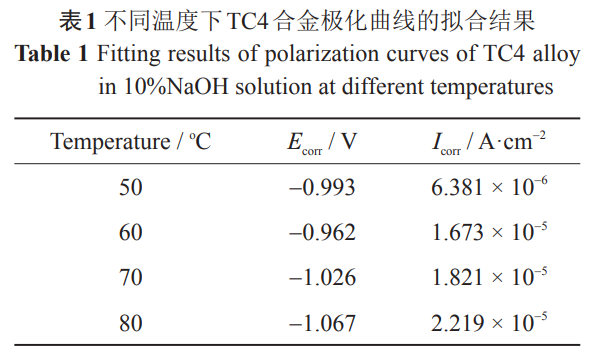

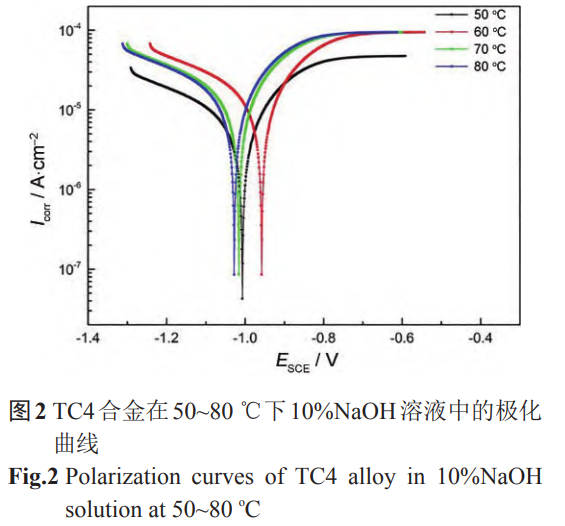

如图1所示,光亮状态的航空发动机钛合金部件在修理过程中采用10%NaOH溶液清洗积碳后表面出现大量水洗留痕,该留痕呈长条状,与洗剂自合金表面流挂方向一致。为进一步分析留痕产生的机制,将TC4合金置于50~80℃的10%NaOH溶液中进行极化曲线测试,拟合结果如表1所示。图2是TC4合金在50~80℃温度范围内的10%NaOH溶液中的极化曲线。可见随着电解液温度升高,腐蚀电流密度增大,这与Qiao等[18]研究结果相一致。即随着溶液温度升高,在碱性介质中钛合金的耐腐蚀性能逐渐恶化。

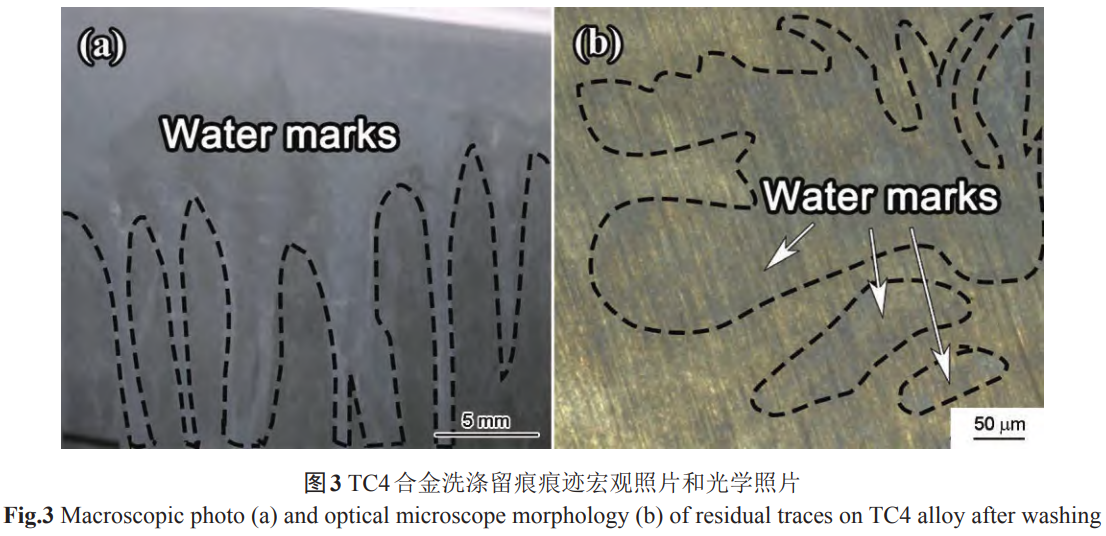

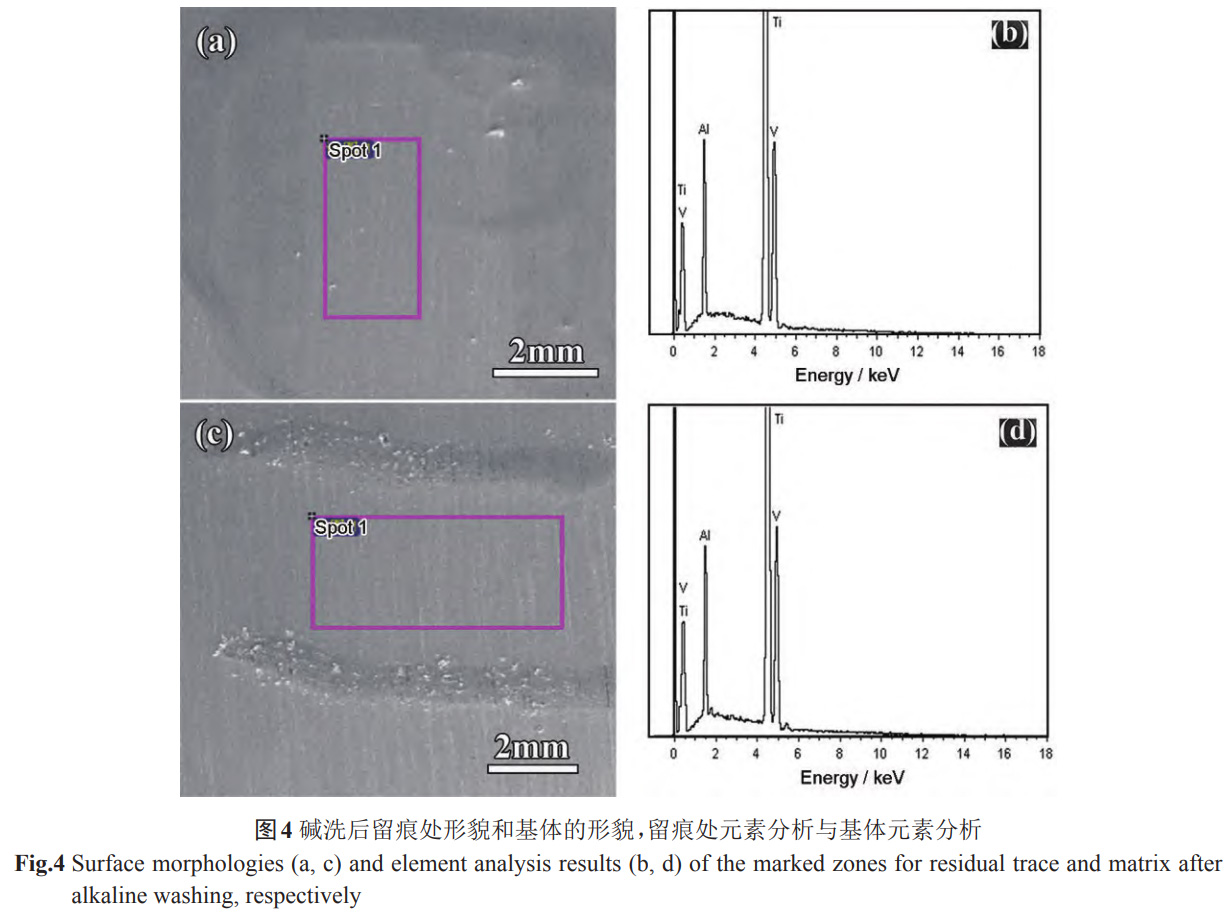

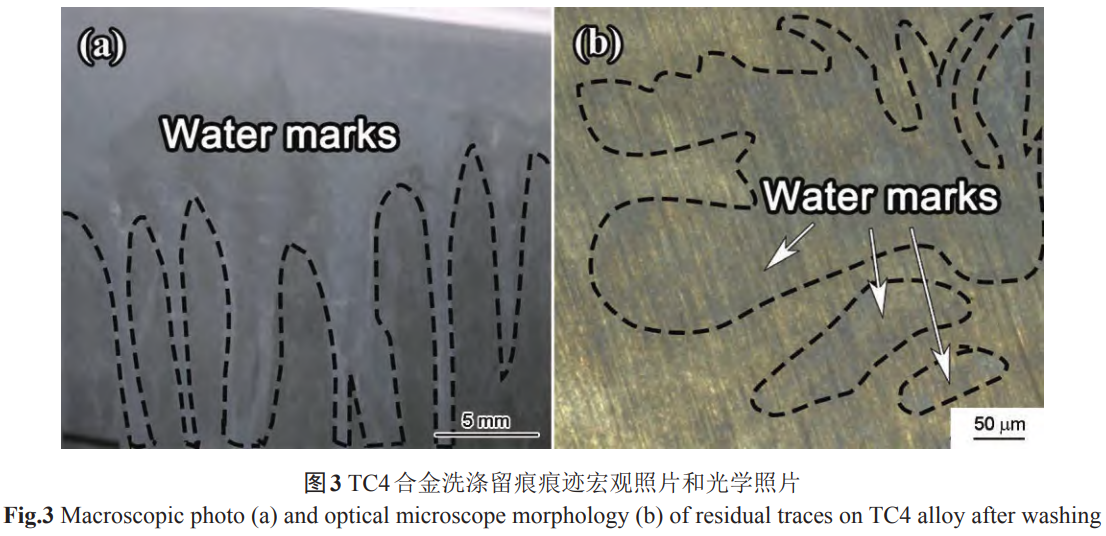

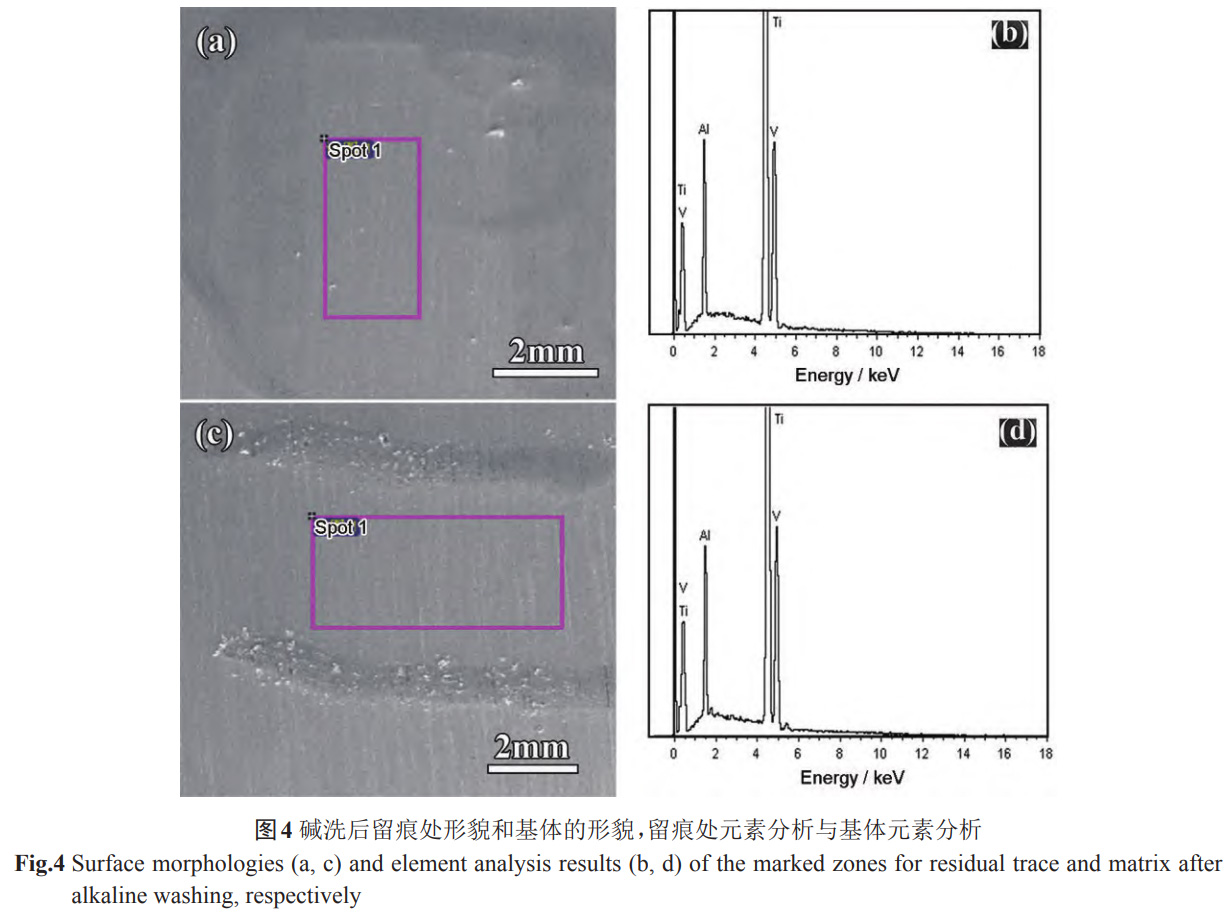

为进一步分析留痕的微观形貌,选取留痕较为严重的部分,进行宏观形貌观察及电子显微分析。图3留痕处宏观及光学显微分析结果表明,该零件在碱洗后表面痕迹严重,水洗痕迹位置与周围组织单纯存在明显颜色差异,表面加工痕迹在碱洗留痕处发生腐蚀,与周围原始组织存在明显差异。当零件脱离清洗溶液进入空气中时,零件表面各部分降温速度不同,相应表面干燥速度不同,从而使基体金属同外界空气接触氧化反应速度不同,即新的钝化平衡产生的速度不同,表观反映为出现颜色不一致的花纹状态,且温差越大,该现象越为明显。图4a,c为碱洗后TC4合金留痕处及TC4合金基体的微观形貌,从其微观形貌可知,留痕处周围基体间存在明显的衬度差异,留痕处呈现深灰色衬度,表明TC4合金在碱洗过程中发生了腐蚀,其反应方程式如下:

TiO2+2OH-(aq)→TiO2-3(aq)+H2O(3)

由于在碱洗后干燥的过程中,会有部分碱液残留在表面,这部分碱液由于水分蒸发而浓度上升,而钛合金表面的钝化膜在高浓度的碱液中反应溶解,因此发生了腐蚀出现了与基体不同衬度的留痕。且由于其腐蚀产物可溶于水,残留较少,因此在图4中未出现明显的元素成分差异。

3、工艺改进

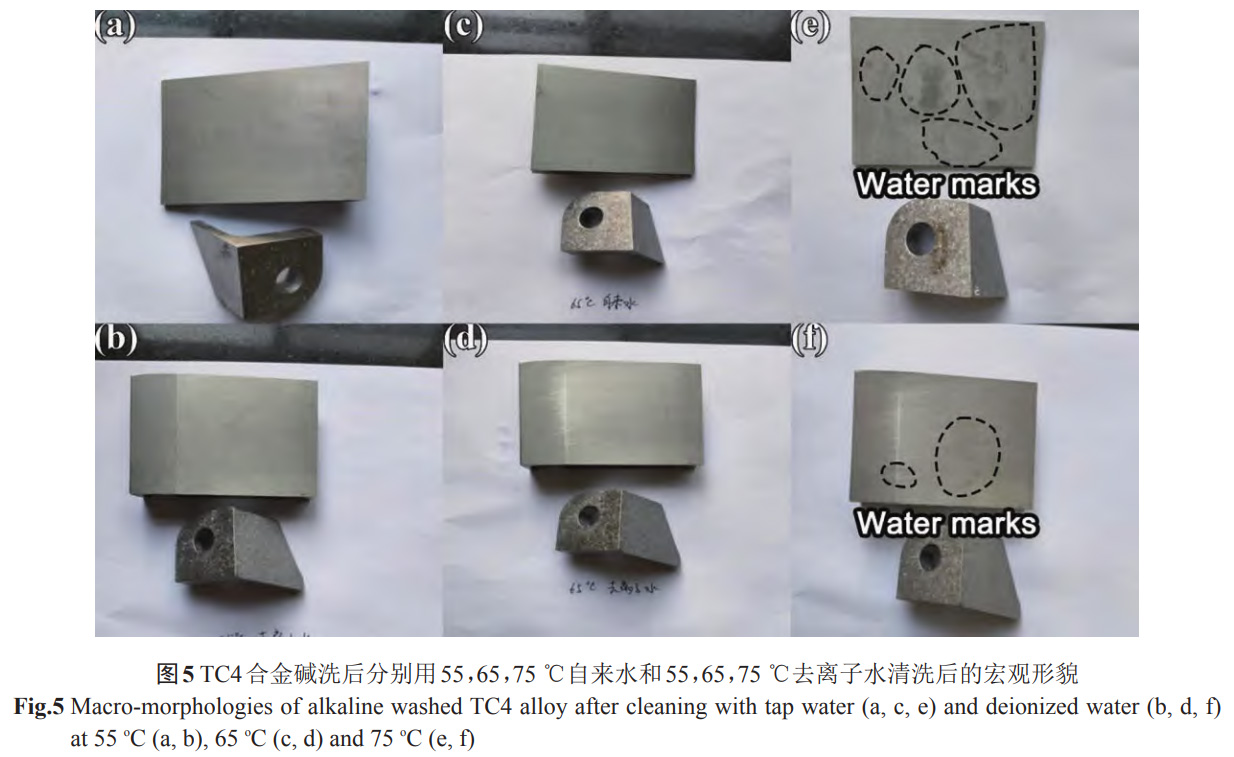

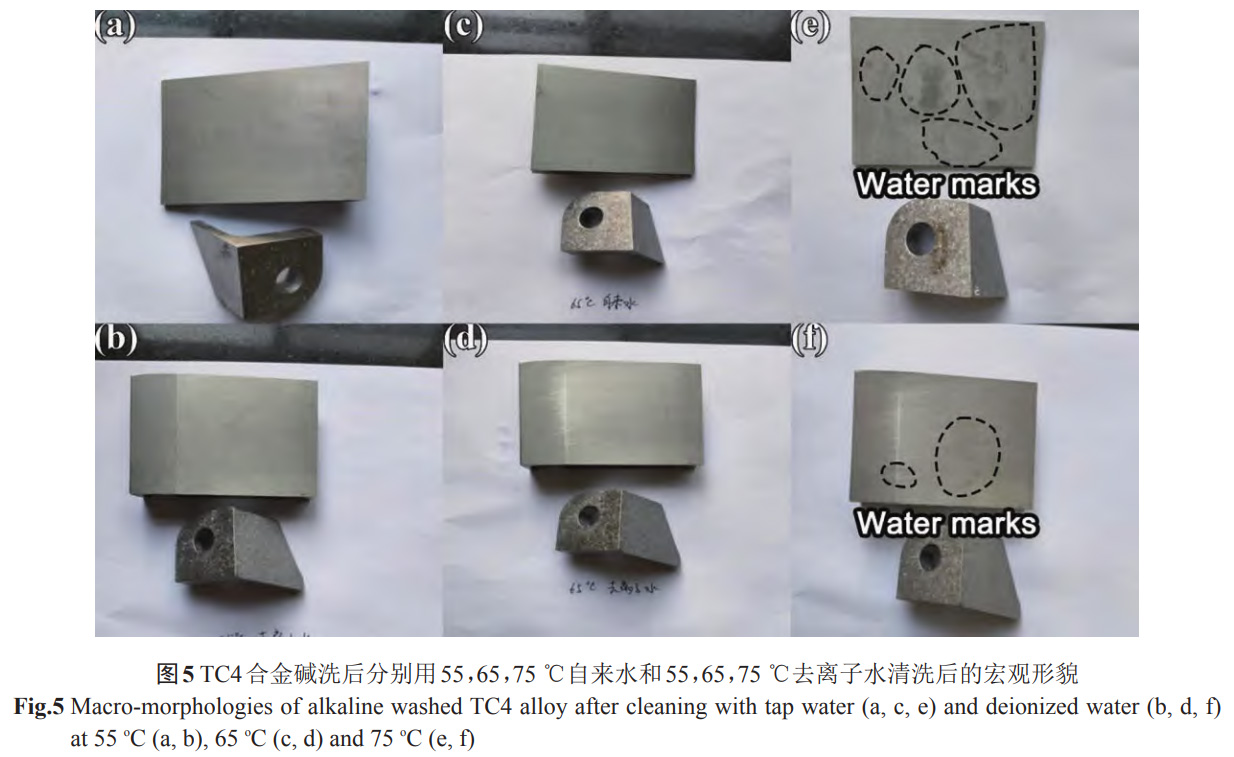

根据碱洗留痕产生的机理性分析,可制定两项改进措施,首先是在工艺范围内降低操作温度,以确保零件出槽后有充分时间进行清洗降温,并保证工序间湿润,水膜的附着可有效避免材料的变色。其次是采用去离子水以及工业自来水清洗零件,降低洗剂pH从而避免TC4合金在碱性电解质中的电化学腐蚀,比照验证改进措施的有效性。如图5a,b所示,在55℃的清洗温度下,采用去离子水与自来水清洗钛合金,材料表面无水印且表面状态无明显差异。在65℃下两种介质清洗后,如图5b,e所示两种试片表面仍未出现明显水印,但去离子水洗后的试片表面状态优于自来水洗。在75℃下清洗后如图5c,f所示,由于清洗温度较高,钛合金表面干燥较快,在未保证及时清洗的情况下,两种介质清洗后的表面均出现不同程度的水印,即出现不均匀氧化,采用自来水清洗的试片表面氧化明显比去离子水清洗的严重。实验室验证结果进一步表明水洗留痕的出现受清洗温度及水质的影响,其中温度因素影响最大。由理论分析及实验室验证结果可见,清洗温度是影响水洗留痕出现的重要影响因素。由此可以看出,大型耐蚀性较差的TC4合金零件在清洗过程中清洗温度不宜过高,一方面保证零件出槽液后可以及时清洗,避免零件污染,一方面保证有水膜的隔绝,避免大型零件快速干燥过程中,表面钝化膜产生不均匀,从而产生水洗留痕。

4、结论

(1)TC4等大型钛合金零件碱洗留痕的产生是由于表面钝化膜被腐蚀造成的。

(2)采用较低温度如55℃工业自来水清洗零件,可有效避免由于大型零件干燥速度不一致而产生水洗留痕。

(3)采用去离子水清洗钛合金零件可以进一步提高清洗质量。

参考文献

[1] Wang L. Insight into behavior and mechanism of passivation of ti‐ tanium and titanium allosy [D]. Beijing: University of Science and Technology Beijing, 2019

(王 璐. 钛/钛合金钝化行为与机理研究 [D]. 北京: 北京科技大 学, 2019)

[2] Simonelli M, Tse Y Y, Tuck C. The formation of α + β microstruc‐ ture in as-fabricated selective laser melting of Ti-6Al-4V [J]. J. Mater. Res., 2014, 29: 2028

[3] Liu Q X, Liu Y, Gao K. Research progress and application of tita‐ nium alloys [J]. Aerosp. Manuf. Technol., 2011, (4): 45, 55

(刘奇先, 刘 杨, 高 凯. 钛合金的研究进展与应用 [J]. 航天制造 技术, 2011, (4): 45, 55)

[4] Gai X, Bai Y, Li J, et al. Electrochemical behaviour of passive film formed on the surface of Ti-6Al-4V alloys fabricated by electron beam melting [J]. Corros. Sci., 2018, 145: 80

[5] Milošev I, Kosec T, Strehblow H H. XPS and EIS study of the pas‐ sive film formed on orthopaedic Ti-6Al-7Nb alloy in Hank's phys‐ iological solution [J]. Electrochim. Acta, 2008, 53: 3547

[6] Qin Z, Pang X L, Yan Y, et al. Passive film-induced stress and me‐ chanical properties of α-Ti in methanol solution [J]. Corros. Sci., 2014, 78: 287

[7] Jáquez-Muñoz J M, Gaona-Tiburcio C, Chacón-Nava J, et al. Elec‐ trochemical corrosion of titanium and titanium alloys anodized in H2SO4 and H3PO4 solutions [J]. Coatings, 2022, 12: 325

[8] Seyeux A, Maurice V, Marcus P. Oxide film growth kinetics on metals and alloys: I. Physical model [J]. J. Electrochem. Soc., 2013, 160: C189

[9] Zhang F, Du Y Q, Zhu X H, et al. Study on the mechanism of po‐ rosity formation and laser fusion welding technology of commer‐ cial pure titanium [J]. J. Jiangsu Univ. Sci. Technol. (Nat. Sci. Ed.), 2018, 32(1): 40

(张 峰, 杜永勤, 祝晓辉等. 工业纯钛激光自熔焊接工艺及气孔 形成机理研究 [J]. 江苏科技大学学报(自然科学版), 2018, 32 (1): 40)

[10] Gu J, Liu T Q. Corrosion performance of titaniun alloy [J]. Mater. Prot., 2000, 33(12): 4

(顾 捷, 刘天晴. SST-861钛合金阳极的腐蚀特性及钝化膜表征 [J].材料保护, 2000, 33(12): 4)

[11] Myers J R, Lin Y X. Corrosion characteristics and applications of titanium and titanium alloys [J]. Rare Metal Mater. Eng., 1985, (5): 51

(Myers J R, 林永新. 钛及钛合金的腐蚀特性和应用 [J]. 稀有金 属工程与材料, 1985, (5): 51)

[12] Sun J, Guo K, Yang B. Review on cutting tool and processing tech‐ nology for titanium alloy aviation components [J]. Aeronaut. Manuf. Technol., 2021, 64(16): 74

(孙 杰, 国 凯, 杨 斌. 钛合金航空结构件加工刀具与工艺技术研 究现状 [J]. 航空制造技术, 2021, 64(16): 74)

[13] Pang X T, Xiong Z H, Sun J H, et al. Enhanced strength-ductility synergy in laser additive manufactured TC4 titanium alloy by grain refinement [J]. Mater. Lett., 2022, 326: 132949

[14] Ren Z H, Li Z H, Zhou S H, et al. Study on surface properties of Ti-6Al-4V titanium alloy by ultrasonic rolling [J]. Simul. Model. Pract. Theory, 2022, 121: 102643

[15] Lavrys S, Pohrelyuk I, Veselivska H, et al. Corrosion behavior of near-alpha titanium alloy fabricated by additive manufacturing [J]. Mater. Corros., 2022, 73: 2063

[16] Polyakov S G, Blashchuk V E. Evaluation of the stress corrosion cracking susceptibility of titanium alloys and welded joints [J]. Prot. Met., 1999, 35: 454

[17] Hendricks O L, Meng A, Scheuermann A G, et al. Atomic layer de‐ posited transition metal oxide-titania alloys as corrosion resistant schottky contacts for silicon photoanodes [J]. ECS Meet. Abstr., 2017, MA2017-02: 1869

[18] Qiao Y X, Xu D K, Wang S, et al. Corrosion and tensile behaviors of Ti-4Al-2V-1Mo-1Fe and Ti-6Al-4V titanium alloys [J]. Met‐ als, 2019, 9: 1213

相关链接