前言

钛在地球上的储量十分丰富,在金属元素中位列第七。以钛为主要元素的钛合金有很多优点,其中以TC4钛合金用途最广,而且相对于其它合金来说,因其具有质量轻、耐腐蚀性好、比强度高、弹性模量低、生物相容性好等被广泛应用于航空航天[1]、海洋船舶[2]、生物医药[3]等领域。然而钛合金本身的耐腐蚀性较差,尤其是在海洋环境的恶劣条件下,海水中含有大量的氧化性Cl-,使其比普通水环境更具腐蚀性,纯钛合金的防腐性能达不到所需的要求,这使得钛及其合金零部件在高盐、高湿的海洋环境中工作时,会遭受严重的电化学腐蚀和缝隙腐蚀,极大的限制了它的大规模应用[4]。虽然依靠其表面自身的氧化膜,钛合金具有一定的耐腐蚀性,但自然形成的氧化膜较薄,易被破坏,导致其耐腐蚀性能有限。为了增强其耐腐蚀性,提高在海洋环境中的使用寿命,钛合金表面处理是一种有效的方法。近些年来发展起来的微弧氧化技术(Micro-arcoxidation,MAO)因其绿色环保、操作简单、膜层与基体结合力强且膜层致密的优点而被广泛应用于镁、铝、钛等金属表面处理中[5-7]。

微弧氧化技术可以在钛合金表面生成可控的致密氧化陶瓷膜,以减缓腐蚀。但是微弧氧化处理会在钛合金基体表面留下较多的孔洞及裂纹,抑制了其耐腐蚀性能的进一步提高。近年来,许多学者通过封孔方法来提高微弧氧化膜的耐腐蚀性,包括在微弧氧化电解液中加入不溶性的微纳米粒子:氧化石墨烯[8-10]、氮化硼[11-13]、碳纳米管[14-16]、碳化硅[17-19]氮化硅[20-22]、聚四氟乙烯[23-24]、氧化锌[25-26]等进行原位封孔,或者通过微弧氧化技术与其它表面处理技术相结合的后封孔方法。BA等[27]采用微弧氧化与水热生长相结合的方法,在微弧氧化后的镁合金表面原位生长插有肉豆蔻酸离子的水滑石膜,微弧氧化膜中的微孔被水滑石封闭,表面变得疏水,复合涂层最低腐蚀电流密度较基体降低了5个数量级,明显提高了镁合金的耐腐蚀性能。于浩洋等[28]采用微弧氧化和溶胶凝胶结合的方法,在NiTi合金表面先掺杂ZnO微粒进行微弧氧化,后利用聚丙烯酰胺溶胶凝胶进行封孔处理,提高了NiTi合金的耐腐蚀性,且在潮湿的条件下具有一定的自修复能力。莫格等[29]在微弧氧化后的镁合金上涂装聚苯胺改性的环氧树脂,所制得的复合涂层腐蚀电流密度下降了3个数量级,显著提高了复合涂层对镁合金基体的腐蚀防护能力。HE等[30]结合微弧氧化和激光加工技术在S355海洋钢表面制备了复合涂层,该复合涂层与基体层结合良好,具有良好的力学性能;当微弧氧化的电流密度为5A.dm−2时,复合涂层的耐腐蚀性最好,腐蚀电流降低了3个数量级。

受自然界启发,研究者发现在材料表面构建超疏水膜可以减少水溶性腐蚀介质与基体的接触,从而减少腐蚀[31]。周垲杰等[32]在镁合金表面涂覆环氧树脂粘结层,再向其喷涂微米二氧化硅颗粒和纳米聚四氟乙烯颗粒构建超疏水膜,其具有优异的耐腐蚀性能以及自清洁、防污特性。杨文广等[33]在铝合金表面制备镁铝水滑石膜,并用全氟辛基三乙氧基硅烷修饰,制备出耐腐蚀性能优异的超疏水膜。很多研究者采用微弧氧化技术结合低表面能物质自组装在镁、铝合金表面构建超疏水膜来提高其耐腐蚀性能[34-35],但在钛合金上的相关研究较少。基于此,本研究采用微弧氧化技术,在TC4钛合金表面构建微纳米结构,并采用十八烷基三甲氧基硅烷(Octadecyltrimethoxysilane,OTMS)进行表面修饰,既对微弧氧化膜层起到封孔作用,又赋予其低表面能,从而在其表面形成了一层长效耐久的抗腐蚀超疏水膜,有效提高了钛合金的耐腐蚀性能,在钛合金表面防护方面具有广阔的应用前景。

1、试验

1.1钛合金预处理

TC4钛合金购自东莞市宏迪金属材料有限公司,其主要成分(质量分数)为6%Al、4%V、0.3%Fe、0.01%C、0.03%O,其余为Ti。将直径为15mm、厚度为1.5mm的圆形试样依次用800、1000、1500、2000目SiC砂纸打磨,去除表面氧化膜,并用无水乙醇和去离子水分别超声清洗10min,自然晾干。

1.2超疏水微弧氧化膜的制备

将预处理后的TC4钛合金试样放入3L的10g/L九水偏硅酸钠、10g/L十二水磷酸三钠和2g/L氢氧化钾的混合溶液中进行微弧氧化。采用直流脉冲电源,试样接电源正极,不锈钢电解液槽接电源负极,具体工艺参数为:恒流模式,电流密度为18A/dm2,脉冲频率为500Hz,占空比为20%,氧化时间为20min。使用机械搅拌和循环冷却装置保持电解液温度在50℃以下。微弧氧化试验完成后,取出样品,并用去离子水冲洗,晾干备用,命名为Ti-MAO。

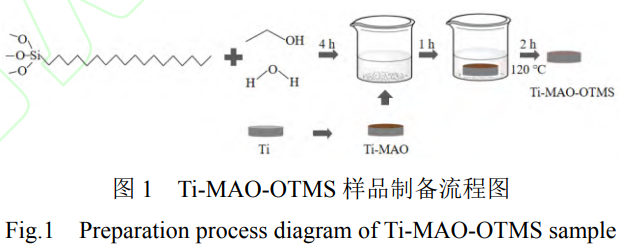

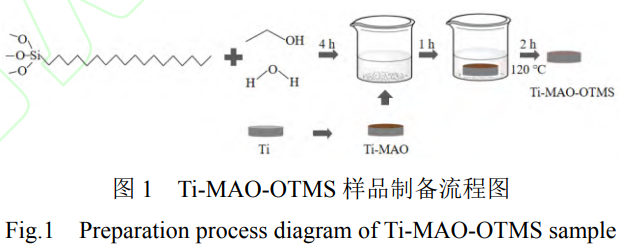

将微弧氧化后的样品在室温下浸入OTMS乙醇溶液(OTMS、去离子水、乙醇按1:1:18的体积比配制,静置4h)中1h,取出后在120℃下固化2h,制备流程如图1所示,所得样品命名为

Ti-MAO-OTMS。作为对照,将预处理的钛合金试样直接浸入OTMS溶液中1h并在同样条件下固化,命名为Ti-OTMS。

1.3性能表征

采用扫描电子显微镜(SEM,JSM-IT100,JEOL)对样品表面形貌进行观察。并利用所配备的能量分散谱仪(EDS)确定样品表面成分。使用傅立叶变换红外衰减全反射光谱仪(FTIRATR,NicoletIS1,ThermoFisher)对样品的官能团进行分析。通过X射线粉末衍射仪(XRD,MAX2500VB3+/PC,Rigaku)分析微弧氧化膜的结构。使用接触角测量仪(JC2000D1,POWEREACH)表征涂层的润湿性。每次使用5μL的水滴,在不同位置至少重复5次,取其平均值。利用光学轮廓仪(ContourGTK0)测试样品表面粗糙度(Ra),测试范围为241μm×180.8μm。

采用电化学站(CHI660E,武汉辰华)进行电化学测试。所有试验均采用常规的三电极电化学方法进行,其中饱和甘汞电极作为参比电极,铂电极作为对电极,试样作为工作电极。用硅橡胶密封试样,留下10mm×10mm的面积。在测试之前,钛合金试样在3.5wt%的NaCl溶液中浸泡30min。电化学测试主要包括动电位极化和电化学阻抗测量。扫描速率为5mV/s,电位范围为-1~1V进行动电位极化。同时使用塔菲尔外推法计算了腐蚀电流密度(icorr)、腐蚀电位(Ecorr)并计算出腐蚀速率(Pi),在0.01Hz和100kHz之间进行电化学阻抗测量,并用Z-View软件对测试结果进行拟合。

2、结果与讨论

2.1表面形貌和组成分析

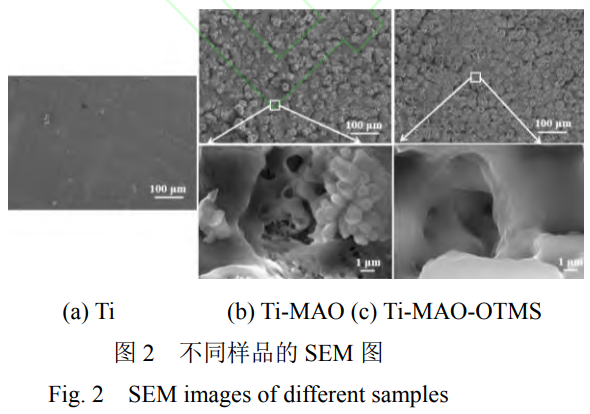

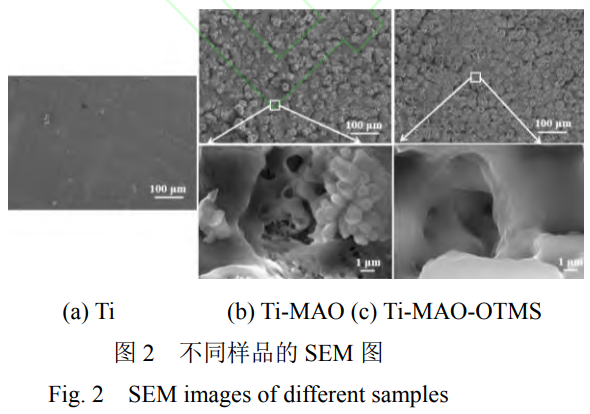

图2为不同样品的SEM图。从图2a中可以看出,钛合金基体经过SiC砂纸打磨后,表面平整,其表面Ra值仅为0.28μm。图2b中,钛合金经微弧氧化后表面出现很多微凸起及小的裂缝,微凸起尺寸在几到几十微米不等,Ra值增大到5.09μm。这主要是因为MAO反应过程中的火花放电阶段会在钛合金表面形成大量的放电通道,熔融态的氧化物以类似火山喷发的方式从这些通道中大量喷溅而出,遇到温度低的电解液骤冷形成氧化物陶瓷膜[36]。由于放电顺序的不同,MAO涂层表面呈现连续多孔的岛状分布。从图2b中Ti-MAO的高放大倍数SEM图可以明显看出,钛合金经微弧氧化后表面出现了纳米级的小凸起及放电通道留下的孔洞,为超疏水膜的构建提供了可能。从图2c可以看出,Ti-MAO-OTMS表面形貌没有明显变化,但是其表面裂缝明显减少,部分孔洞被填充,而且其Ra值降低到3.86μm,这可能是因为OTMS可以较好的填充进微弧氧化的裂缝及孔洞进行封孔。

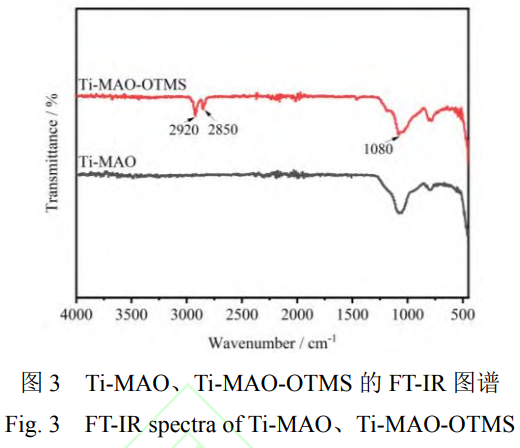

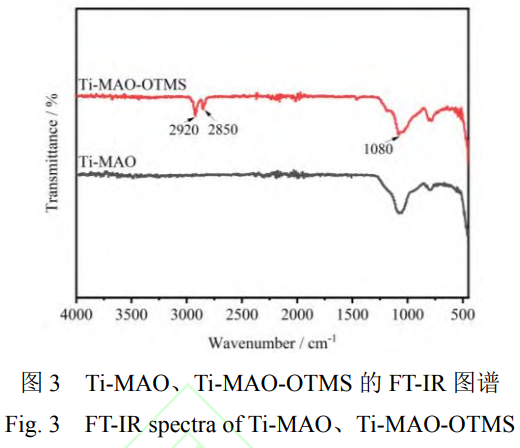

Ti-MAO的FT-IR谱图中1080cm-1处的峰对应于硅氧键的伸缩振动峰(图3),来源于溶液中的硅酸盐转化的SiO2。相比于Ti-MAO,Ti-MAO-OTMS的FT-IR谱图中新出现的2920cm-1和2850cm-1处的峰分别对应亚甲基基团的非对称振动峰和对称伸缩振动峰,进一步证明了OTMS的成功引入。

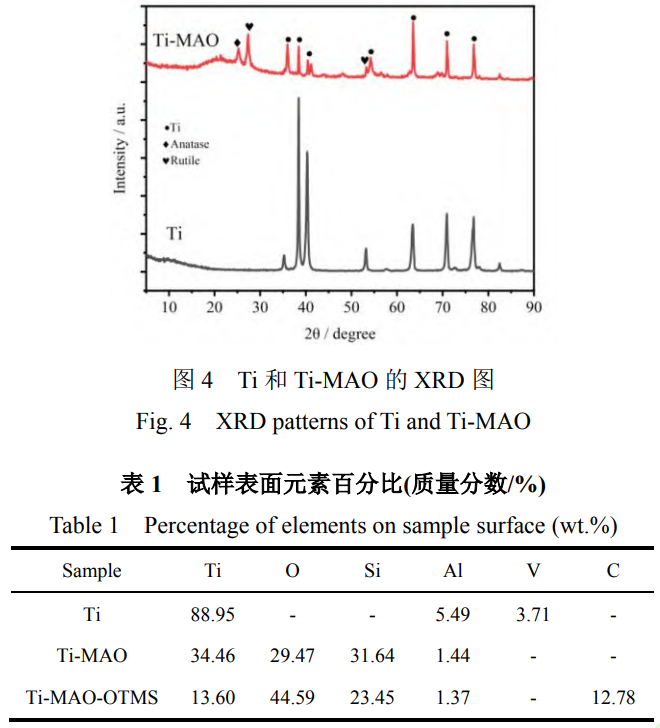

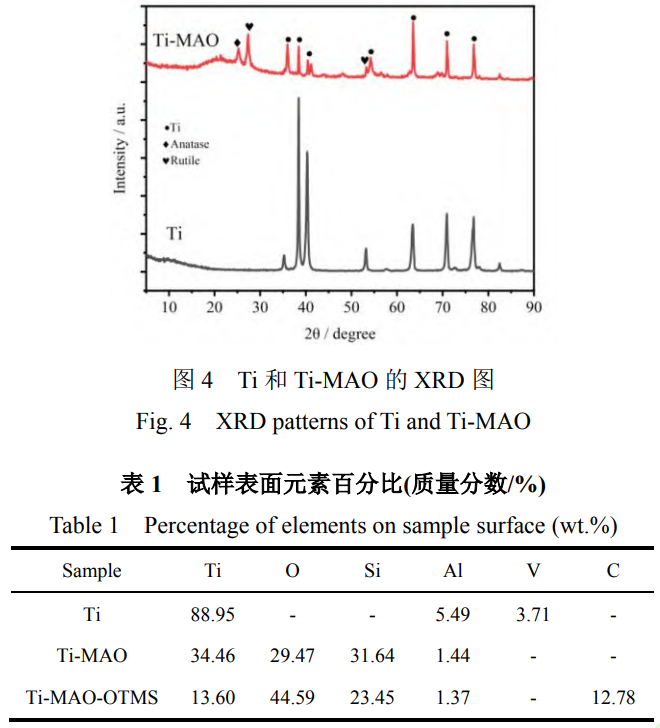

图4为钛合金微弧氧化前后的XRD图。可以看出,在25.5°和27.6°处分别为TiO2的锐钛矿相(101)和金红石相(110)的衍射峰。Ti-MAO中的15°-35°

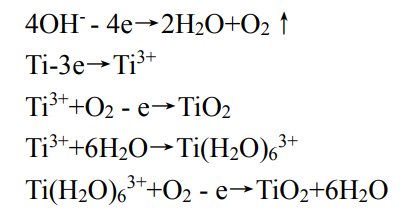

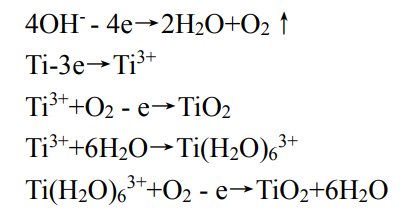

范围内出现了宽峰值,说明涂层中有一些非晶相存在。结合表1中试样表面元素质量百分比可知,纯钛合金基体主要以Ti元素为主,其中夹杂着少量的Al、V等元素。而Ti-MAO样品中Ti元素含量明显减少,O、Si元素含量明显增加,结合图3中Ti-MAO的FT-IR特征峰,表明该宽峰为非晶相的SiO2的衍射。在反应的进行中,电解液中的SiO32-在电场的作用下向阳极方向移动,并转化为SiO2。电解质的迅速冷却能够使涂层以较高的冷却速率生长,其中SiO2以非晶形式存在于涂层中[37]。说明TC4钛合金经过微弧氧化后主要由Ti、锐钛矿TiO2、金红石TiO2和非晶相的SiO2组成,TiO2相主要源于基体中的Ti在微弧氧化过程中的氧化。将TC4钛合金作为阳极置于微弧氧化电解液中连通电源时,两极之间产生电场,电解液中的阴离子在电场的作用下向阳极迁移,阳离子向阴极迁移,到达两极表面之后通过得失电子主要发生如下电化学反应:

2.2表面润湿性能分析

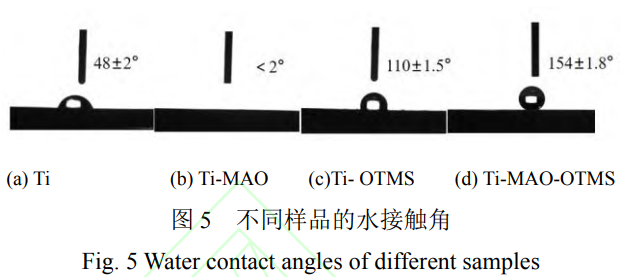

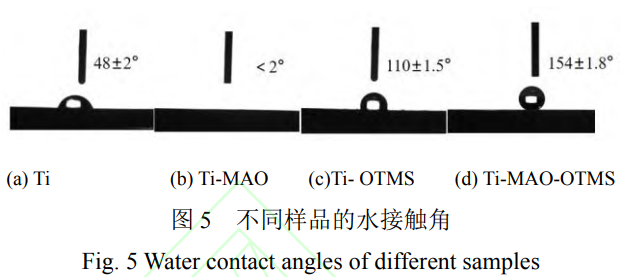

从图5a可知,Ti的接触角为48°±2°,表现出亲水性。经微弧氧化处理后Ti-MAO的接触角小于2°(图5b),表现出超亲水性。这主要归因于微弧氧化之后表面出现的微纳米粗糙结构。图5c中Ti-OTMS的接触角为110°±1.5°,说明其具有疏水性。而Ti-MAO-OTMS的接触角为154°±1.8°(图5d),而且其滚动角约为3°±1°,表现出超疏水性。这主要归因于钛合金基体表面微纳米结构的构建和低表面能物质OTMS的成功修饰。疏水性的提高有利于改善其耐腐蚀性。

2.3防腐性能分析

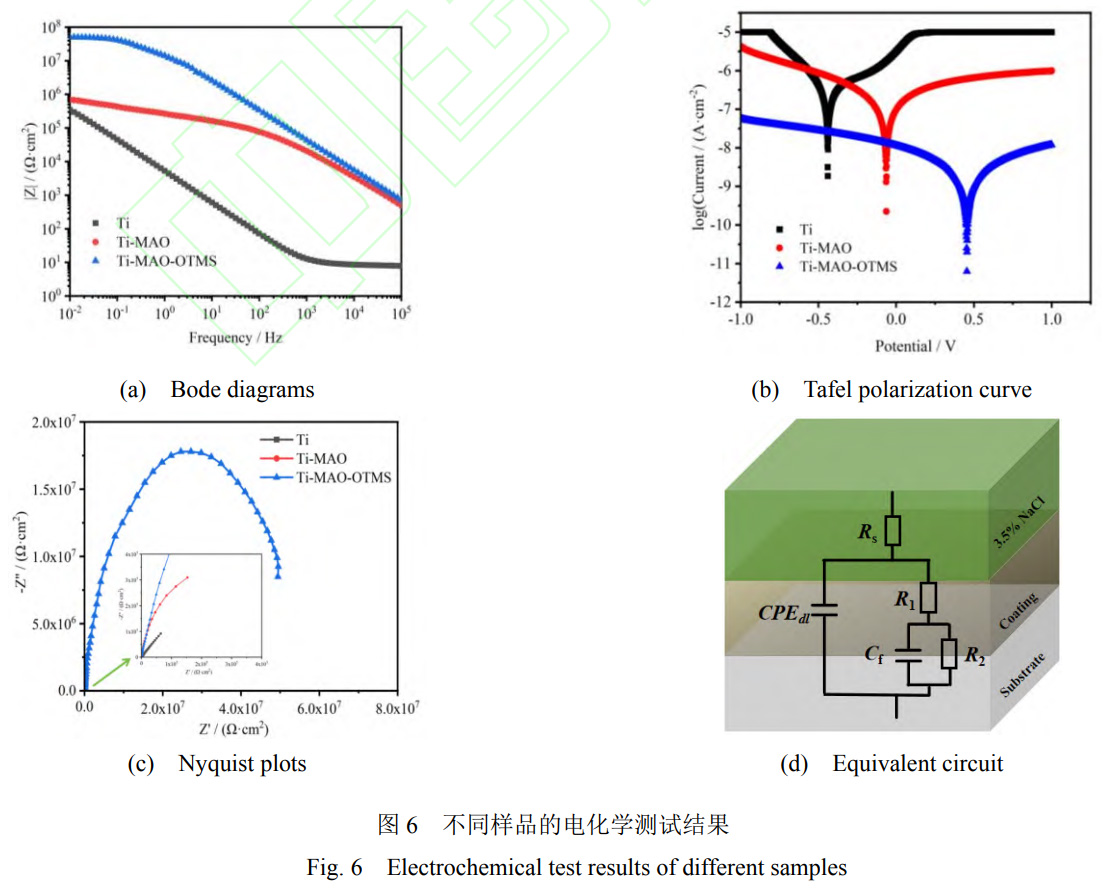

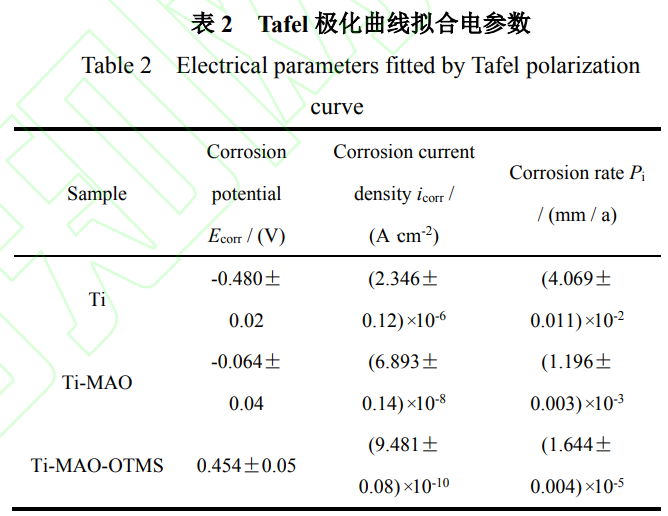

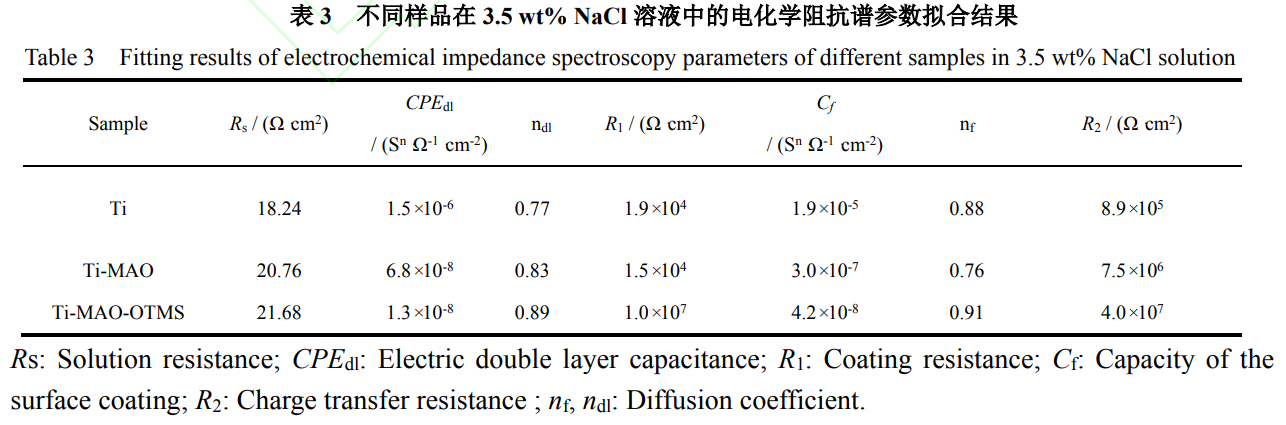

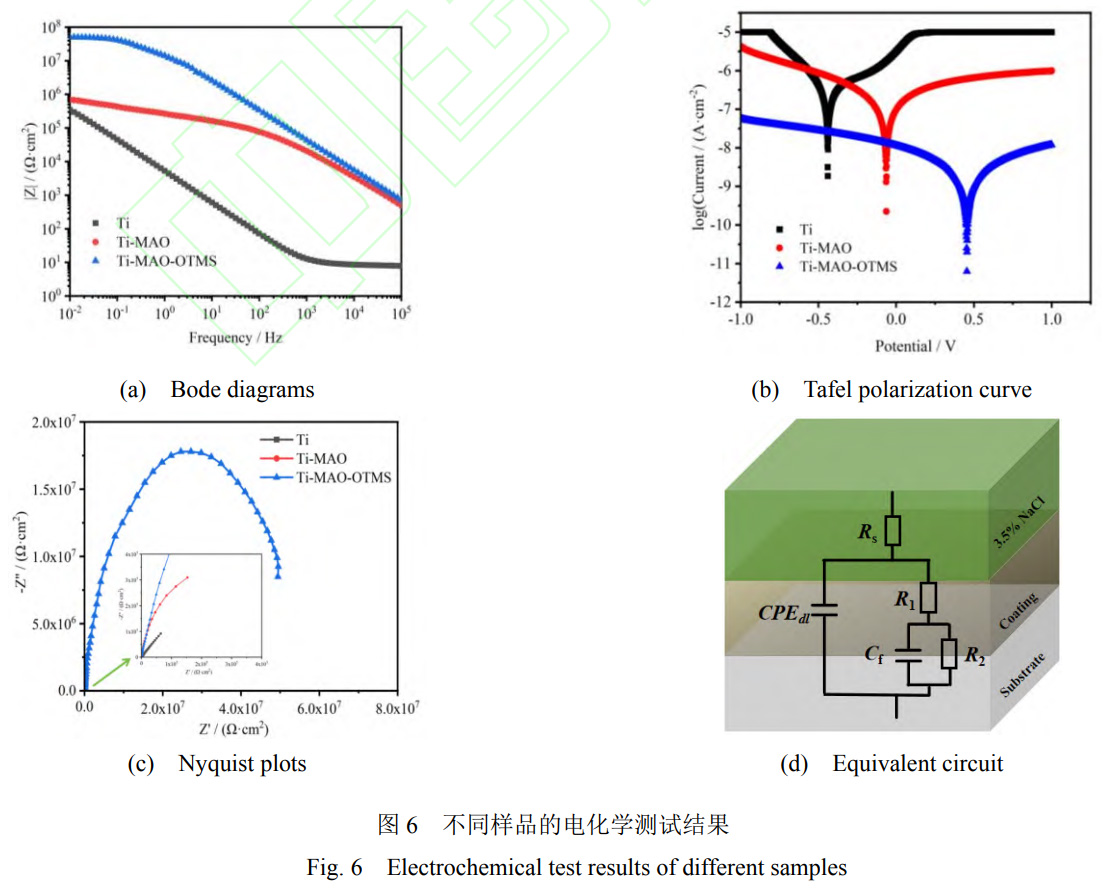

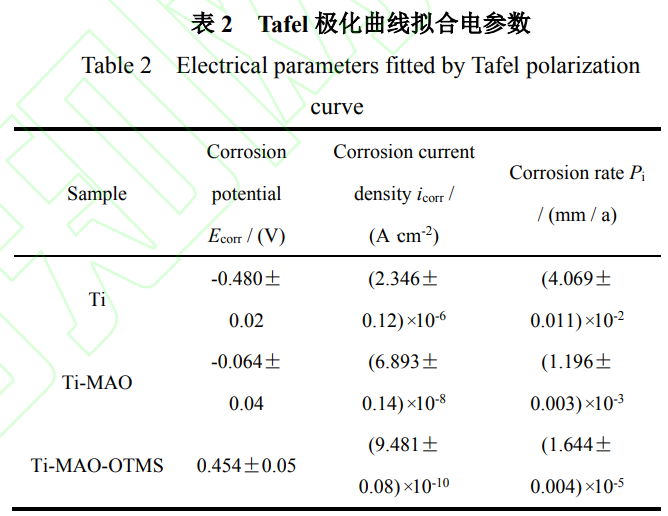

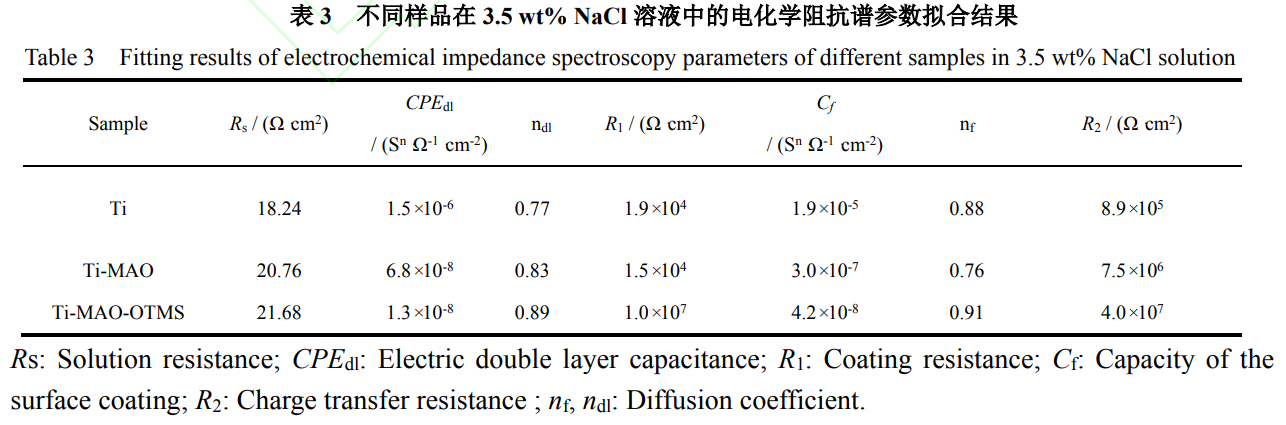

从图6a的Bode阻抗图可以看出Ti-MAO-OTMS涂层低频下的阻抗模量(|Hz0.01|)比Ti和Ti-MAO高了约两个数量级,达到4.97×107Ω。结合图6b中Tafel极化曲线和表2所示的拟合电参数,可以看出相比于Ti,Ti-MAO的Ecorr提升了0.416V,icorr降低了约2个数量级,达到了6.893×10-8A·cm-2。这归因于微弧氧化膜内部致密层的阻挡作用。而经过OTMS修饰的Ti-MAO-OTMS的Ecorr提高了0.934V,达到0.454V;icorr降低了近4个数量级,达到了9.481×10-10A·cm-2。经过超疏水膜层修饰后,其Pi较纯钛合金降低了3个数量级。图6c为不同样品的Nyquist图。一般来说,Nyquist图中容抗弧直径越大,说明膜的耐蚀性能越好[38]。可以看出,钛合金基体Ti容抗弧直径最小,具有最差的耐腐蚀性。

Ti-MAO样品的容抗弧直径有所增大,说明其耐腐蚀性有所提高。由于Ti-MAO表面较多的微孔和裂纹有利于腐蚀性离子的渗入,使其耐腐蚀性提高有限。而Ti-MAO-OTMS样品的容抗弧直径明显进一步增大,说明其具有最佳的耐腐蚀性。这归因于其优异的超疏水性能,有效阻挡了Cl-等腐蚀性物质对基体造成的损伤。为了进一步分析样品在3.5wt%NaCl溶液中的电化学性能,使用图6d所示的等效电路拟合电化学阻抗谱,具体参数如表3所示。Rs为溶液电阻,R1和CPEdl分别表示电解质溶液与膜层/基底之间的电阻和双电层电容。R2和Cf分别为电阻和膜层在表面的电容。R1值越高,耐腐蚀性越好。

由表3中的数据可知,样品Ti的R2远大于R1,说明钛合金基体的耐蚀性主要由钝化膜决定。样品Ti-MAO的R1相对于Ti的R1有所降低,这是由于微弧氧化后试样表面变成超亲水,腐蚀溶液中的腐蚀介质更容易与试样表面接触,更容易完成吸附过程。然而,Ti-MAO的膜层电阻R2比基体增大近10倍,这证明了微弧氧化后TiO2膜层内部密度更大,使得微弧氧化样品的表面耐腐蚀性优于未经处理的基体样品。微弧氧化后的样品经低表面能物质修饰后,样品表面由超亲水性变为超疏水性,Ti-MAO-OTMS的R2相对于基体增大将近50倍。由于膜层的超疏水性,R1比未处理的基体提高了约500倍,比微弧氧化后的样品提高约700倍。因为超疏水表面将腐蚀介质与样品表面分开,使得超疏水试样表面的耐蚀性优于基体和仅微弧氧化处理后的试样。通过以上电化学分析可以看出,与纯钛合金基体相比,钛合金微弧氧化结合OTMS修饰得到的复合膜明显提高了基体的耐蚀性,且防腐效果显著优于单一的微弧氧化膜。

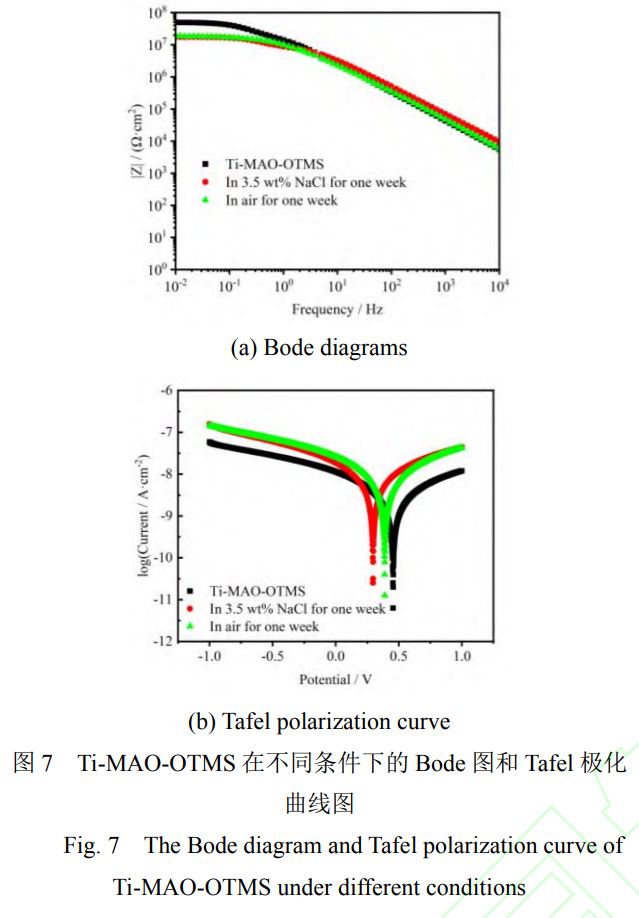

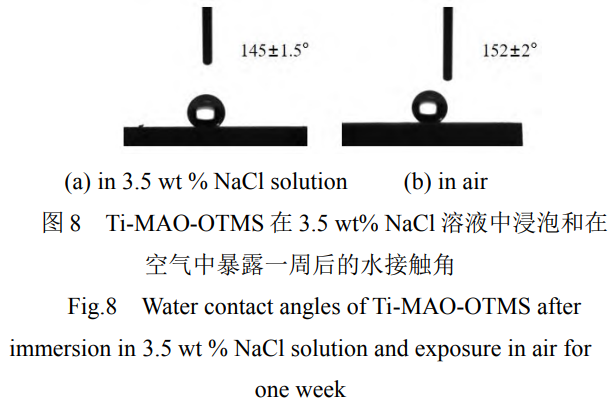

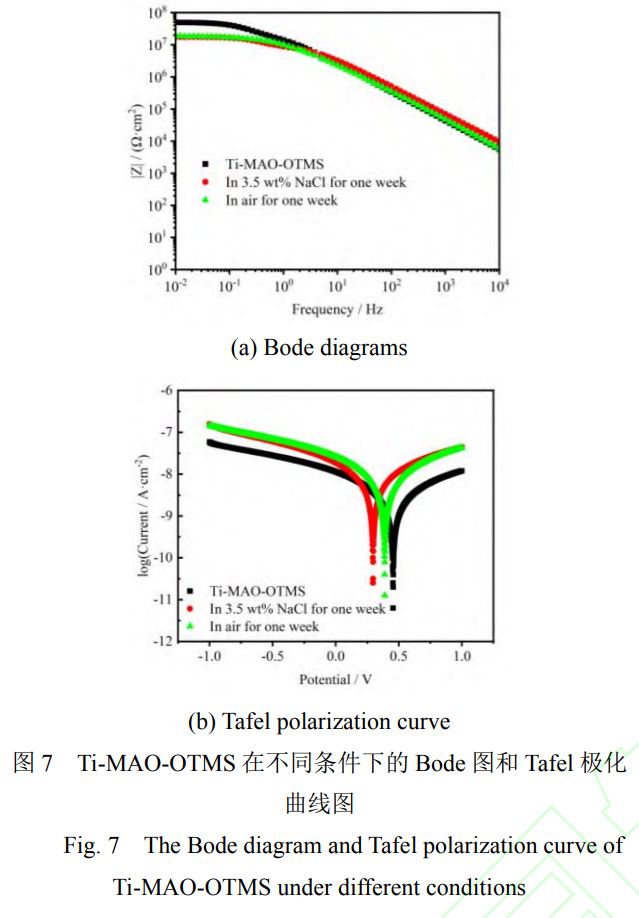

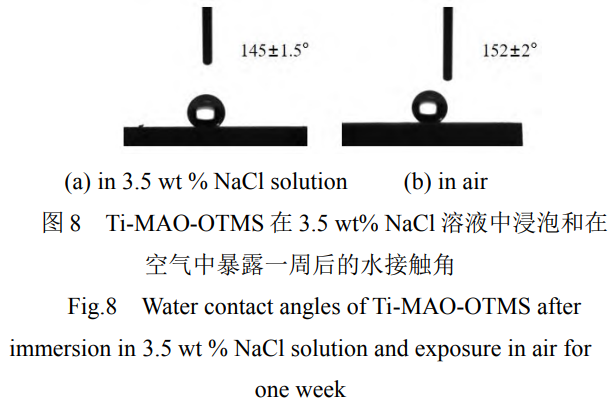

研究了Ti-MAO-OTMS样品的腐蚀耐久性,结果如图(7a、7b)所示。可以看出,Ti-MAO-OTMS分别在3.5wt%NaCl溶液中浸泡和在空气中暴露一周后,其阻抗值略有下降,但仍都能达到107数量级。在3.5wt%NaCl溶液中浸泡一周后其阻抗值略有下降,但仍都能达到107数量级。在3.5wt%NaCl溶液中浸泡一周后,样品的Ecorr为0.296V,icorr仍能达到2.555×10-9A·cm-2,而且其水接触角变为145°±1.5°,仍然具有较强的疏水性(图8a);室温下在空气中暴露一周后,空气中的水分、氧气及腐蚀性介质的联合作用会引起膜的破坏,导致其耐腐蚀性能有所下降,样品的Ecorr为0.388V,icorr为2.698×10-9A·cm-2,仍然具有优异的耐腐蚀性,而且其表面仍然具有超疏水性能,其水接触角为152°±2°(图8b)。表明其具有优异的腐蚀耐久性。

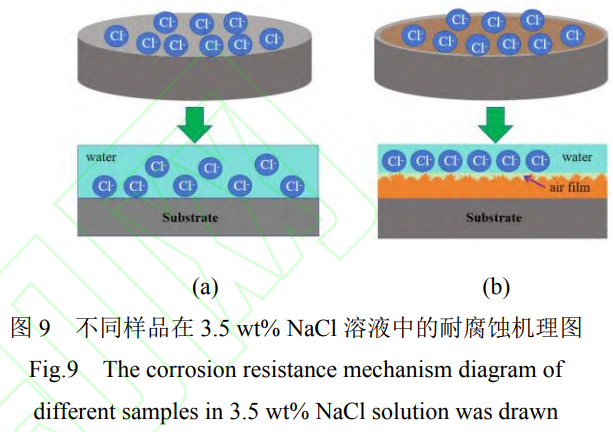

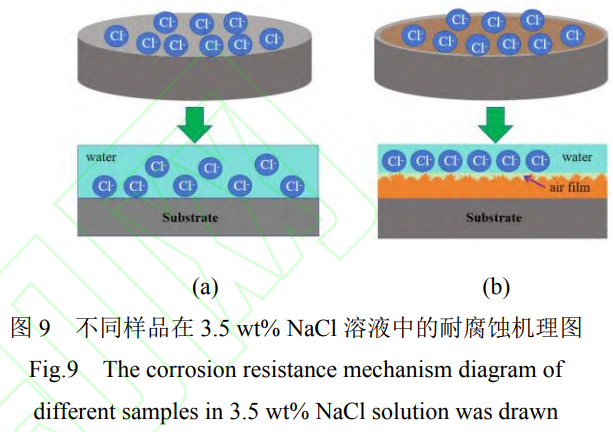

图9所示为钛合金表面超疏水膜的耐腐蚀机理示意图。图9a为钛合金基体直接与NaCl溶液接触,由于表面只有一层薄的天然氧化膜且是亲水的,使腐蚀性液体很容易吸附在样品表面,对样品造成破坏。而图9b中的Ti-MAO-OTMS表面获得了低表面能的微纳粗糙结构,可以捕获空气并在样品表面形成空气层,使其具有超疏水性。大大减小了腐蚀性的Cl-等与试样表面的接触,延缓和减少了Cl-等在试样表面的吸附过程,从而提高了钛合金在含腐蚀性Cl-等溶液中的耐腐蚀。

3、结论

(1)通过微弧氧化技术在TC4钛合金表面构建了以锐钛矿和金红石TiO2为主要成分的陶瓷膜,阻挡了水和腐蚀性离子的侵入,使钛合金的耐腐蚀性能有所改善。与钛合金基体相比,其腐蚀速率下降了1个数量级,自腐蚀电流密度下降了2个数量级,自腐蚀电压正移0.416V。

(2)将微弧氧化技术和低表面能物质OTMS表面修饰相结合,在TC4钛合金表面构建了具有微纳米级粗糙结构的超疏水膜层,水和腐蚀性离子难以侵入基底,从而使钛合金具有优异的长效耐腐蚀性能。与钛合金基体相比,其腐蚀电流密度降低了近4个数量级,自腐蚀电压正移动0.934V,且在3.5wt%的NaCl溶液中浸泡一周和在空气中暴露一周后,自腐蚀电流密度仍能分别达到2.555×10-9A.cm-2和2.698×10-9A.cm-2。

参考文献

[1] 王欣, 罗学昆, 宇波, 等. 航空航天用钛合金表面 工程技术研究进展[J]. 航空制造技术, 2022,65(04):

14-24. WANG Xin, LUO Xuekun, YU Bo, et al. Research progress on surface engineering technology of titanium alloy for aerospace[J]. Aeronautical Manufacturing Technology, 2022, 65 (04): 14-24. (in Chinese)

[2] 李永华, 张文旭, 陈小龙,等. 海洋工程用钛合金研 究与应用现状[J]. 钛工业进展,2022,39(01):43-48.

LI Yonghua, ZHANG Wenxu, CHEN Xiaolong, et al. Research and application status of titanium alloys for marine engineering[J]. Titanium Industry Progress, 2022, 39 (01): 43-48. (in Chinese)

[3] 廖赞, 缪卫东, 马嘉丽. 钛合金在生物医药领域应用 现状和展望[J]. 新材料产业, 2017,(03):19-24.

LIAO Zan, MIU Weidong, MA Jiali. Application status and prospect of titanium alloy in biomedical field[J]. Advanced Materials Industry, 2017, (03): 19-24. (in Chinese)

[4] CHEN Xiaowen, HU Jie, ZHANG Defen, et al. Study on corrosion resistance of TC4 titanium alloy micro‐arc oxidation/(PTFE+graphite) composite coating[J]. International Journal of Applied Ceramic Technology, 2022, 19(1): 397-408.

[5] 王东, 刘金玉, 孙世博, 等. 镁合金表面微弧氧化/自组装/镍复合涂层的腐蚀过程和机理[J]. 中国表面工 程, 2024,37(01):100-109.

WANG Dong, LIU Jinyu, SUN Shibo, et al. Corrosion process and mechanism of micro-arc oxidation /self-assembly/nickel composite coating on magnesium alloy surface[J]. China Surface Engineering, 2024, 37 (01): 100-109. (in Chinese)

[6] 刘磊, 李来时, 吴玉胜, 等. 不同铝合金基体黑色 微弧氧化膜的厚度对其结构和性能的影响[J]. 中国表 面工程, 2023,36(06):163-177.

LIU Lei, LI Laishi, WU Yusheng, et al. The effect of the thickness of black micro-arc oxidation film on the structure and properties of different aluminum alloy substrates[J]. China Surface Engineering, 2023, 36(06): 163-177. (in Chinese)

[7] 毛政, 李洪, 张津, 等. TC4 钛合金微弧氧化-溶胶 凝胶复合涂层的制备及其抗高温氧化性能[J]. 中国表 面工程, 2015,28(03):76-81.

MAO Zheng, LI Hong, ZHANG Jin, et al. Preparation and high temperature oxidation resistance of micro-arc oxidation-sol-gel composite coating on TC4 titanium alloy[J]. China Surface Engineering, 2015, 28 (03): 76-81. (in Chinese)

[8] WANG Jing, FU Zhanghua, LIU Hao, et al. Preparation and characterization of micro-arc oxidation biological coatings on magnesium alloys containing graphene oxide[J]. Chemical Engineering Journal, 2024, 482: 149064.

[9] LI Huancai, YU Huijun, CHEN Chuanzhong, et al. Effect of graphene oxide on corrosion resistance and biological activity of micro arc oxidation ceramic layer on titanium alloy[J]. Materials Letters, 2022, 327: 133056.

[10] SHANG Wei, WU Fang, WANG Yuanyuan, et al. Corrosion resistance of micro-arc oxidation/graphene oxide composite coatings on magnesium alloys[J]. Acs Omega, 2020, 5(13): 7262-7270.

[11] CHEN Xiaowen, REN Peng, ZHANG Defen, et al. Corrosion and wear properties of h-BN-modified TC4 titanium alloy micro-arc oxide coatings[J]. Surface Innovations, 2022, 11(1-3): 49-59.

[12] LI Zhenwei, DI Shichun. The microstructure and wear resistance of microarc oxidation composite coatings containing nano-hexagonal boron nitride (HBN) particles[J]. Journal of Materials Engineering and Performance, 2017, 26: 1551-1561.

[13] GAO Yixiong, XIAO Shu, WU Hao, et al. Effect of h-BN nanoparticles incorporation on the anti-corrosion and anti-wear properties of micro-arc oxidation coatings on 2024 aluminum alloy[J]. Ceramics International, 2023, 49(23): 37475-37485.

[14] GUO Yufei, XU Luyao, Luan Junji, et al. Effect of carbon nanotubes additive on tribocorrosion performance of micro-arc oxidized coatings on Ti6Al4V alloy[J]. Surfaces and Interfaces, 2022, 28: 101626.

[15] YAZ1C1 S , MUHAFFEL F, BAYDOGAN M. Effect of incorporating carbon nanotubes into electrolyte on surface morphology of micro arc oxidized Cp-Ti[J]. Applied surface science, 2014, 318: 10-14.

[16] LIU Jiang, ZHU Xinhe, MA Dengqing, et al. Effect of nickel-coated carbon nanotubes on the preparation and wear resistance of microarc oxidation ceramic coating on ZL109 aluminum alloy[J]. Scientific Reports, 2022, 12(1): 11037.

[17] MARKOV M , PREVISLOV S , KRASIKOV A , et al. Study of the microarc oxidation of aluminum modified with silicon carbide particles[J]. Russian Journal of Applied Chemistry, 2018, 91: 543-549.

[18] DAI Ting, ZHAO Jie, YANG Xiaoyu, et al. Global and local corrosion performance of nano-SiC induced micro-arc oxidation coating on magnesium alloy[J]. Journal of Materials Engineering and Performance, 2022, 31(8): 6747-6758. [19] WANG Y Q, WANG X J, GONG W X, et al. Effect of SiC particles on microarc oxidation process of magnesium matrix composites[J]. Applied surface science, 2013, 283: 906-913.

[20] SHEN Yiding, FANG Kai, XIANG Yun, et al. Improvement in osteogenesis, vascularization, and corrosion resistance of titanium with silicon-nitride doped micro-arc oxidation coatings[J]. Frontiers in Bioengineering and Biotechnology, 2022, 10: 1023032.

[21] ALIOFKHAZRAEI M, ROUHAGHDAM A , GHOBADI E. Characterization of Si3N4/TiO2 nanocomposite coatings prepared via micro arc oxidation[J]. Journal of Nanoscience and Nanotechnology, 2011, 11(10): 9057-9060.

[22] GUO Lingyun, GAO Chunna WANG Fan, et al. Influence of content of silicon nitride nanoparticles into micro-arc oxidation coating of titanium on bactericidal capability and osteoblastic differentiation[J]. Surface and Coatings Technology, 2023, 458: 129346.

[23] NIE Wenxian, XIANG Mingzhe, Yu Leiting, et al. Self-lubricating micro-arc oxidized polytetrafluoroethylene composite coating on rivet steel for improve corrosion/wear resistance[J]. Materials Chemistry and Physics, 2023, 306: 128019.

[24] CHEN Jian, LI Wangning, XU Jinxin, et al. Effect of current density and polytetrafluoroethylene on the properties of micro‐arc oxide coating of pure aluminum[J]. International Journal of Applied Ceramic Technology, 2023, 20(5): 2860-2873.

[25] Kozelskaya A , Verzunova K , Akimchenko I , et al. Antibacterial calcium phosphate coatings for biomedical applications fabricated via micro-arc oxidation[J]. Biomimetics, 2023, 8(5): 444.

[26] ZHANG Xinxin, YANG Lei, LU Xueqin, et al. Characterization and property of dual-functional Zn-incorporated TiO2 micro-arc oxidation coatings: The influence of current density[J]. Journal of Alloys and Compounds, 2019, 810: 151893.

[27] BA Zhixin, WANG Yongmin, SUN Tianyi, et al. Preparation and properties of hydrophobic micro-arc oxidation/layered double hydroxide composite coating on magnesium alloy[J]. Surface and Coatings Technology, 2023, 475: 130113.

[28] 于浩洋, 孟建兵, 董小娟, 等. NiTi 合金微弧氧化 复合膜层的制备与性能[J]. 电镀与涂饰, 2023,42(14):1-10.

YU Haoyang, MENG Jianbing, DONG Xiaojuan, et al. Preparation and properties of micro-arc oxidation composite coating on NiTi alloy[J]. Electroplating & Finishing, 2023, 42 (14): 1-10. (in Chinese)

[29] 莫格, 崔学军, 张颖君, 等. AZ31B 镁合金表面微 弧氧化/聚苯胺改性环氧涂层的腐蚀失效行为[J]. 中国 表面工程, 2020,33(02):37-46.

MO Ge, CUI Xuejun, ZHANG Yingjun, et al. Corrosion failure behavior of micro-arc oxidation / polyaniline modified epoxy coating on AZ31B magnesium alloy surface[J]. China Surface Engineering, 2020, 33(02): 37-46. (in Chinese)

[30] HE X, SONG R G, KONG D J. Microstructure and corrosion behaviours of composite coatings on S355 offshore steel prepared by laser cladding combined with micro-arc oxidation[J]. Applied Surface Science, 2019, 497: 143703.

[31] HUANG Niumeng, WANG Ying, ZHANG Yan, et al. Multifunctional coating on magnesium alloy: Superhydrophobic, self-healing, anti-corrosion and wear-resistant[J]. Surface and Coatings Technology, 2023, 463: 129539.

[32] 周垲杰, 辛蕾, 黄小文, 等. 镁合金基底超疏水涂 层的制备及其防污防腐性能研究[J]. 材料保护,2023,56(05):71-75+126. ZHOU Kaijie, XIN Lei, HUANG Xiaowen, et al. Preparation of superhydrophobic coating on magnesium alloy substrate and its antifouling and anticorrosive properties[J]. Materials Protection, 2023, 56 (05): 71-75+126. (in Chinese)

[33] 杨文广, 刘振红, 朱梅婷, 等. 铝合金表面超疏水 缓蚀自修复膜的制备及其耐蚀性[J]. 腐蚀与防护, 2021,42(05):1-7+37. YANG Wenguang, LIU Zhenhong, ZHU Meiting, et al. Preparation of superhydrophobic corrosion inhibition self-healing film on aluminum alloy surface and its corrosion resistance[J]. Corrosion & Protection, 2021, 42 (05): 1-7+37. (in Chinese)

[34] SHANG Wei, WANG Yuanyuan, WEN Yuqing, et al. Study on the properties of micro-arc oxidation self-assembled composite coatings on magnesium alloy[J]. International Journal of Electrochemical Science, 2017, 12(12): 11875-11891.

[35] MO Qiufeng, QIN Gemei, WEI Wu, et al. Hydrophobic composite layers for enhancing long-term corrosion resistance of Al alloy micro-arc oxidation coating[J]. Surface and Coatings Technology, 2022, 450: 128979.

[36] LIU Shimin, LI Baoe, LIANG Chunyong, et al. Formation mechanism and adhesive strength of a hydroxyapatite/TiO2 composite coating on a titanium surface prepared by micro-arc oxidation[J]. Applied Surface Science, 2016, 362: 109-114.

[37] WU Guolong, YIN Yanyi, ZHANG Shuo, et al. Effect of laser texturing on the antiwear properties of micro-arc oxidation coating formed on Ti-6Al-4V[J]. Surface and Coatings Technology, 2023, 453: 129114.

[38] WANG Ying, BAO Huayang, TANG Aiguo, et al. Ti3C2Tx-based composite coating on AZ31B Mg alloy surface for improved anti-corrosion/wear-reducing properties[J]. Materials Today Communications, 2023, 35: 105664.

作者简介:王莹,女,1982 年出生,博士,副研究员,硕士研究生导师。 主要研究方向为功能表面与功能涂层。 E-mail:ywang@cczu.edu.cn

相关链接