- 2024-06-22 10:29:48 钛合金增材制造孔隙缺陷的无损检测研究进展

- 2024-04-23 11:08:20 一站式解读国内外钛合金增材制造技术与制备方法

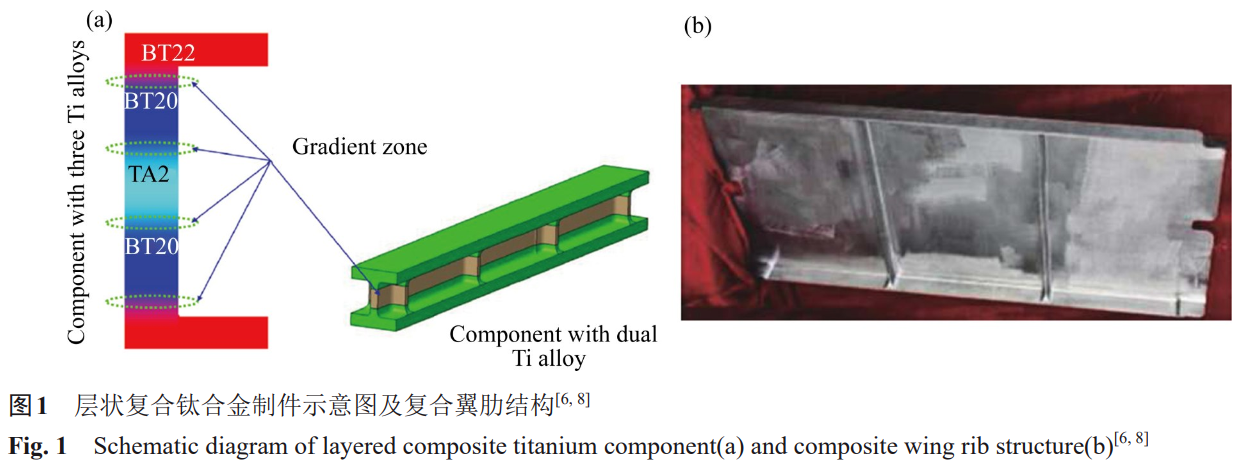

钛合金具有密度小、比强度高、耐腐蚀、耐热 等优良的综合性能,在航空航天领域应用广泛[1−3]。 层 状复合钛合金是指将不同的钛合金材料按照性能 需求进行设计和分布而成的一体化新型金属结构, 具有力 学性能逐层变化、材料布局高可设计性的特 点[4−5]。层状复合钛合金的设计思想源自梯度复合 化,后者是 未来新一代战机的重要结构特征[6−7]。 以均质材料制成的部件存在接头接缝多、易开裂、 结构效率低等问 题,难以满足随航空航天事业发展 而日益提升的载荷需求。为减少机械对合接头,层状复合部件实施按需 分布[7]。图1所示为典型层状 复合钛合金承载结构及翼肋部件[6, 8]。与使用均质 零部件相比,使用层状 复合钛合金结构能够有效减 重、提升疲劳寿命和降低成本,在实现承载的同 时,还可以使零部件具备耐热 、耐蚀和耐磨特性。 不仅如此,层状复合钛合金可面向实际服役需求, 合理设计材料布局以提升零部件结 构效率,有助于 突破传统结构束缚[6, 9]。因此,研发高性能层状复 合钛合金成为先进制造领域的热点问题。

增材制造技术是制备层状复合钛合金结构的重要手段[10],不同于传统减材制造和等材制造,增材 制 造基于高能束热源熔化粉末或丝材原料,并逐层 凝固、堆积成形,具有依托数字化模型成形、可制 造复杂 结构和材料利用率高的优势[11]。相比粉末冶 金、高温自蔓延等传统层状复合结构制备手段,增 材制造不 仅能够便捷灵活地调控材料分布,还可实 现样件快速试制[12],在层状复合钛合金的结构设计 和制造方面 具有广阔的应用前景。 现阶段层状复合钛合金的增材制造的研究主要 集中在钛合金−钛合金[13−15]、钛合 金-TiAl金属间化 合物[16−19]和钛合金−高温合金[20−21]体系,研究人员 针对层状复合钛合金成形工艺、 界面过渡设计和综 合性能评估等方面开展了深入研究。本文首先梳理 层状复合钛合金的应用优势,接着介 绍层状复合金 属的结构设计方法,在此基础上,着重概述层状复 合钛合金激光定向能量沉积、电弧熔丝增 材和电子 束熔丝增材制造的研究现状,并对未来层状复合钛 合金研制过程的关键问题进行展望。

1、层状复合金属结构设计方法

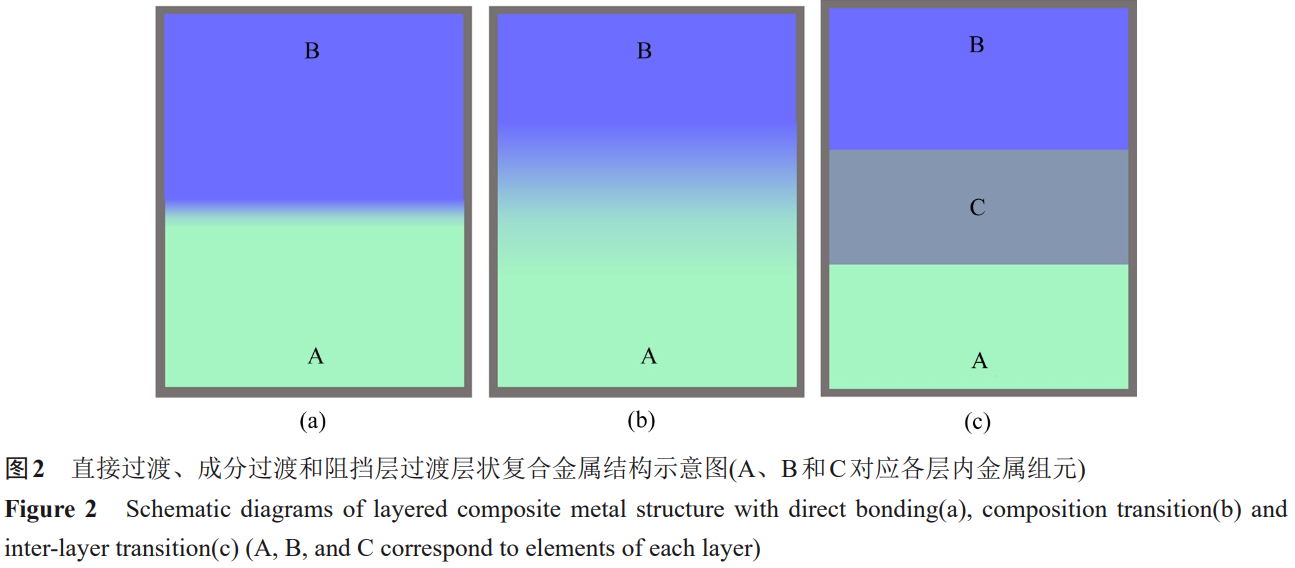

合理的结构设计,是获得高质量层状复合金属 制件的根本[22−23]。以金属A和金属B指代层状复合 结构 的各层内组元。层状复合结构的材料分布应根 据具体服役环境的性能需求确定,以性能需求驱动 结构设计 。例如,火箭发动机的燃烧室处于极端服 役环境,内壁长时间经受高温烧蚀和高温高速气流 冲刷[24],美 国宇航局马歇尔太空飞行中心研发出基 于增材制造一体化的镍基热障层−铜合金异质层状 燃烧室结构,热端 面的热障层抵抗高温烧蚀和氧 化,壁面的高强高导铜合金完成输入热量的热传导 耗散[25−26]。 除根据服 役性能需求设计材料分布外,复合结 构设计还应关注异质层间的过渡方式[27]。通常,各 层材料之间具有 不同的晶体结构和热膨胀性能,材 料属性的差异为直接制备层状复合结构(见图2)带 来困难,往往因应力 集中而易于产生裂纹、层间剥 离缺陷[28]。因此,设计层状复合金属结构时,需引 入合理的中间过渡层, 实现由金属A至金属B的层 间过渡。中间过渡层应具备介于异质金属之间的力 学性能,以尽可能释放热失配 引发的应力集中。 现阶段,层状复合金属结构层间过渡方式主要 有以下三种:1) 直接过渡(见图2(a)); 2) 成分过渡(见图2(b));3) 阻挡层过渡(见图2(c))[29]。采取直接 过渡时,金属A与B之间异质界面未经 特殊处理, 界面自然过渡,如图2(a)所示。采取成分过渡时, 通过调控制备工艺得到一定厚度的成分渐变 层,完 成100%金属A向100%金属B的转变,如图2(b)所 示,过渡层内沿厚度方向金属A与B元素含量梯度 变 化。采取阻挡层过渡时,引入外加金属组元C构 成异质层间的阻挡层,阻挡层既完成层间性能过 渡,也抑 制金属A与B交互扩散形成脆性金属间化 合物。 由图2(a)可知,尽管直接过渡未采取特定过渡 层制备工艺 ,但本质上金属A/B异质界面为一定厚 度的成分渐变层。依照界面是否引入外加元素,层 状复合结构层间 过渡方式可分为成分过渡和阻挡层 过渡两大类,成分过渡型层状结构也可称为梯度复 合结构。

1.1 采用成分过渡的层状复合金属结构

采用成分过渡的层状复合结构,其设计核心是 通过调控增材制造过程中送粉/丝种类和速率在异 质层 间形成成分连续梯度变化的过渡层[9]。自层状 复合金属结构概念提出以来,基于成分过渡的层状 复合结 构在铁基[30]、钛基[31−32]、铜基[33]等体系中研 究广泛。以激光定向能量沉积、电弧熔丝增材等为 代表 的增材制造技术,由于具有同轴送粉、成分调 控便捷等优势,在层状复合金属结构制造领域中占 据主导地 位[34−36]。

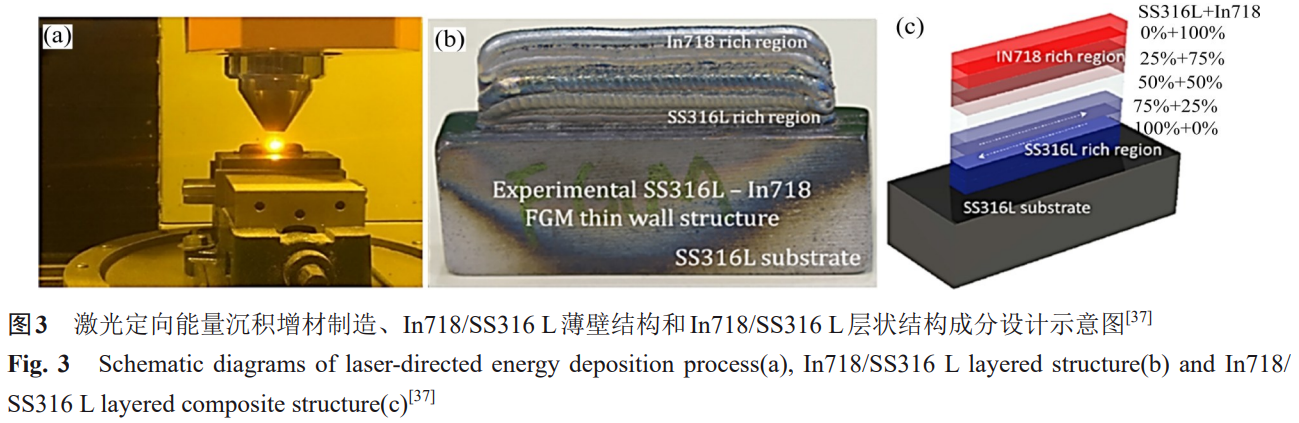

LI 等[37]基于激光定向能量沉积增材制造技术(见图3(a)),通过调控双粉筒送粉比例,制成In718/ SS316L 层状结构。In718/SS316L 异质薄墙结构共10层,如图3(b)和(c)所示,底端和顶端两层分别为 SS316L和In718,中间3~8层SS316L的含量逐步降 低,In718含量逐步升高。成分过渡层有效释放熔 池骤冷 积热的热应力,SS316L/In718结构层间冶金 结合,内部无明显裂纹缺陷。 天津大学邸新杰教授团队[38]针 对高温合金(In625)/高强度低合金钢(HSLA)体系,对过渡层进 行创新设计,以高抗拉强度的过渡层取代低 强度的 过渡层。基于电弧增材制造技术制成的 In625/ HSLA薄墙结构,成形良好,内部无明显缺陷,室 温 抗拉强度509 MPa,伸长率28.0%。武汉理工大 学陈斐等[39]使用激光近净成形增材技术,研制出马 氏体不 锈钢(MSS)/奥氏体不锈钢(ASS)层状结构, 由100%MSS 以25%的成分梯度过渡至100%ASS。 在力学性能方面 ,显微硬度自MSS层向ASS层逐 层降低,层状复合结构室温抗拉强度为669 MPa, 相比奥氏体不锈钢提升 23.4%。

ONUIKE等[40]使用 激光定向能量沉积增材技术,明确了GRCop-84与In718 之间成分过渡层的有无对制 备质量的影响, 揭示出一定厚度的成分过渡层在释放应力、保障界 面结合性方面的关键作用。LI等[41]使 用激光熔融沉 积增材制造技术,基于三元相图设计出变成分的Fe-Cr-Ni层状结构,沿沉积方向Cr含量逐层 降低,Ni含量逐层升高,层内主要相由铁素体转变为奥氏 体。Fe-Cr-Ni层状复合结构有效实现了整体高塑 性 和表面抗腐蚀性的结合。

1.2 采用阻挡层过渡的层状复合金属结构

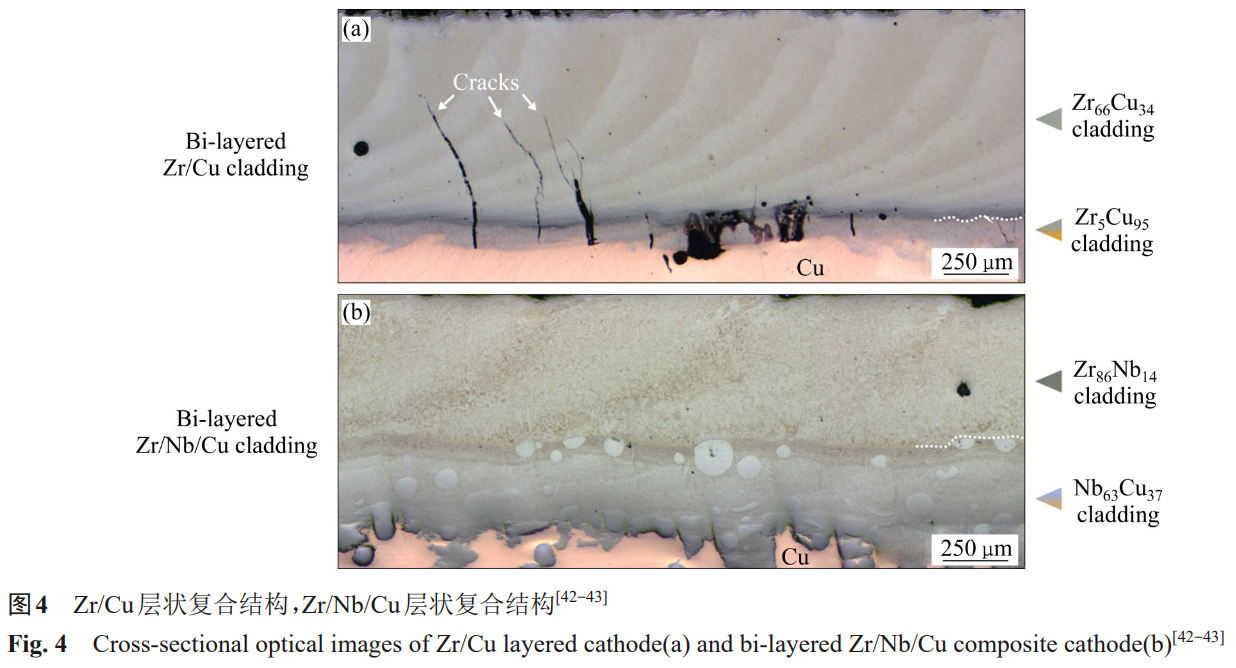

采用阻挡层过渡的层状复合结构,其设计核心 是在金属层A和金属层B之间引入阻挡层C以制成A/C/B结 构。当金属A和B构成元素间存在金属间 化合物时,直接成分过渡将导致层间交互扩散区形 成脆性金属间化 合物,恶化界面力学性能,并导致 层状结构制备工艺窗口狭小[27]。因此,存在金属间 化合物的层状复合 金属结构制备的关键在于调控界 面成分,抑制金属间化合物。介于金属层A和金属 层B之间的阻挡层C应具 备如下条件:1) 阻挡层C既不与金属A,也不与金属B形成任何金属间化合 物;2) 阻挡层C层的力学性能、 热膨胀性能介于金 属层A和金属层B之间,实现性能逐层过渡。 结合前期激光增材 Zr/Cu 异质层状结构的 研 究[42−43]可知,当Zr含量为16.7%~66.7%(摩尔分数)时,Cu与Zr存在多种金属间化合物。因此,基于 调 控Zr-Cu比手段制备的多层Zr/Cu结构,势必使 某层的Zr-Cu比落入两金属间化合物生成区间。例 如,图 4 (a)中过渡层的 Zr-Cu 比均位于 Cu10Zr7- CuZr2金属间化合物形成区间,过渡层厚度不足150 μm,难以充 分释放热应力。多层Zr/Cu结构在 集中热应力和脆性Cu10Zr7、CuZr2和CuZr化合物相 的影响下开裂,裂纹 穿越层2和层1。基于此,提 出阻挡层过渡方案并选取铌作为中间层,Cu-Nb和Zr-Nb体系均无金属间化合物 ,优化工艺后逐层增 材制得Zr/Nb/Cu层状复合结构,如图4(b)所示,厚 约 400 μm 的 Nb 阻挡层不仅降 低了因脆性 CuZr 金 属间化合物引发的开裂倾向,还能够更好地释放熔 覆骤热极冷所致热应力,Zr/Nb/Cu 覆层在水平方向 约2.5 mm长度范围内结构完整,无明显裂纹形成。 沈阳工业大学徐国建教授团队[21]针对 TA15/ In718层状复合结构由金属间化合物所致塑性恶化 问题,引入 Nb/Cu 作为阻挡层,增材得到无缺陷 TA15/Nb/Cu/In718 层状复合结构,室温抗拉强度 为 283 MPa,他们将层状复合结构的实现归结于Nb/Cu 层 的阻挡作用。ABOUDI 等[44]以 Cu 作为中 间层,使用扩散焊技术制成Zr-4/Cu/SS304L层状复合金属结构, 层间界面完整并形成界面反应层,Cu中间层有效避免了脆性Zr(Cr,Fe)2Laves相生成。 同样地,LAIK 等 [45]使用 60~80 μm 厚的 Ni/Ti 作为SS 304L 与 Zr-4 之间的阻挡层,各层间冶金结合, 界面抗剪切强 度达到 209 MPa。WEI 等[46]以不锈 钢(SS)作为W和Cu之间的中间层,解决了后两者 因熔点差距过大所致 的无法直接增材制造问题。

W/SS/Cu三层的平均硬度分别为191.5HV、172.7HV和155.5HV,逐层降低。KHODABAKHSHI等[27]在SS 316L不锈钢表面定向能量沉积Zr层,对比分析 了直接制备、成分过渡和阻挡层过渡三种制备方 案,采用前 两种方案制得结构均出现层间剥离和裂 纹缺陷。相比之下,基于 V 和 Cu 阻挡层的 Zr/VCu/SS316L结构完 整,层状复合结构热应力释放充 分,界面扩散区几乎无金属间化合物。ZHANG等[47]以In718 作为中间层, 通过激光熔化沉积 Cu/In718/SS316L异质层状复合结构。利用Ni与Fe和Cu之间的固溶特性,各异质层界面处 均形成约50 μm厚的成分渐变层,增强界面结合。室温拉伸 测试显示,Cu/In718/SS316L 拉伸断裂位置为 Cu侧,证实层状复合界面的冶金结合强度。 综合现有研究可知,除少数层状复合金属结构 可采取无过渡方 式直接制备外,大多层状结构因层 间性能差异而必须采取合理的层间过渡方式。在设 计、制备层状复合钛 合金结构时,需结合零部件服 役需求设计钛合金分布,根据体系特点选择过渡层 种类及增材制造方式,进 一步结合工艺优化得到高 质量的层状复合钛合金结构。

2、层状复合钛合金增材制造技术研 究进展

适合的制备方式是得到性能符合设计预期的层状复合结构的关键。研究人员对层状复合结构的关 注, 最早源于功能梯度材料,NIINO等[48]为解决航 天飞机热防护问题,提出一项“关于开发缓和热应 力的梯 度功能材料的基础技术研究”,该研究项目 制成了一系列厚1~10 mm、直径30 mm的功能梯度 材料。发展至 今,层状结构的制备方式主要有化学 气相沉积、物理蒸发、等离子体喷涂、离心铸造、 自蔓延高温合成、 粉末冶金及增材制造。与其他方 式相比,增材制造[9]因使用激光、电子束或电弧高 能束而具备如下优势 :

1) 可成形具复杂或细微特征 的多材料零件;

2) 便捷成形力学性能、磁学性能等 梯度变化零件;

3) 成型件内部层间结合紧密。

2.1 激光定向能量沉积增材制造层状复合钛合金

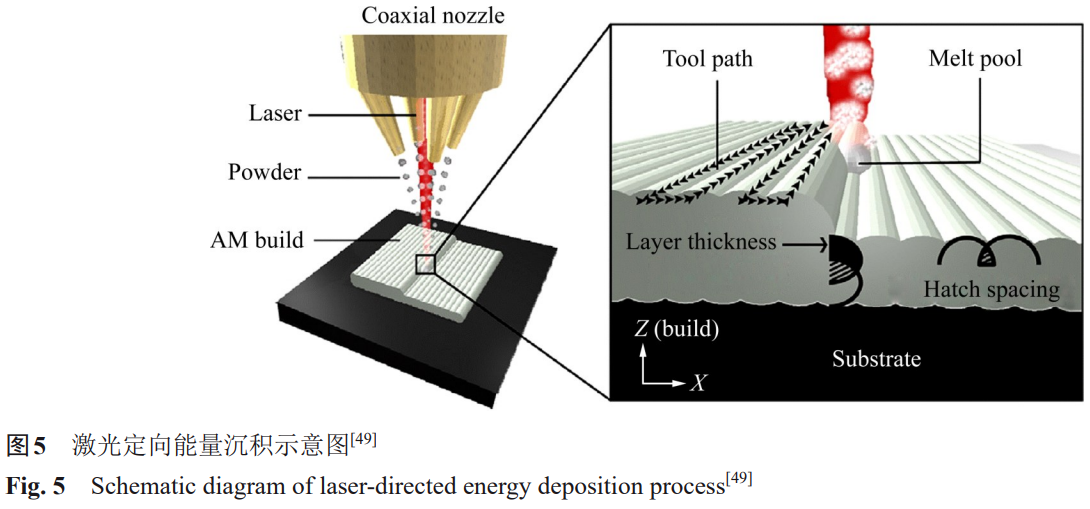

激 光 定 向 能 量 沉 积 增 材 制 造 技 术 (Laserdirected energy deposition, L-DED)是激光增 材制造 技术的一种,也被称为激光近净成形、激光熔化沉 积和直接金属沉积[11]。L-DED具有可制造构件 尺寸 大、成形效率高、构件可达100%致密、多材料复 合制造便捷和制造成本低等优势。L-DED原理图如 图 5[49]所示,金属粉末与激光束能量同步送进成形 区域。激光束作为能量来源,汇聚于基板表面特定 区域 以形成熔池,自熔覆头喷出的金属粉末进入熔 池受热熔化,熔池在激光束远离后迅速凝固成形, 凝固速率 可达1×1012 K/s。激光束受程序控制完成 单层路径扫描后,向Z方向偏移特定值开始下一层 的沉积。沉积 过程中,熔覆头将金属粉末持续送入 熔池,使用多个送粉桶配合粉桶转速变化,可以实 时调控增材层的成 分,以此满足层状复合金属结构 的制造需求。

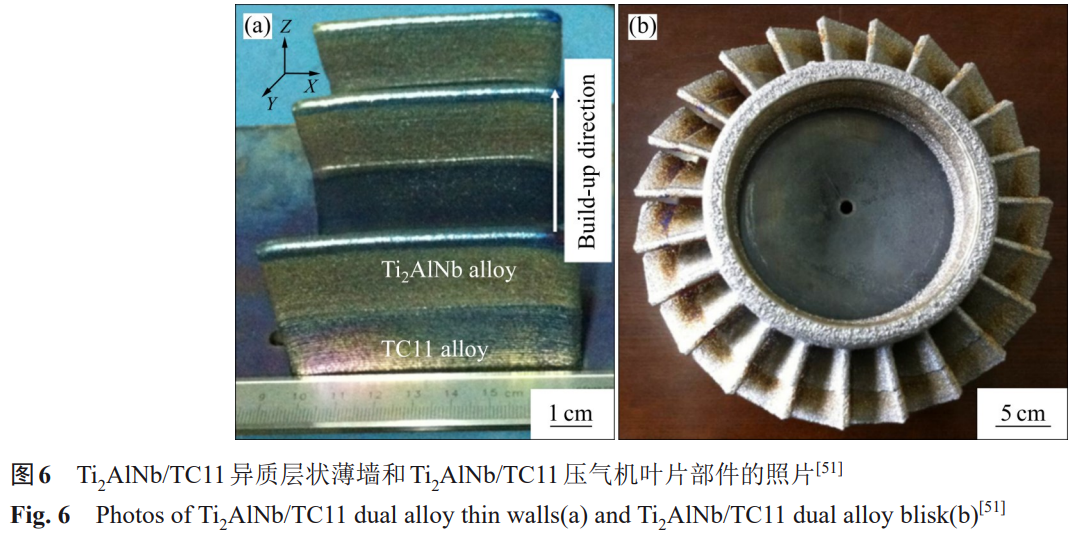

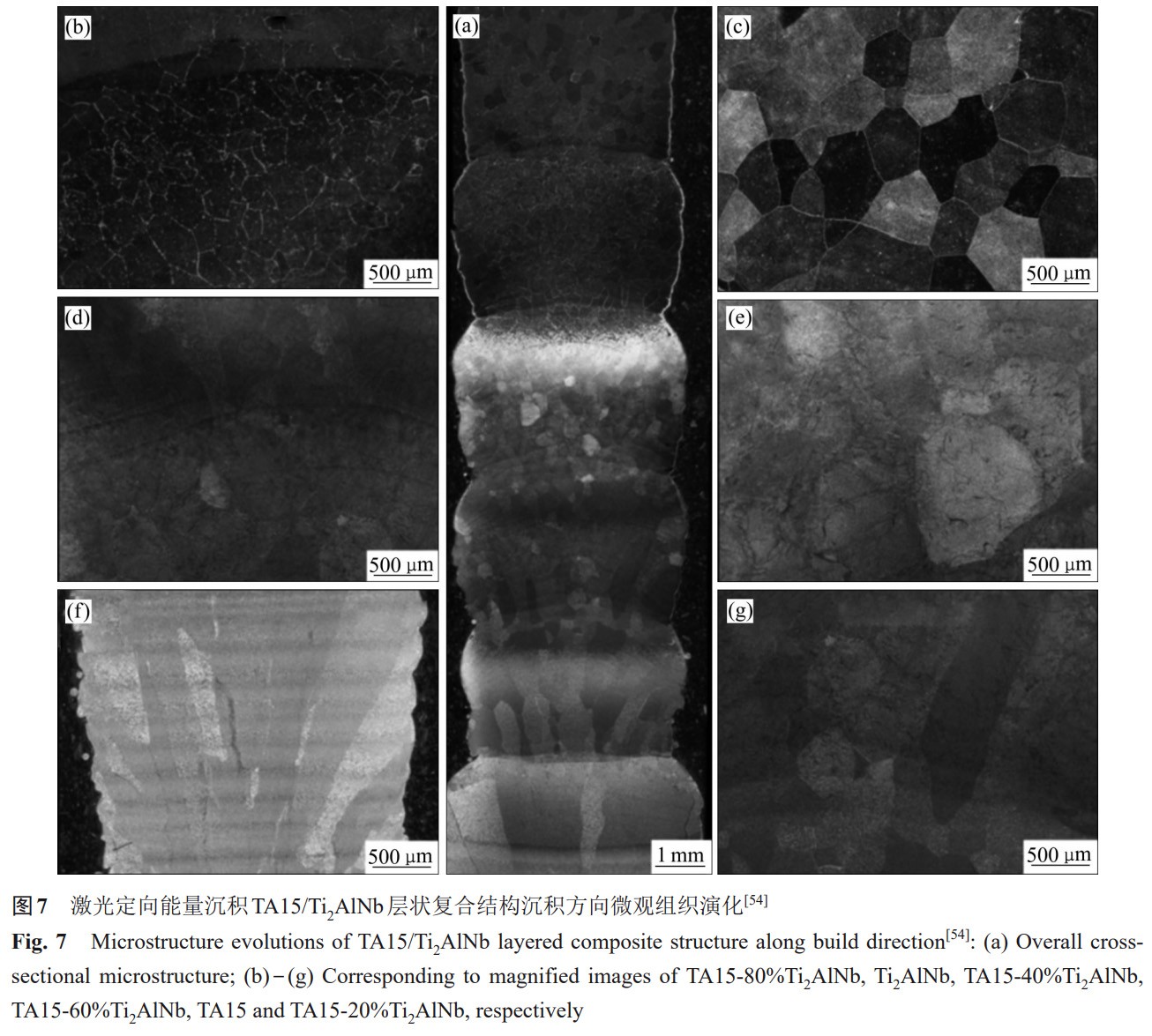

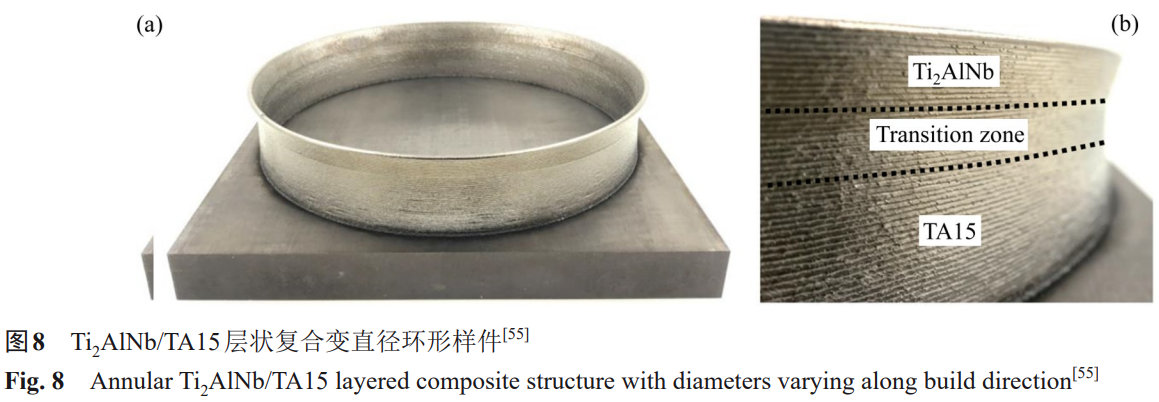

L-DED 具备的成分调控便捷性使其成为制备 层状复合钛合金的主流技术手段之一。王华明院士 团队 [50]使用L-DED技术先后沉积TA2和TA15制成TA2/TA15层状复合钛合金结构,并对层状复合钛合金的成分和组 织结构演化进行了深入研究。基于 单粉筒送进模式的增材制造技术,在实现成分连续 变化的层状复合结构 制备的同时,有效降低了异质 结构的研制成本,使其具备作为研发大尺寸金属结 构件的潜力。 王向明院 士团队[6]针对传统机体结构受制于传 统制造技术的现状,具体分析接头、接缝等机械对 合方式引发的疲 劳薄弱问题和均质材料构件的材料 性能浪费问题,提出基于增材制造技术的结构创新 思路,并以梯度复合 化作为新一代战机的结构特 征。相应地,他们成功试制出层状复合钛合金翼 肋,实现了减重和疲劳寿命延 长,为层状钛合金结 构应用奠定基础。 张永忠团队[51−52]针对航空发动机压气机叶盘的 叶片服役温度高 而盘缘服役温度低的特点,提出以Ti2AlNb和TC11分别制成叶片和盘缘的方案。采取L-DED 技术,他们系统 地研究了 TC11/Ti2AlNb 薄 壁结构(见图6(a))的成形、界面组织结构演化和拉 伸性能。结果显示,TC11和 Ti2AlNb界面自然过渡 形成两层成分渐变层,沿TC11侧向Ti2AlNb相组成 转变为:α+β→α+α2+β/B2+O →α2+β/B2+O→α2+B2+O。TC11/Ti2AlNb 室温抗拉强度为 1061 MPa, 伸长率为2.2%,界面冶金结合,进 一步将薄墙增 材工艺迁移至压气机叶盘,制得样件如图 6(b)所 示。张永忠团队[51−52]在 TC11/Ti2AlNb、 TiAl/TC11和 TA15/Ti2AlNb 层状复合钛合金方面的研究,为 层状复合钛合金的应用打好了理论基础。 西 北工业大学周庆军等[53]以航天飞行器舵翼迎 风面的承受温度显著高于其他部位的特点,提出TA15- Ti2AlNb层状复合结构,以Ti2AlNb工作于高 温段,密度较低的TA15工作于低温段。他们首先 使用L-DED制 备出不同成分比例的TA15-xTi2AlNb (x=0, 20, 40, 60, 80, 100)均质块体,建立 TA15- Ti2AlNb晶粒形态 、物相结构和Nb含量的关系,进 而基于拉伸性能筛选出最优力学性能的过渡层(TA15-40%Ti2AlNb, TA15- 80%Ti2AlNb)。 黄卫东等[54]以 L-DED 制成 TA15-Ti2AlNb 层状复合结构, 如图 7(a)所示,由下至上分 别为 TA15 层、TA15- 20%Ti2AlNb、 TA15-40%Ti2AlNb、 TA15-60%Ti2AlNb、TA15-80%Ti2AlNb和Ti2AlNb层 ,层间冶金结合,内部无明确缺陷。自薄墙底部向上晶粒逐步由枝晶转变为等轴晶。黄卫东等[53−54]提出的 以力学性能较强过渡区取代较弱过渡区的层状复合结构设计方法,对层状复合钛合金的结构设计具有启发 作用。 黄怡晨[55]针对航空发动机进气道高温段和中低 温段服役温度差异的特点,提出 Ti2AlNb-TA15 层 状复合结构,并基于 L-DED 制成的 TA15/TA15- Ti2AlNb/TA15-80Ti2AlNb/Ti2AlNb 层状复合结构 , 试件 抗拉强度为1058 MPa,伸长率为8%,断裂于TA15侧。同时,进一步将成形工艺推广至大尺寸 构件中,如图 8 所示,变直径环形样件高约 60 mm,成形良好,无裂纹形成。 沈阳航空航天大学刘杰[56]和邢盟[57]面 向飞机后 机身承力结构不同部位对钛合金力学性能的差异化 需求,研发出TC4/TC11异质层状结构。 TC4/TC11构件抗拉强度和伸长率均随着过渡层数增加而提 升,3 层过渡层的 TC4/TC11 试件沉积态抗拉强 度 达到 965 MPa,相比直接过渡试件提升 51.4 MPa, 揭示出合理层间过渡的重要性。

2.2 电弧熔丝增材制造层状复合钛合金

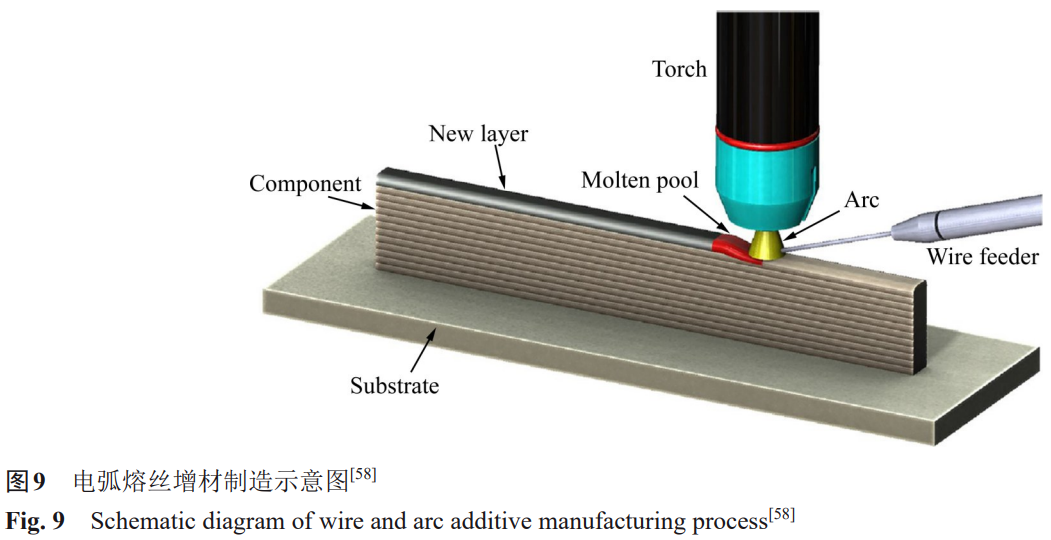

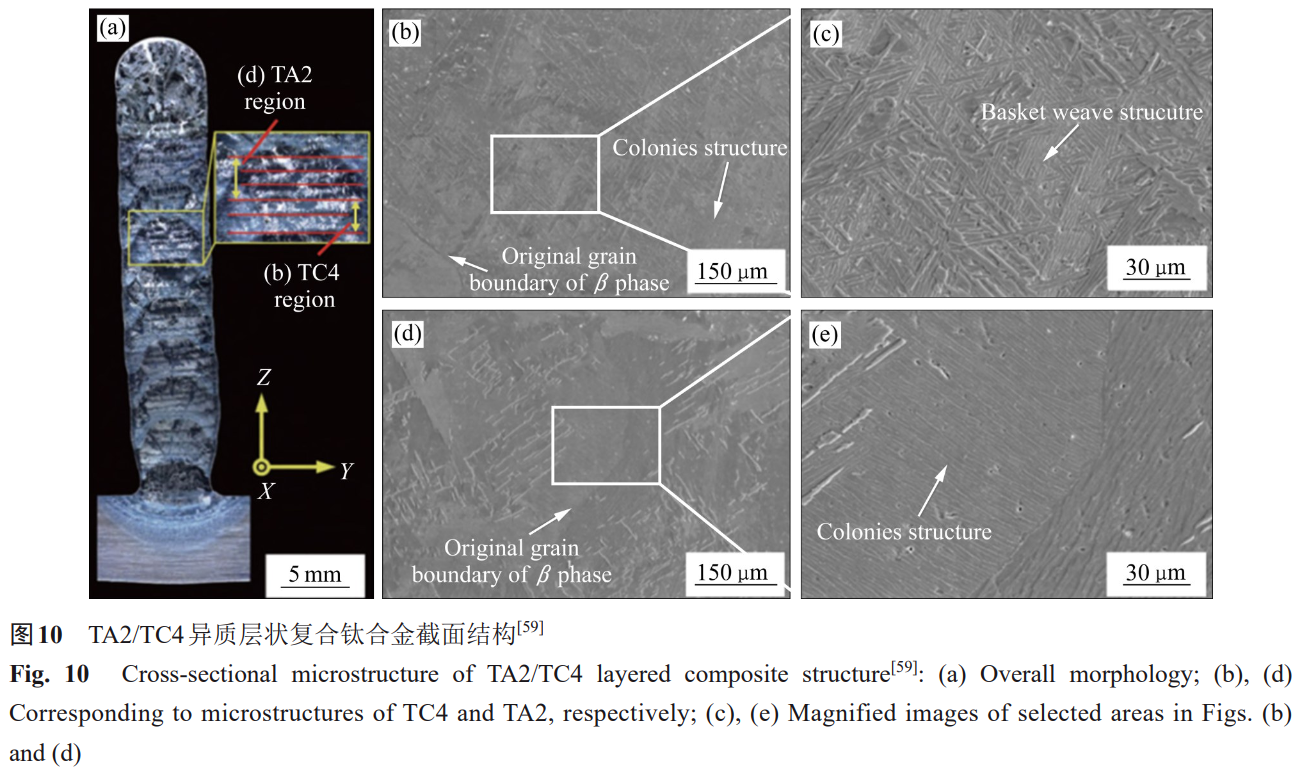

电弧熔丝增材制造技术(Wire and arc additive manufacturing, WAAM)是以电弧为热源的一类增材 制 造技术,具有成本低、堆积速度快、制造尺寸形状自由及对金属材质不敏感等优点[11]。WAAM 的 原理如图 9[58]所示,成形表面在电弧等离子体热源 作用下形成熔池,送丝机构将金属丝材同步送进成 形区域,熔 池在电弧远离后迅速凝固。电弧受程序 控制沿着特定轨迹运动,依照三维模型的线−面−体 逐步实现实体制 造。增材过程中,使用双丝或多丝 送进机构配合送丝速率调节,可实现层状复合结构 的实时成分调控。 郭顺等[59]受贝壳壳体“砖−泥”结构的高强韧 特性启发,以TC4和TA2分别作为硬材料和软材料 进行层状 复合设计,并采取双丝等离子弧热源进行TC4/TA2 增材制造,成形薄墙体尺寸 160 mm×7 mm× 38 mm,如 图 10(a)所示;TC4 与 TA2 相互交 替沉积,前者由网篮组织和集束组织构成,如图10 (b)和(c)所示。TA2 微观组织如图 10(d)和(e)所示, 主要为α片层。层状复合试样扫描方向和沉积方向 的抗压强度相近,约 2.0 GPa,沉积方向断裂应变 为0.33,相比扫描方向(0.24)提升37.5%,具备更高 的塑性变形能力。

WANG 等[60]使用双丝 WAAM 制备 TA15/TC11层状复合制件,分析力学性能与微观组织间的关 系。初始 TA15层内部大多为沿沉积方向单向生长的柱状晶,自TA15侧至TC11侧,晶粒尺寸减小, 发生柱状晶向等轴 晶的转变。TA15和TC11内均呈 现α+β双相网篮结构,TC11侧条状α相更细密。拉 伸结果显示,TA15/TC11 热处理后沉积方向抗拉强 度为943 MPa,伸长率为12.9%,试样断裂于TA15侧。扫描方向上,TA15/TC11 界 面抗拉强度为1006 MPa,伸长率达到11.2%,高于两侧纯材料。 徐俊强等[61]研究明确了 WAAM 工艺参数对 TC4/TA2组织结构和力学性能的影响,揭示焊接电 流和沉积速度是决定成形质量的关键参数。在焊接 电流 为130 A,沉积速度为30 cm/min,双丝送丝速 度为0.4 m/min的条件下,成形块体宽度一致性良 好,内部 无明显气孔缺陷。TC4/TA2结构沉积方向 和扫描方向的抗拉强度分别为 998MPa 和 1037 MPa,伸长率分别 为9.2%和5.7%。

2.3 电子束熔丝增材制造层状复合钛合金

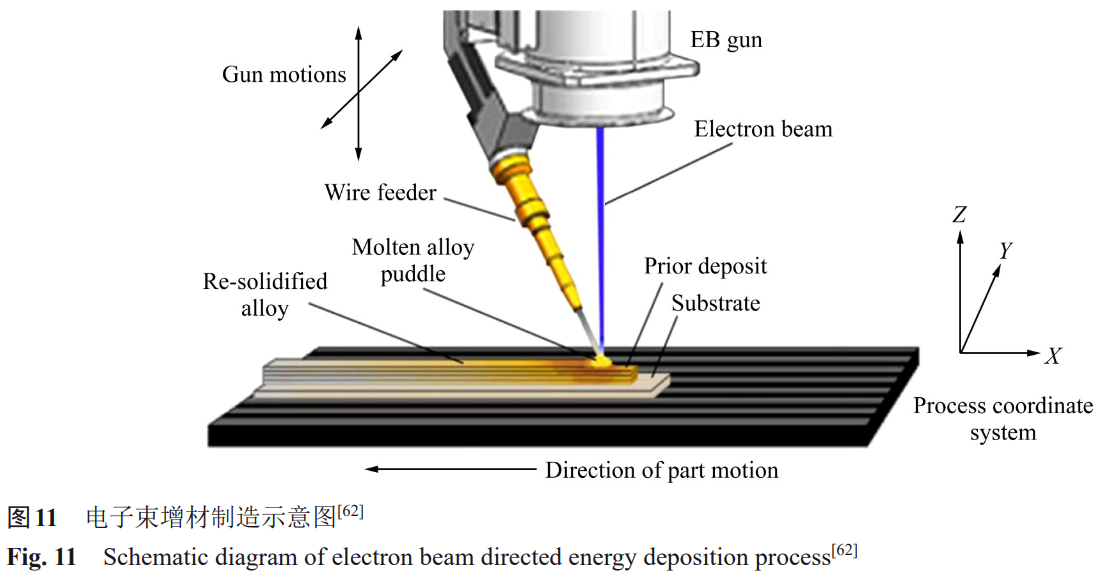

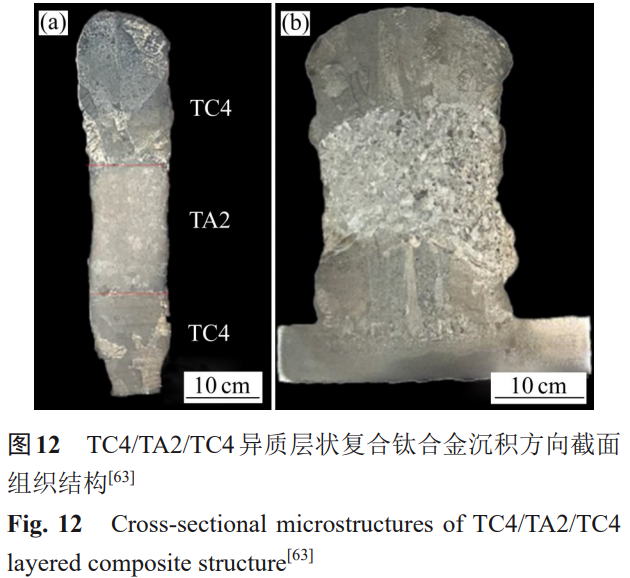

电 子 束 熔 丝 增 材 制 造 技 术 (Electron beam directed energy deposition, EB-DED)是基于 电子束 焊接发展而来的以电子束作为热源的一类增材制造 技术,具有成形效率高、能量−材料使用率高、可 加工材料范围广泛和保护效果好等优点[11]。EBDED的原理[62]如图11所示,处于真空环境的高能 电子束作 用于基材表面形成熔池,金属丝材送入熔 池并熔化为熔滴;熔滴随工作台移动而近乎连续地 进入熔池,并 在熔池移动后迅速凝固层层堆叠以形 成实体。与WAAM 类似,EB-DED 同样基于更换 金属丝材种类或依托双 丝送进机构制备层状复合 结构。 喻嘉熙[63]基于EB-DED技术制成TC4/TA2/TC4层状复合钛合金,如图 12 所示。由图 12 可看出, 薄墙结构内部无明显缺陷,层间紧密冶金结合,他 们将无缺陷异质层状结构的实 现归结于过渡区内元 素的充分交互扩散,即TA2层中V增加导致β相增 加和TC4中V减少所致α+β→β相转 变。针对多种 钛合金的空间分布进行优化设计,有助于提升层状 复合结构的综合性能。 刘小江[64]探索 了基于 EB-DED 制备 TC4/TC11层状复合结构的热处理制度。经过退火,920 ℃固 溶2 h和550 ℃时效4 h热 处理后,层状复合钛合金 抗拉强度达到1100 MPa,相比沉积态提升7.36%, 然而伸长率(9.1%)较沉积态降 低20.2%,说明层状 复合钛合金的热处理制度有待进一步探索。

3、层状复合钛合金研制过程的关键 因素

3.1 过渡区组织性能优化

过渡区在层状复合钛合金结构中具有促进成分 和性能渐变,缓解应力集中和保障界面结合性的关 键作 用。增材制造异质结构时,过渡区经过前后道 次高能束的反复熔融,易形成成分偏离预设区间的 元素交互 扩散层,导致异质界面结合强度急剧衰减 并诱发结构失效[65]。此外,过渡区成分波动时,通常难以保持 熔池稳定性,倾向于形成层间未熔合、 界面夹渣缺陷和金属间化合物有害相[22]。层状复合 结构界面性能 弱化后,对热应力更为敏感,往往因 应力集中而率先开裂、剥离,成为薄弱环节。层状 复合结构的应用受 限于力学性能薄弱的界面过渡 区。现阶段,层状复合钛合金的过渡区设计主要采 用成分过渡和阻挡层过渡 两种方案,对元素交互扩 散区的形成及组织性能优化方式认识不清晰。未 来,应进一步明确元素交互扩散 层的形成与熔池稳 定性的关系,从机理层面挖掘未熔合、夹渣缺陷的 调控方法以强化层状复合结构界面。

3.2 热处理制度建立

钛合金的热处理是指针对调控相变过程而采取 适当的方式进行加热、保温和冷却以获得预期的组 织结 构和性能的工艺制度[66]。针对均质钛合金,其 成分、相组成和组织结构相对固定,对应热处理制 度明确 。然而,层状复合钛合金结构通常包含两种 或两种以上钛合金,构成组元间因成分、物相组成 不同导致热 处理制度存在差异,难以通过纯材料的 热处理制度提升层状复合钛合金的力学性能[55]。当 前,针对层状 复合钛合金的热处理制度研究较少, 已有热处理方式主要基于纯材料相关经验,缺乏系 统性热处理工艺窗 口的探索。今后,应开发特定层 状复合钛合金的专用热处理制度,以进一步提升力 学性能。

3.3 残余应力控制及失效机制判据

增材制造层状复合钛合金时,熔池骤热急冷形 成集中热应力,进而诱发零部件局部变形和尺寸精 度降 低,形性控制是现阶段层状复合钛合金增材 制造的难点[22]。层状复合钛合金的过渡区成分和 力学性能通 常介于两侧组元之间,使其对应力更 为敏感。当前残余应力的控制方式主要为调控增 材参数、优化支撑结 构和退火热处理等,尽管能 够部分消除残余应力,但对微细复杂结构的增材 成形无法适用[67−68]。此外, 针对包含过渡区的层 状复合钛合金,界面失效机制尚未建立,难以有 效界定异质结构的服役失效[69−71]。 未来应深入挖 掘异质层状钛合金的残余应力控制方式,探索增 材原位在线应力控制与支撑设计等非原位手 段结 合的方式优化应力分布,并针对性地提出层状复 合结构的失效判据,健全层状复合钛合金的服役评 价体系。

4、总结及展望

1) 层状复合金属结构能够满足研发人员的设计 需求,实现材料布局的自由调控和力学等性能的梯 度 变化。基于增材制造技术开发的层状复合钛合 金,同时发挥多种钛合金性能的优势,减少材料间 的薄弱连 接界面和缝隙,突破传统制造的“刚性” 和“离散”壁垒,在航空、航天、海洋领域应用前 景广阔。异质 层状金属的结构设计尤其是层间过渡 设计是制备的基础,研究人员已经围绕直接过渡、 成分过渡和阻挡层 过渡发展出较全面的过渡层设计 理论。

2) 针对层状复合钛合金的增材制造方式,当前 进展主要集中于L-DED、WAAM和EB-DED技术, 已探明工 艺参数对成形和组织结构的影响规律,并 在缺陷调控和性能优化等方面取得一定进展。后续 研究应进一步 明确过渡区元素交互扩散层的形成机 理及性能优化方式、挖掘残余应力控制手段、探索 层状复合结构热处 理制度,并建立出异质层状结构 的界面失效机制,以推动层状复合钛合金的工程化 应用。

REFERENCES

[1] YAN W G, WANG H M, TANG H B, et al. Effect of Nd addition on microstructure and tensile properties of laser additive manufactured TC11 titanium alloy[J]. Transactions of Nonferrous Metals Society of China, 2022, 32: 1501 −1512.

[2] 宋 波, 张 磊, 王晓波, 等. 面向航空航天的增材制造超材 料的研究现状及发展趋势[J]. 航空制 造技术, 2022, 65(14): 22−33.

SONG B, ZHANG L, WANG X B, et al. Research status and development trend of additive manufacturing metamaterials toward aerospace[J]. Aeronautical Manufacturing Technology, 2022, 65(14): 22−33.

[3] 李涤尘, 鲁中良, 田小永, 等. 增材制造—面向航空航天制 造的变革性技术[J]. 航空学报, 2022, 43(4): 525387.

LI D C, LU Z L, TIAN X Y, et al. Additive manufacturing—Revolutionary technology for leading aerospace manufacturing[J]. Acta Aeronautica et Astronautica Sinica, 2022, 43(4): 525387.

[4] JI W, ZHOU R, VIVEGANANTHAN P, et al. Recent progress in gradient-structured metals and alloys[J]. Progress in Materials Science, 2023, 140: 101194.

[5] 刘 伟, 李 能, 周 标, 等. 复杂结构与高性能材料增材制造 技术进展[J]. 机械工程学报, 2019, 55(20): 128−151, 159.

LIU W, LI N, ZHOU B, et al. Progress in additive manufacturing on complex structures and high-performance materials[J]. Journal of Mechanical Engineering, 2019, 55(20): 128−151, 159.

[6] 吴 斌, 王向明, 玄明昊, 等. 基于增材制造的新型战机结构 创新[J]. 航空材料学报, 2021, 41 (6): 1−12.

WU B, WANG X M, XUAN M H, et al. Structural innovation of new fighter based on additive manufacturing[J]. Journal of Aeronautical Materials, 2021, 41(6): 1−12.

[7] 吴 斌, 崔 灿, 胡宗浩, 等. 未来战斗机对结构创新设计/制 造一体化技术的发展需求[J]. 飞机 设计, 2019, 39(2): 1−4, 9.

WU B, CUI H, HU Z H, et al. Future fighters’ development needs for structural innovation design/manufacturing integration technology[J]. Aircraft Design, 2019, 39(2): 1−4, 9.

[8] 王向明, 苏亚东, 吴 斌. 增材技术在飞机结构研制中的应 用[J]. 航空制造技术, 2014, 57(22): 16−20.

WANG X M, SU Y D, WU B, Application of additive manufacturing technology on aircraft structure development[J]. Aeronautical Manufacturing Technology, 2014, 57(22): 1620.

[9] 杨永强, 宋长辉. 面向增材制造的创新设计[M]. 北京: 国防 工业出版社, 2021: 65−70.

YANG Y Q, SONG C H. Innovation design for additive manufacturing[M]. Beijing: National Defense Industry Press, 2021: 65−70.

[10] 卢秉恒 . 增材制造技术—现状与未来[J]. 中国机械工程, 2020, 31(1): 19−23.

LU B H. Additive manufacturing—Current situation and future[J]. China Mechanical Engineering, 2020, 31(1): 19−23.

[11] 史玉升. 增材制造技术[M]. 北京: 清华大学出版社, 2022: 35−40. SHI Y S. Additive manufacturing technology[M]. Beijing: Tsinghua University Press, 2022: 35−40.

[12] SALEH B, JIANG J, FATHI R, et al. 30 Years of functionally graded materials: An overview of manufacturing methods, applications and future challenges[J]. Composites Part B: Engineering, 2020, 201: 108376.

[13] GENG Y, XIE W, TU Y, et al. Ti−6Al−4V microstructural functionally graded material by additive manufacturing: Experiment and computational modelling[J]. Materials Science and Engineering A, 2021, 823: 141782.

[14] XU W F, JUN M, LUO Y X, et al. Microstructure and hightemperature mechanical properties of laser beam welded TC4/TA15 dissimilar titanium alloy joints[J]. Transactions of Nonferrous Metals Society of China, 2020, 30(1): 160−170.

[15] CHEN Y, YANG C, FAN C, et al. Microstructure evolution mechanism and mechanical properties of TC11-TC17 dual alloy after annealing treatment[J]. Journal of Alloys and Compounds, 2020, 842: 155874.

[16] MA R, LIU Z, WANG W, et al. Microstructures and mechanical properties of Ti6Al4V- Ti48Al2Cr2Nb alloys fabricated by laser melting deposition of powder mixtures[J]. Materials Characterization, 2020, 164: 110321.

[17] CHEN H, LIU Z, CHENG X, et al. Laser deposition of graded γ -TiAl/Ti2AlNb alloys: Microstructure and nanomechanical characterization of the transition zone[J]. Journal of Alloys and Compounds, 2021, 875: 159946.

[18] WU Y, CHENG X, ZHANG S, et al. Microstructure and phase evolution in γ-TiAl/Ti2AlNb dual alloy fabricated by direct metal deposition[J]. Intermetallics, 2019, 106: 26−35.

[19] LIU Y, ZHANG Y. Microstructure and mechanical properties of TA15-Ti2AlNb bimetallic structures by laser additive manufacturing[J]. Materials Science and Engineering A, 2020, 795: 140019.

[20] SHANG C, XU G, WANG C, et al. Laser deposition manufacturing of bimetallic structure from TA15 to Inconel 718 via copper interlayer[J]. Materials Letters, 2019, 252: 342−344.

[21] SHANG C, WANG C, XU G, et al. Laser additive manufacturing of TA15-Inconel 718 bimetallic structure via Nb/Cu multi-interlayer[J]. Vacuum, 2019, 169: 108888.

[22] 杨 兵, 张 俊, 丁 辉. 金属增材制造缺陷及检测[M]. 北京:科学出版社, 2021: 112−114.

YANG B, ZHANG J, DING H. Defects and inspection of metal additive manufacturing[M]. Beijing: Science Press, 2021: 112−114.

[23] 胡雅楠, 吴圣川, 吴正凯, 等. 增材制造先进材料及结构完 整性[M]. 北京: 国防工业出版社, 2022: 35−42.

HU Y N, WU S C, WU Z K. Integrity of additively manufactured advanced materials and structures[M]. Beijing: National Defense Industry Press, 2022: 35−42.

[24] BLAKEY-MILNER B, GRADL P R, SNEDDEN G, et al. Metal additive manufacturing in aerospace: A review[J]. Materials & Design, 2021, 209: 110008.

[25] GRADL P R, PROTZ C S. Technology advancements for channel wall nozzle manufacturing in liquid rocket engines[J]. Acta Astronautica, 2020, 174: 148−158.

[26] GRADL P R, PROTZ C S, ELLIS D L, et al. Progress in additively manufactured copper- alloy GRCop-84, GRCop42, and bimetallic combustion chambers for liquid rocket engines[C]// International Astronautical Congress (IAC). Washington, DC: International Astronautical Federation, 2019: 1−14

[27] KHODABAKHSHI F, FARSHIDIANFAR M, BAKHSHIVASH S, et al. Dissimilar metals deposition by directed energy based on powder-fed laser additive manufacturing[J]. Journal of Manufacturing Processes, 2019, 43: 83−97.

[28] ROTUNDO F, MARTINI C, CHIAVARI C, et al. Plasma arc cutting: Microstructural modifications of hafnium cathodes during first cycles[J]. Materials Chemistry and Physics, 2012, 134(2/3): 858−866.

[29] YAN L, CHEN Y, LIOU F. Additive manufacturing of functionally graded metallic materials using laser metal deposition[J]. Additive Manufacturing, 2020, 31: 100901.

[30] PARK C W, HAJRA R N, ADOMAKO N K, et al. Additive manufacturing of Ti-6Al-4V/V- interlayer/17-PH steel functionally graded material using angular and spheroidal V powders[J]. Materials Letters, 2023, 337: 133936.

[31] 陈以强, 刘彦涛, 唐杨杰, 等. 激光熔化沉积 TA15/Ti2AlNb双合金显微组织及拉伸性能[J]. 中 国激光, 2016, 43(8): 159−166.

CHEN Y Q, LIU Y T, TANG Y J, et al. Microscopic structure and tensile property of laser melting deposited TA15/ Ti2AlNb dual alloy[J]. Chinese Journal of Lasers, 2016, 43(8): 159−166.

[32] 何 波, 邢 盟, 杨 光, 等 . 成分梯度对激光沉积制造 TC4/ TC11 连接界面组织和性能的影响 [J]. 金属学报, 2019, 55(10): 1251−1259.

HE B, XING M, YANG G, et al. Effect of composition gradient on microstructure and properties of laser deposition TC4/TC11 interface[J]. Acta Metallurgica Sinica, 2019, 55(10): 1251−1259.

[33] MAO S, ZHANG D Z, REN Z, et al. Effects of process parameters on interfacial characterization and mechanical properties of 316L/CuCrZr functionally graded material by selective laser melting[J]. Journal of Alloys and Compounds, 2022, 899: 163256.

[34] 张永忠, 刘彦涛, 曹 晔. 激光快速成形梯度复合结构的研 究进展[J]. 航空制造技术, 2015, 58(10): 44−47, 55.

ZHANG Y Z, LIU Y T, CAO Y. Research progress on gradient composite structures fabricated by laser melting deposition process[J]. Aeronautical Manufacturing Technology, 2015, 58(10): 44−47, 55.

[35] 张安峰, 李涤尘, 梁少端, 等. 高性能金属零件激光增材制 造技术研究进展[J]. 航空制造技术, 2016, 59(22): 16−22.

ZHANG A F, LI D C, LIANG S D, et al, Development of laser additive manufacturing of high- performance metal parts[J]. Aeronautical Manufacturing Technology, 2016, 59(22): 16−22.

[36] 刘 帅, 王 阳, 刘常升. 激光熔化沉积技术在制备梯度功能 材料中的应用[J]. 航空制造技术, 2018, 61(17): 47−56.

LIU S, WANG Y, LIU C S. Application of laser melting deposition technique in preparation of functionally gradient materials[J]. Aeronautical Manufacturing Technology, 2018, 61(17): 47−56.

[37] LI W, KISHORE M, ZHANG R, et al. Comprehensive studies of SS316L/IN718 functionally gradient material fabricated with directed energy deposition: Multi-physics & multi- materials modelling and experimental validation[J]. Additive Manufacturing, 2023, 61: 103358.

[38] ZHANG J, LI C, BA L, et al. Transition strategy optimization of Inconel625-HSLA steel functionally graded material fabricated by wire arc additive manufacturing[J]. Metals and Materials International, 2023, 29(3): 767−776.

[39] ZHANG C, LIU Y, LU J, et al. Additive manufacturing and mechanical properties of martensite/austenite functionally graded materials by laser engineered net shaping[J]. Journal of Materials Research and Technology, 2022, 17: 1570−1581.

[40] ONUIKE B, HEER B, BANDYOPADHYAY A. Additive manufacturing of Inconel 718-Copper alloy bimetallic structure using laser engineered net shaping (LENS ™) [J]. Additive Manufacturing, 2018, 21: 133−140.

[41] LI W, CHEN X, YAN L, et al. Additive manufacturing of a new Fe-Cr-Ni alloy with gradually changing compositions with elemental powder mixes and thermodynamic calculation[J]. The International Journal of Advanced Manufacturing Technology, 2018, 95: 1013−1023.

[42] GUAN W M, GAO M Y, FANG Y T, et al. Layer-by-layer laser cladding of crack-free Zr/Nb/Cu composite cathode with excellent arc discharge homogeneity[J]. Surface and Coatings Technology, 2022, 444: 128653. [43] GUAN W M, GAO M Y, LV H, et al. Laser cladding of layered Zr/Cu composite cathode with excellent arc discharge homogeneity[J]. Surface and Coatings Technology, 2021, 421: 127454. [44] ABOUDI D, LEBAILI S, TAOUINET M, et al. Microstructure evolution of diffusion welded 304L/Zircaloy4 with copper interlayer[J]. Materials & Design, 2017, 116: 386−394.

[45] SRIKANTH V, LAIK A, DEY G. Joining of stainless steel 304L with Zircaloy-4 by diffusion bonding technique using Ni and Ti interlayers[J]. Materials & Design, 2017, 126: 141−154.

[46] WEI C, LIU L, GU Y, et al. Multi-material additivemanufacturing of tungsten-copper alloy bimetallic structure with a stainless-steel interlayer and associated bonding mechanisms[J]. Additive Manufacturing, 2022, 50: 102574.

[47] ZHANG X, LI L, LIOU F. Additive manufacturing of stainless steel—Copper functionally graded materials via Inconel 718 interlayer[J]. Journal of Materials Research and Technology, 2021, 15: 2045−2058.

[48] NIINO M, HIRAI T, WATANABE R. Functionally gradient materials. In pursuit of super heat resisting materials for spacecraft[J]. Journal of the Japan Society for Composite Materials, 1987, 13: 257−264.

[49] WOLFF S J, LIN S, FAIERSON E J, et al. A framework to link localized cooling and properties of directed energy deposition (DED) -processed Ti-6Al-4V[J]. Acta Materialia, 2017, 132: 106−117.

[50] LIANG Y J, TIAN X J, ZHU Y Y, et al. Compositional variation and microstructural evolution in laser additive manufactured Ti/Ti − 6Al − 2Zr − 1Mo − 1V graded structural material[J]. Materials Science and Engineering A, 2014, 599: 242−246.

[51] ZHANG Y, LIU Y, ZHAO X, et al. The interface microstructure and tensile properties of direct energy deposited TC11/Ti2AlNb dual alloy[J]. Materials & Design, 2016, 110: 571−580.

[52] XU Z J, ZHANG Y Z, LIU M K, et al. Interface microstructure evolution and bonding strength of TC11/γ-TiAl bi-materials fabricated by laser powder deposition[J]. Rare Metals, 2016, 35: 456−462.

[53] 周 庆 军 , 漆 仲 亮 , 严 振 宇 , 等 . 激 光 立 体 成 形 TA15-xTi2AlNb 均质材料的组织 与性能研究[J]. 应用激光, 2020, 40(3): 421−429.

ZHOU Q J, QI Z L, YAN Z Y, et al. Microstructure and mechanical property of laser solid formed TA15-xTi2AlNb alloys[J]. Applied Laser, 2020, 40(3): 421−429.

[54] 漆仲亮, 陈 静, 周庆军, 等 . 激光立体成形 TA15-Ti2AlNb梯度材料的显微组织演化[J]. 应用 激光, 2020, 40(2): 214−220.

QI Z L, CHEN J, ZHOU Q J, et al. Study on the microstructure and mechanical property of laser solid formed TA15-Ti2AlNb compositional graded material[J]. Applied Laser, 2020, 40(2): 214−220.

[55] 黄怡晨 . TA15/Ti2AlNb 梯度钛合金激光熔化沉积工艺及 机理研究[D]. 哈尔滨: 哈尔滨工业大 学, 2022: 75−85.

HUANG Y C. Study on laser melting deposition process and mechanism of TA15/Ti2AlNb gradient titanium alloy[D]. Harbin: Harbin Institute of Technology, 2022:75−85.

[56] 刘 杰. 激光沉积 TC4/TC11 梯度结构工艺研究[D]. 沈阳:沈阳航空航天大学, 2018: 30−40.

LIU J. Study on laser deposition TC4/TC11 gradient structure process[D]. Shenyang: Shenyang Aerospace University, 2018: 30−40.

[57] 邢 盟 . 激光沉积 TC4/TC11 梯度复合材料热处理工艺研 究[D]. 沈阳: 沈阳航空航天大学, 2019: 20−24.

XING M. Study on heat treatment process of laser deposition TC4/TC11 gradient structure process[D]. Shenyang: Shenyang Aerospace University, 2019: 20−24.

[58] MCANDREW A R, ROSALES M A, COLEGROVE P A, et al. Interpass rolling of Ti-6Al-4V wire arc additively manufactured features for microstructural refinement[J]. Additive Manufacturing, 2018, 21: 340−349.

[59] 郭 顺, 徐俊强, 杨东青, 等. 异质层状钛合金增材构件微观 组织与力学性能[J]. 复合材料学报 , 2022, 39(12): 6017−6027.

GUO S, XU J Q, YANG D Q, et al. Microstructure and mechanical properties of heterogeneous layered titanium alloy components fabricated via additive manufacturing[J]. Acta Materiae Compositae Sinica, 2022, 39(12): 6017−6027.

[60] WANG H, MA S Y, WANG J C, et al. Microstructure and mechanical properties of TA15/TC11 graded structural material by wire arc additive manufacturing process[J]. Transactions of Nonferrous Metals Society of China, 2021, 31(8): 2323−2335.

[61] 徐俊强, 彭 勇, 周 琦, 等. 异种钛合金协同送丝等离子增 材制造试验[J]. 焊接学报, 2019, 40(9): 59−64.

XU J Q, PENG Y, ZHOU Q, et al. Study on plasma wire and arc additive manufacturing process of titanium alloys with twin-wire feeding[J]. Transactions of the China Welding Institution, 2019, 40(9): 59−64.

[62] STECKER S, LACHENBERG K, WANG H, et al. Advanced electron beam free form fabrication methods & technology[J]. Session, 2006, 2: 12.

[63] 喻嘉熙 . 异质钛合金电子束熔丝增材高强韧结构工艺研 究[D]. 南京: 南京理工大学, 2020: 40−42.

YU J X. Study on high strength and toughness structure of electron beam fuse additive of heterogeneous titanium alloy[D]. Nanjing: Nanjing University of Science & Technology, 2020: 40−42.

[64] 刘小江. 电子束增材制造TC4/TC11双钛合金工艺与组织 性能研究[D]. 南昌: 南昌航空大学, 2020: 25−26.

LIU X J, Study on the process, microstructure and properties of TC4/TC11 dual titanium alloy fabricated by electron beam additive manufacturing[D]. Nanchang: Nanchang Hangkong University, 2020: 25−26.

[65] GAO M Y, LI S C, GUAN W M, et al. Excellent thermal shock resistance of NiCrAlY coatings on copper substrate via laser cladding[J]. Journal of Materials Science & Technology, 2022, 130: 93−102.

[66] 辛社伟, 赵永庆. 关于钛合金热处理和析出相的讨论[J]. 金 属热处理, 2006, 31(9): 39−42.

XIN D W, ZHAO Y Q. Discussion about the heat treatment and precipitated phases of titanium alloy[J]. Heat Treatment of Metals, 2006, 31(9): 39−42.

[67] 刘书田, 李取浩, 陈文炯, 等. 拓扑优化与增材制造结合: 一 种设计与制造一体化方法[J]. 航 空制造技术, 2017, 60(10): 26−31.

LIU S T, LI Q H, CHEN W J, et al. Combination of topology optimization and additive manufacturing: An integration method of structural design and manufacturing[J]. Aeronautical Manufacturing Technology, 2017, 60(10): 26−31.

[68] 廉艳平, 王潘丁, 高 杰, 等. 金属增材制造若干关键力学问 题研究进展[J]. 力学进展, 2021, 51(3): 648−701.

LIAN Y P, WANG P D, GAO J, et al. Fundamental mechanics problems in metal additive manufacturing: A state-of-art review[J]. Advances In Mechanics, 2021, 51(3): 648−701.

[69] 雷 波, 朱幼宇, 姜沐池, 等 . 激光选区熔化成形工艺对TA15钛合金内部缺陷与力学性能的影响 [J]. 中国有色金 属学报, 2024, 34(4): 1227−1239.

LEI B, ZHU Y Y, JIANG M C, et al. Effect of selective laser melting process on internal defects and mechanical properties of TA15 titanium alloy[J]. The Chinese Journal of Nonferrous Metals, 2024, 34(4): 1227−1239.

[70] 李长富, 郑鉴深, 周思雨, 等. CMT电弧增材制造TC4钛合 金的显微组织与力学性能[J]. 中国有 色金属学报, 2022, 32(9): 2609−2619.

LI C F, ZHENG J S, ZHOU S Y, et al. Microstructure and mechanical properties of CMT wire arc additive manufactured Ti-6Al-4V titanium alloy[J]. The Chinese Journal of Nonferrous Metals, 2022, 32(9): 2609−2619.

[71] 张文斌, 陈 玮, 陈道梁, 等 . 电子束选区熔化增材制造熔 池演化多尺度模拟[J]. 中国有色金 属学报, 2023, 33(5): 1413−1424.

ZHANG W B, CHEN W, CHEN D L, et al. Multi-scale numerical simulation of molten pool evolution process for electron beam selective melting[J]. The Chinese Journal of Nonferrous Metals, 2023, 33(5): 1413−1424.

sxxlti.com

旭隆金属手机网