钛及钛合金具有低密度、高强度、良好的耐热性和耐腐蚀性等优点,是一种综合性能优异的金属结构材料 [1] ,广泛应用于航天航空、电力、生物医疗、石油化工等领域 [2] 。焊接是钛合金连接中最常见的方式之一。由于钛及钛合金的化学活性大,易被氧气、氮气、氢气污染,无法采用焊条电弧焊、氧乙炔(或氧丙烷等)气焊、CO2焊、原子氢焊等方式焊接。目前,钛及钛合金与其他材料的主要焊接方法有氩弧焊、电阻焊、钎焊、激光焊、电子束焊、摩擦焊等 [3-4] 。钎焊具有钎焊工件变形量小、钎焊温度低、焊接变形小、生产效率高等优势,且在加工过程中采用钎焊方式可以有效控制焊接残余应力和残余变形,实现复杂构件的精密成形,因此钎焊是一种连接钛及钛合金自身以及其他材料的有效方法 [5] 。

钛及钛合金钎焊料的选择对钎焊效果和接头质量具有重要影响。用于钛及钛合金钎焊的钎料包括银基钎料、钯基钎料、铝基钎料、钛基钎料 4 大类。钛基钎料是钛基材料和其他高温材料钎焊连接最主要的材料之一,具有润湿性能好、耐腐蚀性好、高温强度高等特点。本文分析概括了常用的钛及钛合金钎焊料,归纳总结了钛及钛合金钎焊料的特点,系统介绍了钛及钛合金与其他材料钎焊的应用,最后展望了钛及钛合金钎焊技术的发展方向。

1、 钛及钛合金钎焊料的分类

国内外学者已广泛研究了钛及钛合金钎焊所用的钎焊料,主要包括银基、钯基、铝基、钛基钎料等。研究主要围绕钎料的特性﹑钎焊工艺以及钎料组分对接头界面组织及力学性能的影响、钎焊接头断裂特性和钎料设计新方法等方面展开 [6] 。

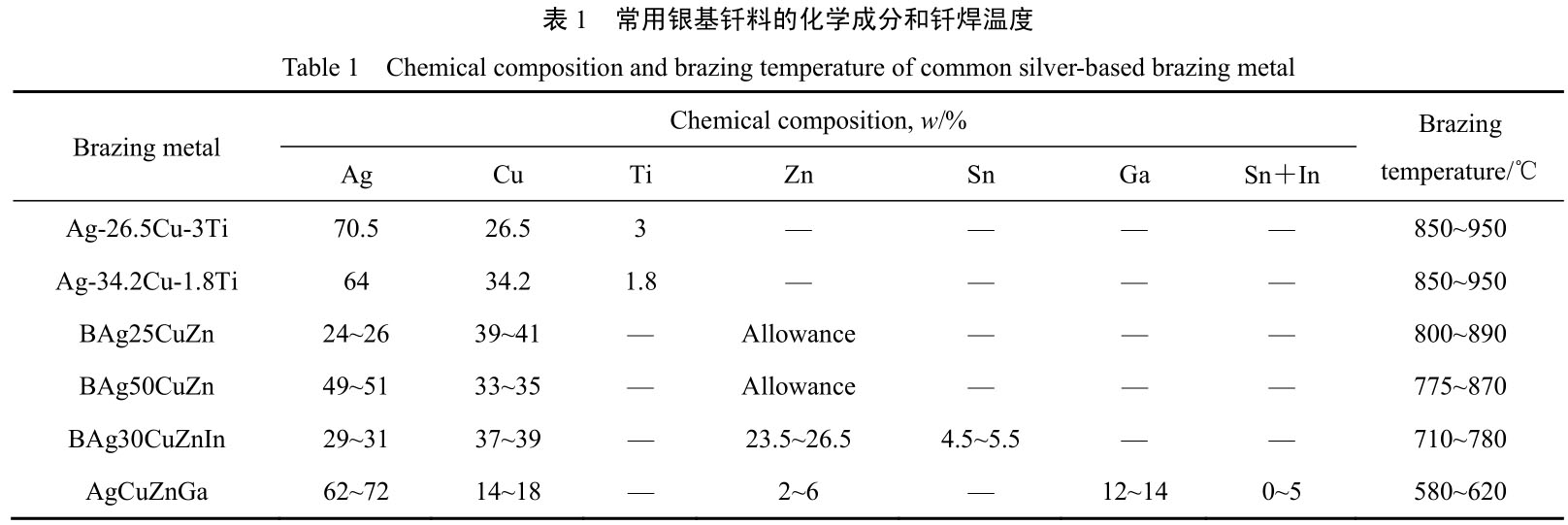

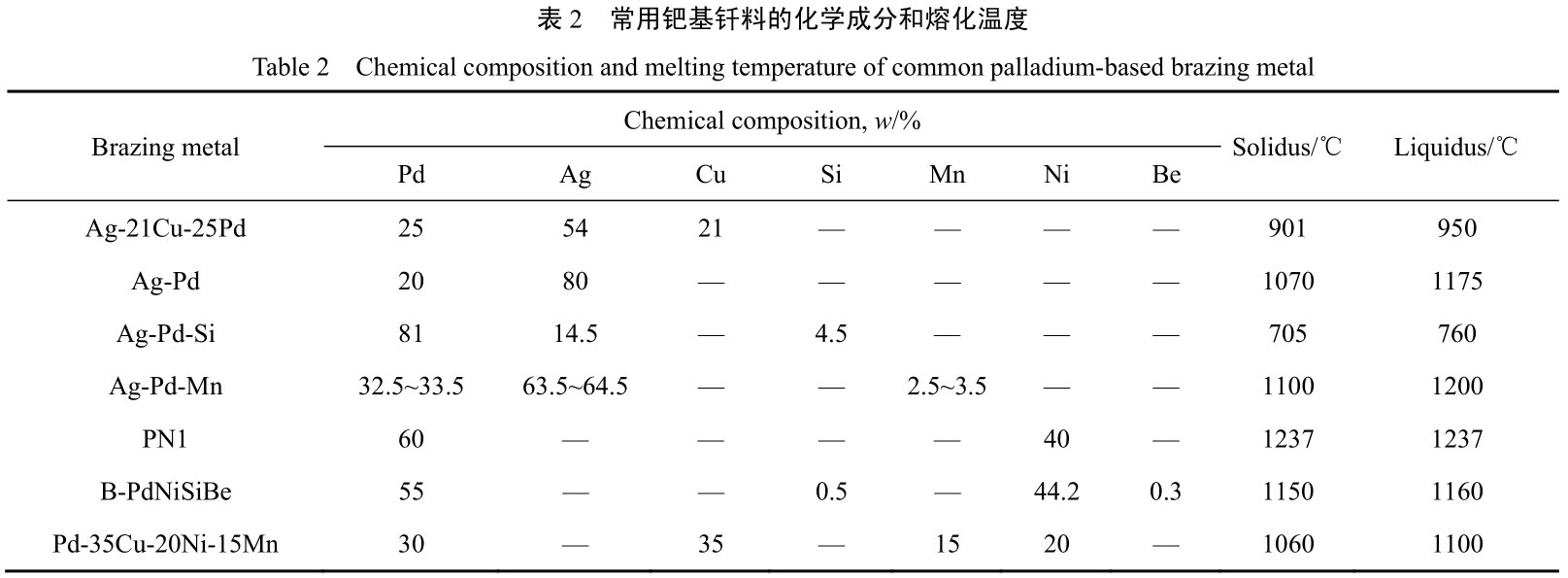

银基钎料是在银合金的基础上加入铜、锌、锡、镉等合金元素 [7] ,包括纯 Ag、Ag-Cu [8-9] 、Ag-Cu-Zn [10] 、Ag-Cu-Sn [11-12] 、Ag-Cu-Ti [13-14] 、Ag-Cu-Ni [15] 、Ag-Sn-Ti、Ag-Cu-Ti-B [16] 、Ag-Cu-Sn-N [17-18] 、Ag-Cu-Ti-In [8] 系钎料等,具有熔点较低、润湿性能良好、强度高、塑性好、韧性强等优点,已经成为应用较为广泛的硬钎料,能够用于钎焊大部分黑色和有色金属(除铝、镁、低熔点合金等),其应用领域包括航空航天、汽车制造、家用电器、电力能源、超硬工具等 [19-20] 。GB/T 10046—2008《银基钎料》中规定了若干种银基钎料的牌号。生产上常用的银基钎料化学成分及钎焊温度如表1所示。

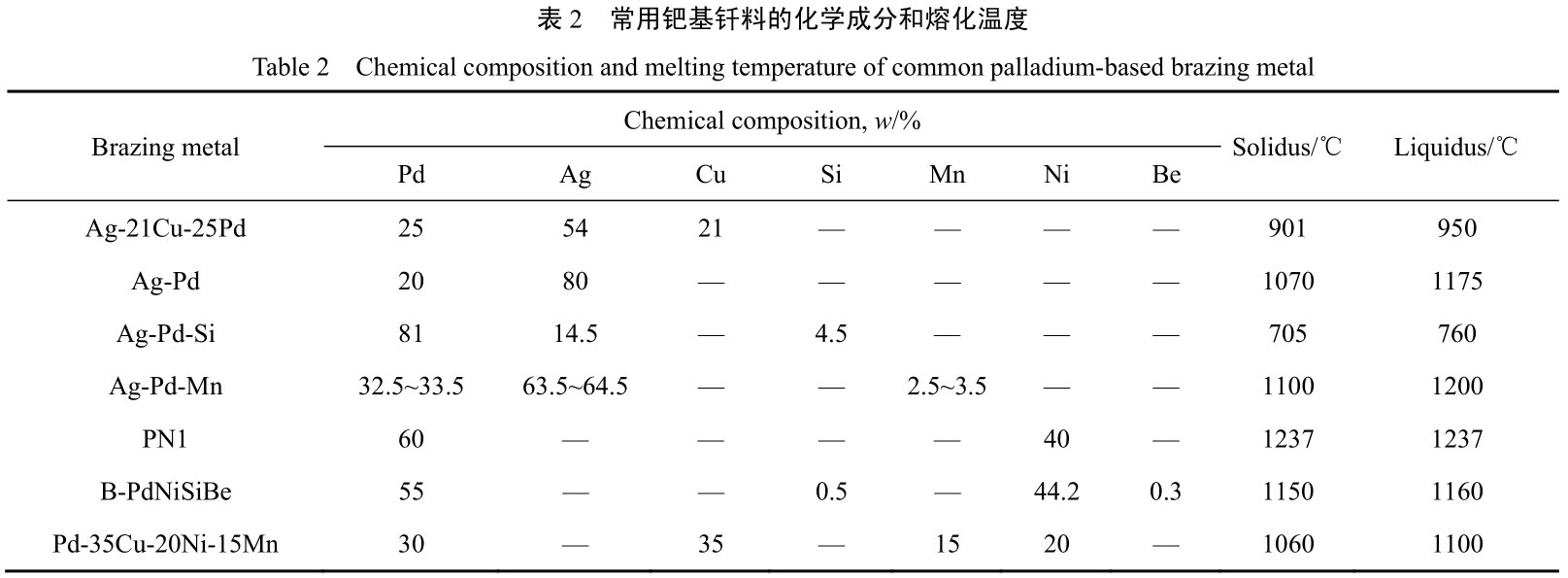

钯基钎料的熔化温度较高,耐腐蚀性能较好,适用于高温钎焊,且高温下获得的钎焊接头强度高,能够钎焊耐热合金、难熔金属、金属与石墨、陶瓷与金属等 [21-22] 。钯基钎料已广泛应用于航天发动机、燃气轮机、夜视系统、核能、导弹等多个领域。将钯基钎料按照用途分类,可分为电子工业分级钎焊用钎料、高温耐热型钎料和特殊性能钎料三类;按照钎料组成分类,可分为Pd-Ni、Pd-Cu、Pd-Au、Pd-Ag、Pd-Co、Cu-Ag-Pd、Ni-Pd-Cr、Ni-Pd-Mn、Ag-Pd-Mn等合金钎料。目前,我国已经制定了钯基钎料的专用标准。

表2 列出了常用钯基钎料的化学成分和熔化温度。

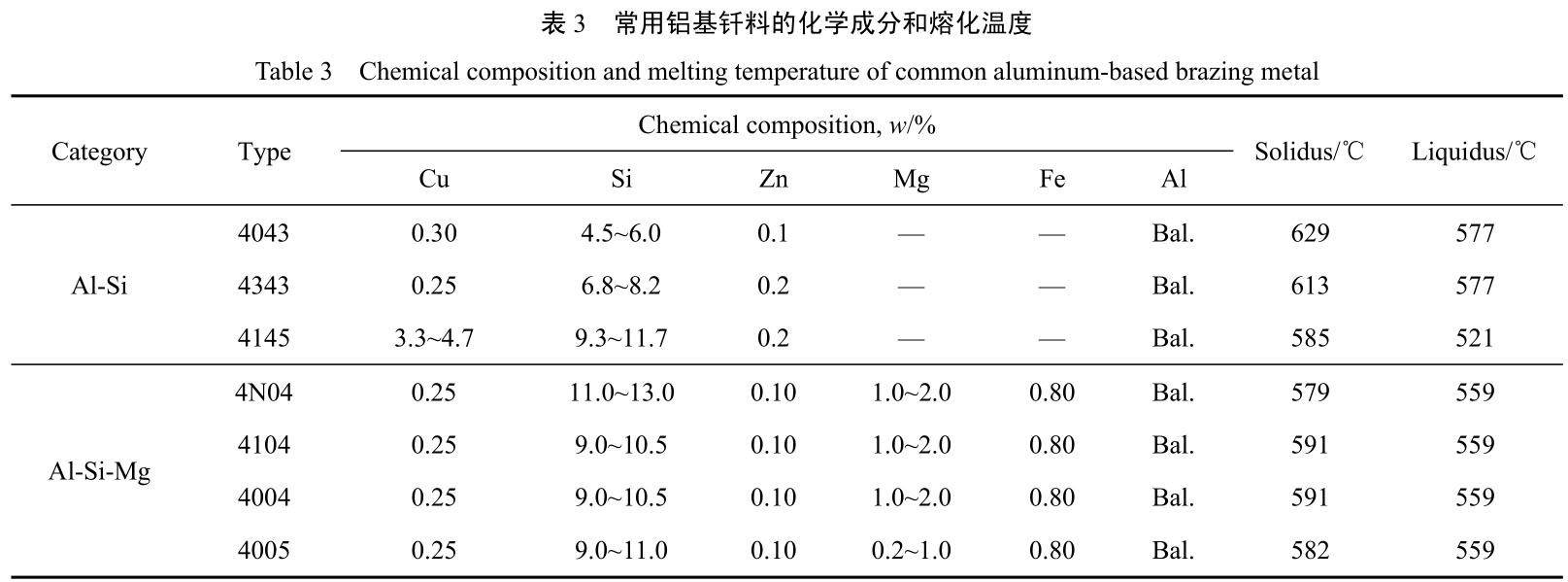

铝基钎料主要包括纯 Al、Al-Mn、Al-Mg、Al-Si、Al-Cu、Al-Si-Cu 系等 [23] ,其中 Al-Si 钎料凭借其较好的铺展性、润湿性、耐腐蚀性和可加工性,应用最为广泛 [24] 。与银基钎料相比,铝基钎料的钎焊接头性能较好,但铝基钎料熔点较高,在钎焊过程中加热温度与钎焊温度接近,会导致母材出现溶蚀现象 [25-26] ,因此需要在钎焊过程中严格控制加热温度。在铝基钎料中添加Ni、Cu、Mg、Zn 等元素可获得不同温度与性能的钎料 [27-29] 。

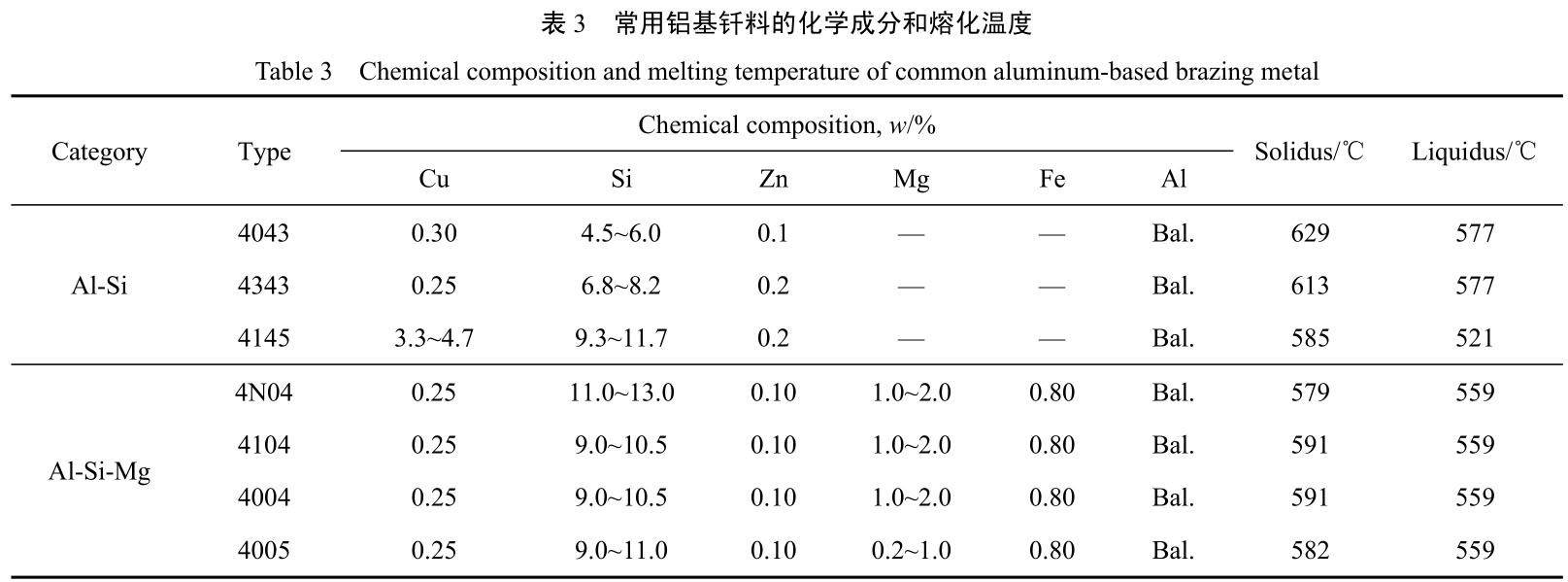

表3给出了常用铝基钎料的化学成分和熔化温度。

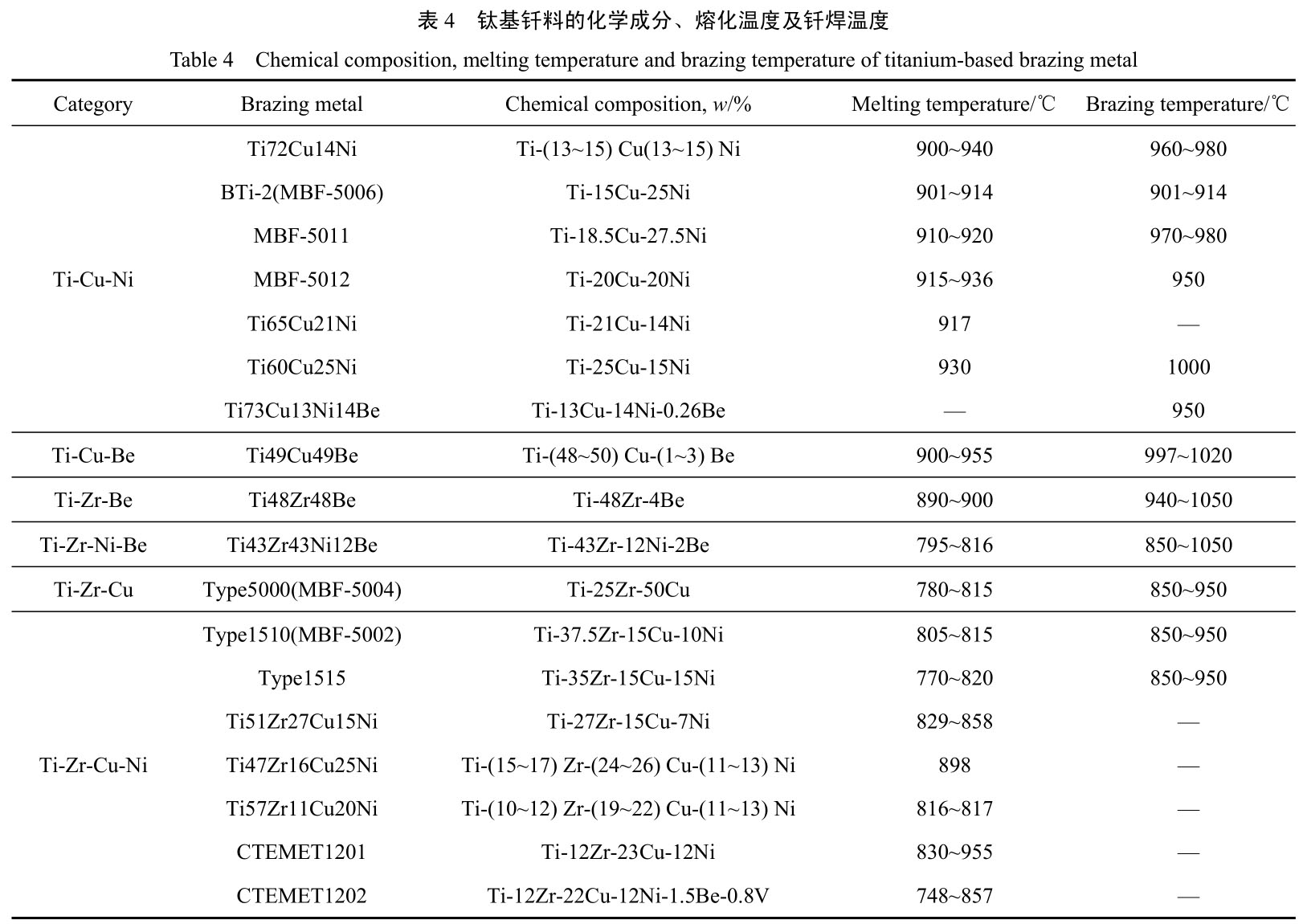

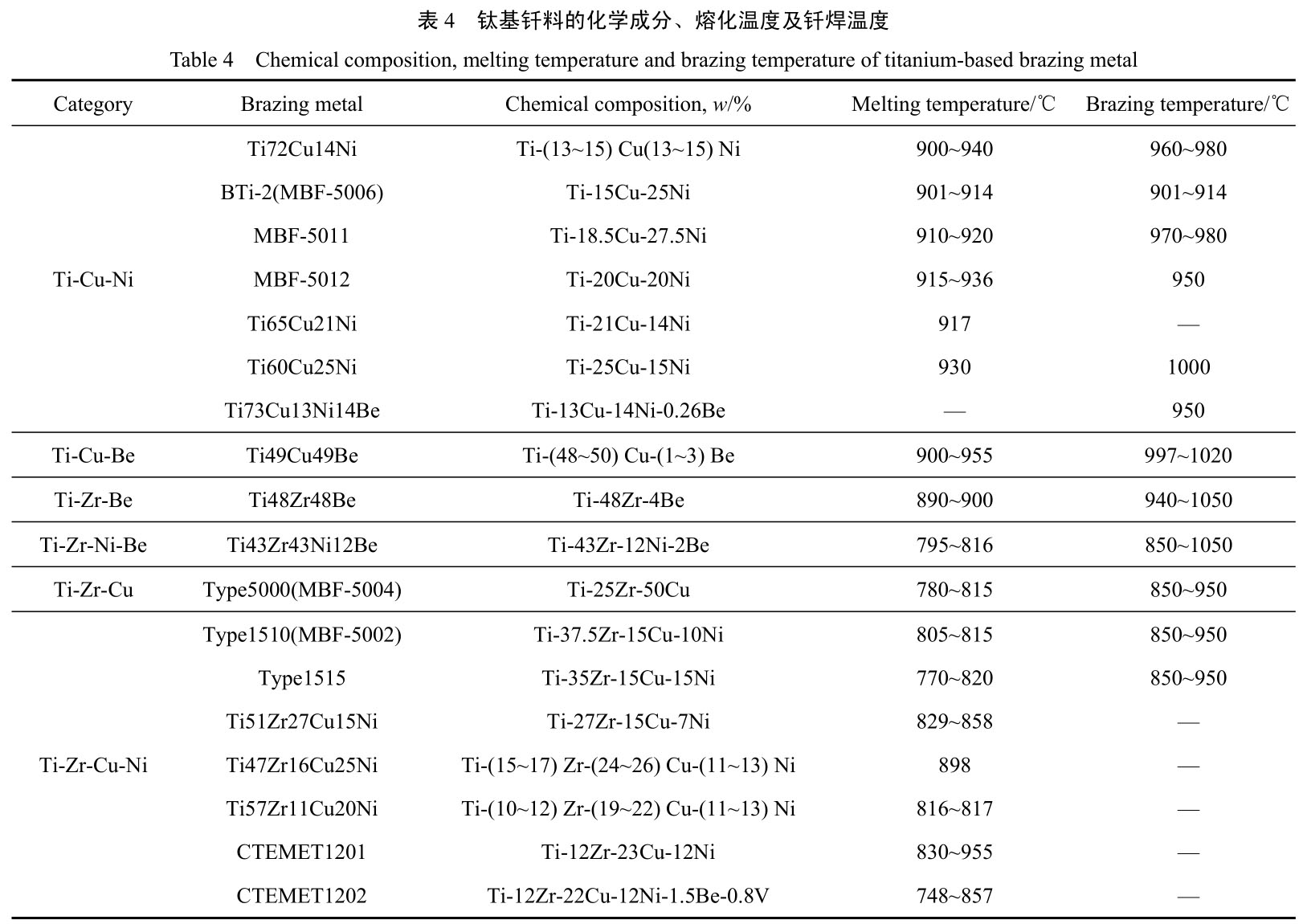

钛基钎料润湿性能好,钎焊接头耐腐蚀、高温强度高、性能稳定,可得到性能优异的钎焊接头。钛基钎料中的 Ti 元素能够给钎料提供活性,Cu、Ni 作为降低熔点元素与 Ti 元素结合 [30-31] ,同时在钎料中加入与 Ti 位于同一副族且互溶的 Zr 元素可进一步降低熔点,也可提高非晶形成能力和润湿性 [32] 。另外,在钎料中加入Co、Nb、Mo、V、Be 等合金元素可有效降低熔化温度、抑制金属间化合物形成及有害元素扩散,从而得到高性能的特种钛基钎料 [33] 。目前,已开发的钛基钎料有Ti-Cu-Ni、Ti-Cu-Be、Ti-Zr-Cu、Ti-Zr-Be、Ti-Zr-Ni-Be、Ti-Zr-Cu-Ni 等系列,其化学成分、熔化温度及钎焊温度见表 4。

利用银基钎料钎焊钛及钛合金时,得到的钎焊接头耐腐蚀性能和抗氧化性较差,且银金属和钛金属二者线膨胀系数相差较大,导致钎焊接头在应力作用下极易出现裂纹,一定程度上影响了其在工业领域的应用。钯价格昂贵,成本较高,且部分钯基钎料有毒,因此将贵金属钯作为钎料应用的较少。铝基钎料不仅熔点较高,还存在钎焊接头耐腐蚀性差、脆性较大、强度较差等缺陷。与银基、钯基、铝基钎料相比,钛基钎料的钎焊接头性能更好,且强度、耐腐蚀性、耐热性均较好,是钎焊钛合金与其他材料的最佳选择。

2、 钎焊技术

钎焊要求钎料的熔点低于母材固相线温度,且钎焊温度至少超过钎料液相线 25 ℃ [34-35] ,具体主要分为两步:一是液态钎料填充进缝隙的过程;二是熔化后的钎料与基材相互扩散发生冶金结合的过程。钎焊主要有以下优点 [36-37] :① 精度高,构件各部分变形量小,受热均匀,适用于精密小巧的构件连接;② 可根据母材的熔点设计出合适的钎料;③ 生产效率高,可以完成许多其他焊接技术无法完成的工作;④ 对于不同种类材料焊接件的连接具有较大优势。

钛基钎料的应用始于 20 世纪 70 年代,发展初期应用于热交换器、自行车架等钎焊中,目前已广泛应用于金属、石墨、陶瓷及复合材料的钎焊中。

2.1 钛及钛合金的钎焊连接

TiAl、TC4、TC17 等钛合金性能优异,广泛应用于航空航天等领域中 [38] 。通过钎焊异质钛合金可以发挥各自优势,在制造复合材料部件方面具有广阔的应用前景。

Ren 等人[39] 使用新型钎焊填料 Ti-(20~24)Ni-(13~16) Nb-(9~12) Zr(质量分数,%)钎焊 Ti2AlNb 合金与TiAl 金属间化合物,钎焊温度为 1000 ℃,保温时间分别为 5、10、15 min。对钎焊接头进行了剪切试验以及纳米压痕试验,并研究了钎焊保温时间对钎焊接头显微组织与力学性能的影响。研究表明,随着钎焊保温时间的增加,Ti2Ni 相的数量先减少后增加,Ti3Al 相的平均晶粒尺寸先增大后减小,保温时间为 15 min 时钎焊接头抗剪强度达到最大(271 MPa),并且钎焊接头内的硬质 Ti2Ni 相有利于提高钎焊接头的强度。

Du 等人 [40] 使用 TiZrCuNi 合金粉末真空钎焊 TC17和 Ti2AlNb 合金,研究了钎焊温度对钎焊接头显微组织、力学性能与剪切过程中应力分布的影响。钎焊温度升高时金属间化合物(IMC)逐渐消失,当钎焊温度升高到970 ℃时,钎焊界面由均匀的 β 固溶体组成。此外,随着钎焊温度升高,钎焊接头抗剪强度增大,当钎焊温度为 970 ℃时钎焊接头抗剪强度达到最大值 529 MPa。

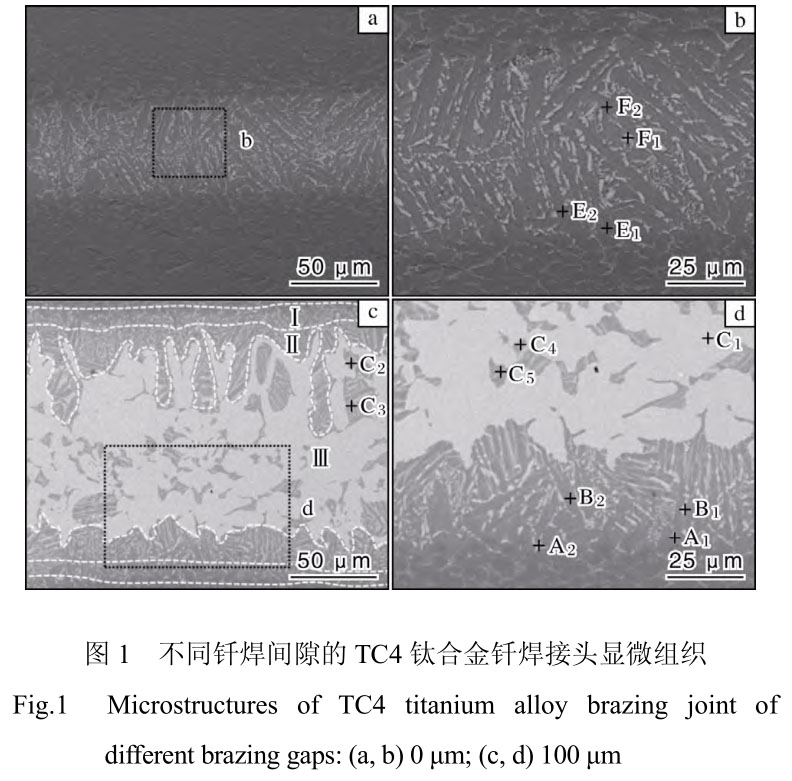

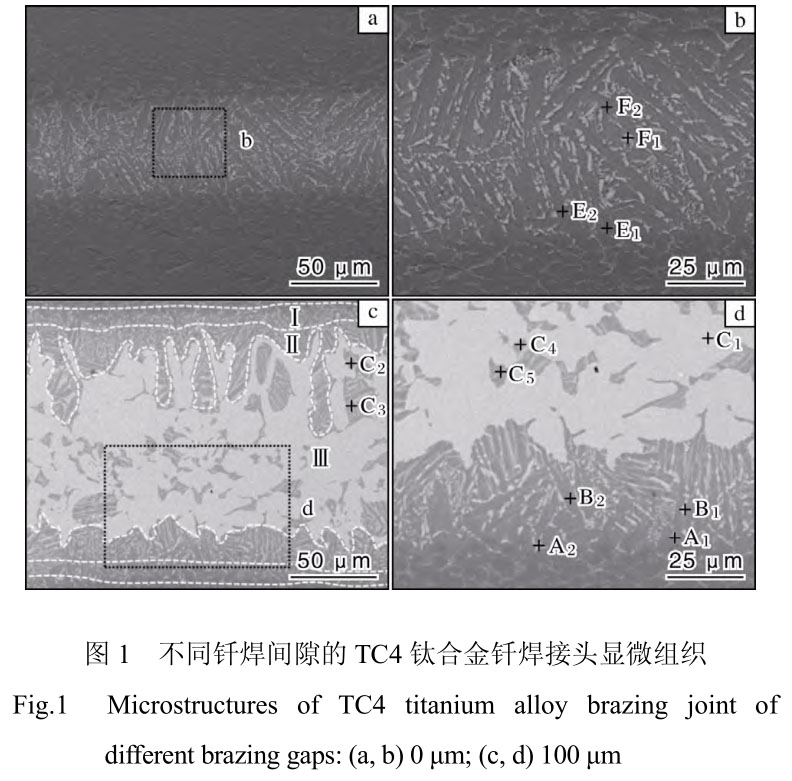

Liang 等人 [41] 采用 Ti-38Zr-24Ni(质量分数,%)钎料真空钎焊 TC4 钛合金,钎焊温度为 930 ℃,保温时间为 10 min,钎焊间隙从 0 到 200 μm 不等。当钎焊间隙较窄时,钎焊接头中存在2个反应区,分别为扩散区和界面区(图 1a);当钎焊间隙较宽时,钎焊接头中存在3 个反应区,分别为扩散区(Ⅰ区)、界面区(Ⅱ区)和中心区(Ⅲ区)(图 1c)。钎焊接头显微组织及主要元素分布如图1所示,扩散区 A1 、A2 、E1 、E2由共晶结构α -Ti、(Ti,Zr)2Ni 和残余基金属组成,界面区 B1、B2、F1、F2由共晶结构(Ti,Zr)2Ni 和 α -Ti 组成,中心区 C1-C 5 由大块脆性的(Ti,Zr)2Ni 金属间化合物和大量的共晶结构(Ti,Zr)2Ni 和 α -Ti 组成。随着钎焊间隙的增大,焊缝宽度

和中心区宽度增大,同时,由于中心区脆性(Ti,Zr)2Ni金属间化合物的增加,钎焊接头的抗剪强度先增大后减小。当钎焊间隙为 0 μm,时钎焊接头抗剪强度达到最大值 872 MPa。

2.2 钛及钛合金与 C/C 复合材料的钎焊连接

C/C 复合材料与石墨相比密度更低,强度更高,耐磨损性能更好,广泛应用于航空航天、核工业等领域。

目前,C/C 复合材料自身以及与异种金属材料的连接主要采用钎焊。

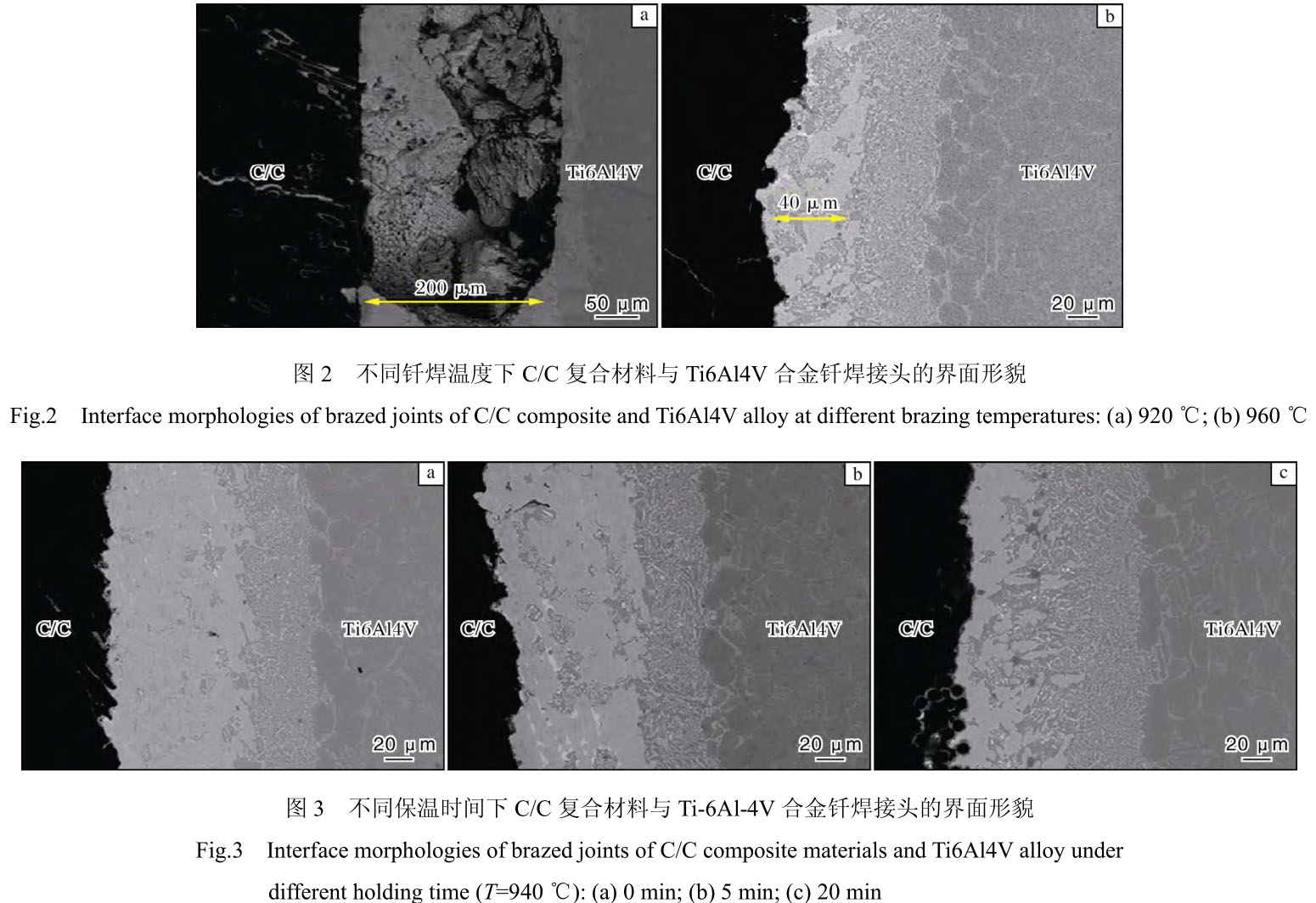

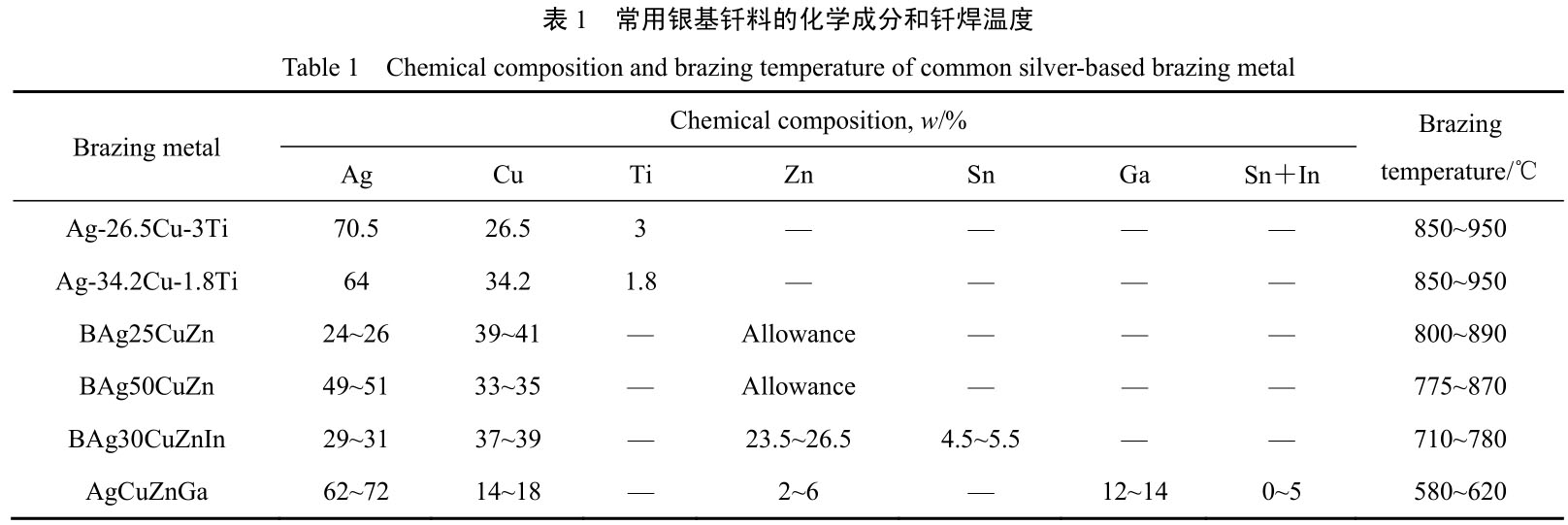

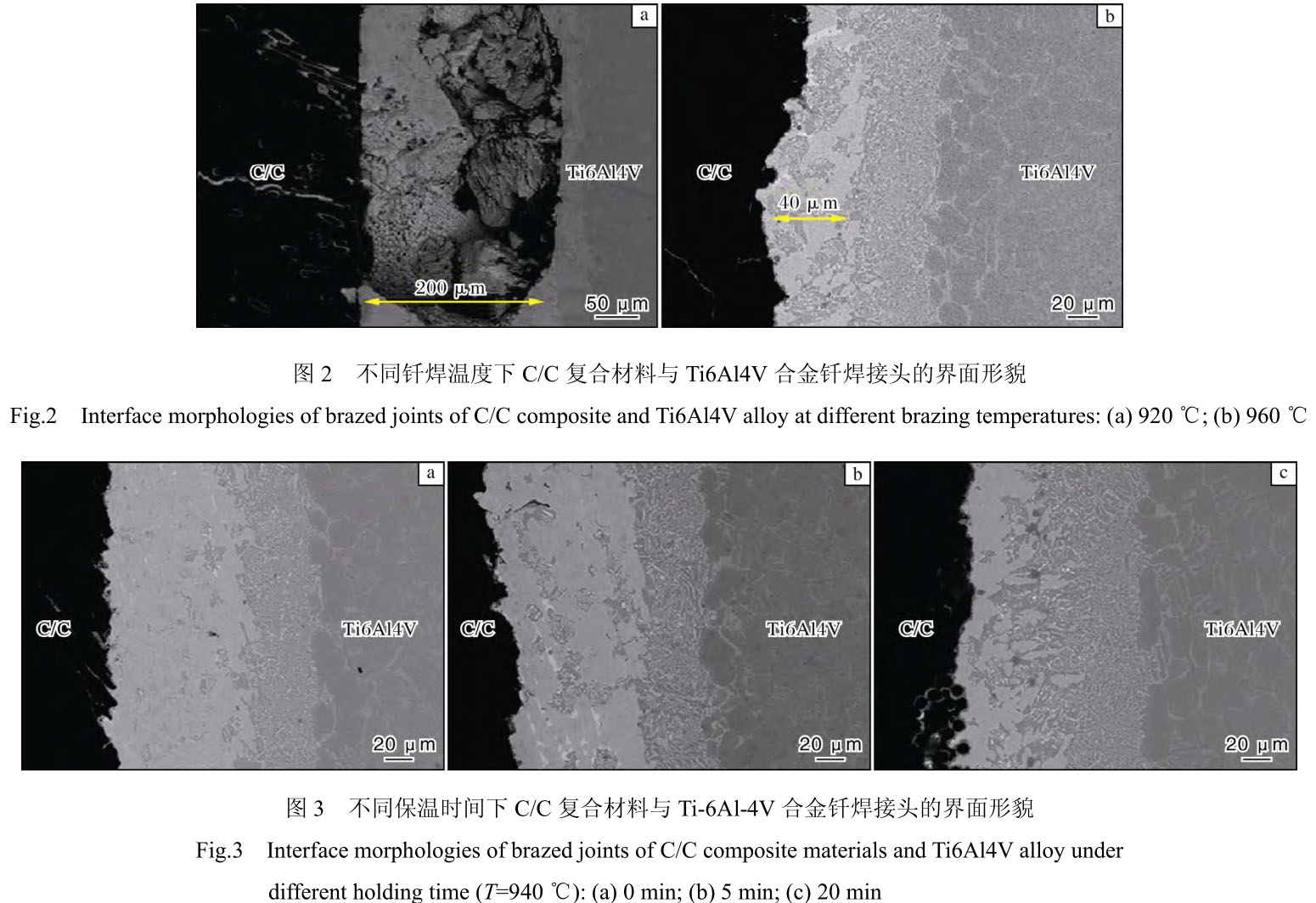

宋忻睿等人 [42] 使用 TiCuZrNi 作为钎料钎焊 C/C 复合材料与 Ti6Al4V 合金,并在钎料中分别添加碳纳米管、石墨颗粒、石墨烯微片,分析了钎焊温度和保温时间对钎焊接头显微组织和力学性能的影响。图2为不同钎焊温度下C/C复合材料与Ti6Al4V合金钎焊接头的界面形貌。图3为不同钎焊保温时间下 C/C 复合材料与Ti6Al4V 合金钎焊接头的界面形貌。当钎焊温度较低时,C/C 复合材料与钎料的连接界面处没有形成 TiC 反应层,当保温时间较短时,TiC 反应层呈不连续状,焊缝中的 Ti 固溶体(Ti ss )含量较少;而当钎焊温度较高或者保温时间较长时,TiC 反应层变厚,焊缝中的 Ti ss 相含量增多。钎焊温度为 940 ℃,保温时间为 10 min 时,钎焊接头抗剪强度达到最大值(22.3±3.5)MPa。钎焊温度和保温时间适中时,断裂部位主要在 C/C 复合材料中;钎焊温度和保温时间不合适时,断裂部位主要在 TiC层中。

Li等人 [43] 使用新型钎焊填料Ti-Ni-Si钎焊C/C复合材料与TiAl 合金,钎焊温度为1060 ℃,保温时间为10 min,研究了添加 Cu 中间层对钎焊接头结构的影响。当仅使用 TiNiSi 钎料时,钎焊接头生成大量脆性的金属间化合物,导致连接失败;当加入 Cu 中间层时,C/C 复合材料与 TiAl 合金完全连接,有效调节了界面结构,提高了钎焊接头强度。在室温下,钎焊接头平均抗剪强度为18.8 MPa,最大抗剪强度为 23.6 MPa。

2.3 钛及钛合金与不锈钢的钎焊连接

钛合金/不锈钢复合构件具有耐腐蚀性良好、轻量化和高比强度等特点,在工程上有着巨大的应用潜力。钛基钎料是钎焊钛合金与不锈钢的最佳钎料之一,目前所使用的钛基钎料包括Ti-Zr-Cu、Ti-Cu-Ni 和Ti-Zr-Cu-Ni 体系。Xia 等人 [44] 使用 Ti 33.3 Zr 16.7 Cu 50-x Ni x 非晶填充金属作为钎料钎焊 TC4 钛合金和 316L 不锈钢,研究了 Ni 含量对钎料润湿性以及对钎焊接头显微组织和力学性能的影响。研究发现,在钎料中添加 Ni 降低了钎料的润湿性能,从而使得焊缝变厚,当 Ni 原子分数为 11%时钎料润湿性最差,但此时钎焊接头的抗剪强度达到最大值 318 MPa。

Xia 等人 [45] 使用 Ti 50-x Zr x Cu 39 Ni 11 非晶填充金属作为钎料钎焊 TC4 钛合金和 316L 不锈钢,设定钎焊温度为960 ℃,钎焊时间为 10 min,研究了 Zr 含量对钎料润湿

性以及对钎焊接头显微组织和力学性能的影响。研究发现,当 Zr 含量相同时,相较于 316L 不锈钢,钎料在 TC4钛合金侧的扩散面积整体较大,能更好地润湿 TC4 钛合金;当 Zr 含量逐渐增加时,钎料在两种基体上的扩散面积均先增大后减小,同时钎焊接头的抗剪强度也先增大后减小;当 Zr 含量为 22.2%(原子分数)时钎焊接头的抗剪强度达到最大值 238 MPa。

Xia 等人 [46] 使用 Ti-Zr-Cu 非晶态填充金属作为钎料钎焊 TC4 钛合金和 316L 不锈钢,研究了钎焊温度和保温时间对钎焊接头显微组织和力学性能的影响。钎焊接头的316L不锈钢侧生成了TiFe/(Fe,Cr)2Ti/σ-相+Fe ss (Fe固溶体)三层薄反应层,这些脆性金属间化合物的形成影响了钎焊接头的力学性能。钎焊接头的抗剪强度随着钎焊时间的增加先升高后降低,而当钎焊温度升高时,钎焊接头的抗剪强度持续提高,在 950 ℃下保温 10 min时钎焊接头的抗剪强度达到最大值 65 MPa。

2.4 钛及钛合金与陶瓷的钎焊连接

陶瓷材料因其高温性能好、耐腐性能好、强度高等优点,在与塑性高、韧性好的金属材料连接中得到了广泛应用,但由于陶瓷硬度较高,有较大脆性,因此将陶瓷和钛合金钎焊连接在发挥两者共有优势的同时也存在一些难点,主要难点是减少陶瓷的脆性以及提高陶瓷表面氧化物的润湿性能等,其解决方法通常是在钎料中添加适量活性元素或采用特殊钎料。目前,与钛及钛合金钎焊连接的陶瓷材料有氧化铝、氧化锆、碳化硅、氮化硅等。Hu 等人 [47] 使用 Ti-Zr-Ni-Cu 钎料真空钎焊连续碳纤维增强锂铝硅酸盐玻璃陶瓷基复合材料(Cf/LAS 复合材料)与 Ti60 合金,研究了钎焊温度对钎焊接头显微组织和力学性能的影响。当钎焊温度升高时,界面组织随之发生明显变化,Cf/LAS 复合材料与中间层之间的带状Ti 固溶体和反应层的厚度逐渐增大,同时,钎焊接头的力学性能也随之先升高后降低。当钎焊温度为 950 ℃、保温时间为 10 min 时,钎焊接头抗剪强度达到最大值38.13 MPa。钎焊接头的断裂路径会随着钎焊温度的升高而发生变化。

Liang 等人 [48] 使用 Ti 35 Zr 25 Be 30 Co 10 非晶态填充金属作为钎料钎焊 TC4 钛合金和 ZrO2陶瓷,研究了钎焊温度、保温时间以及反应层厚度对钎焊接头显微组织和力学性能的影响。研究发现,当钎焊温度较低、保温时间较短时,钛氧化层以岛状生长方式生长;当钎焊温度较高、保温时间较长时,钛氧化层先呈现不连续的岛状,然后变为连续状,其厚度不断增加;当钛氧化层变为连续状且厚度不再增加时,钎焊接头抗剪强度达到最大值 180 MPa。钛氧化层过厚时会导致钎焊接头发生脆性断裂。

从上述钛及钛合金钎焊研究可以发现,当钎焊连接钛及钛合金时,钎焊接头性能较好且无明显薄弱位置,这是由于两侧母材具有相容性,并且金属间化合物的组成元素逐渐扩散到钎焊接头中,最终钎焊接头组织主要由 Ti 基固溶体组成。当钎焊钛合金与不锈钢时,得到的钎焊接头抗剪强度较大,而与石墨、C/C 复合材料及陶瓷焊接时,抗剪强度较小。分析认为,钎焊接头性能主要受脆硬性金属间化合物的影响,如何有效减少焊缝组织中金属间化合物的含量是提高钎焊接头强度的关键。

3、 结 语

钛及钛合金与异种材料钎焊连接有助于结合两种材料的优点,获得强度高、高温性能好的结构件。为获得性能更加优异的钛合金连接构件,未来发展趋势主要集中在以下几个方面。

(1) 研究和开发实用性强、成本低的新型活性钎料,开展在钛基钎料中添加各种合金元素的研究,以提高钎焊接头性能,减少脆硬性金属间化合物的生成。

(2) 优化钛合金钎焊工艺,合理控制钎焊工艺参数,以改善钎焊接头的高温强度和耐腐蚀性。

(3) 利用计算机辅助工程(CAE)仿真技术建立钛合金钎焊过程模型,以优化钎焊工艺参数和钎料成分,分析钎焊接头组织演化过程。该方法能够在很大程度上缩减实验周期和实验量,为钛及钛合金钎焊的实际应用提供理论支持。

参考文献 References

[1] Zhang Z H, Liu Q M, Yang H Y, et al. Room-temperature compressive deformation behavior of high-strength Ti-15V-3Al-3Cr-3Sn-1Nb-1Zr alloy[J]. Journal of Materials Engineering and Performance, 2017, 26(7): 3368-3375.

[2] 辛社伟, 刘向宏, 张思远, 等. 钛合金低成本化技术的研究与发展[J]. 稀有金属材料与工程, 2023, 52(11): 3971-3980.

[3] 王娜, 刘全明, 龙伟民, 等. 钛基钎料制备、应用现状及发展趋势[J]. 热加工工艺, 2022, 51(21): 6-11.

[4] 杨兴远, 姜沐池, 任德春, 等. TC4 钛合金扩散连接区热变形特性行为研究[J]. 稀有金属材料与工程, 2023, 52(12):4125-4132.

[5] Gao H, Wei F X, Sui Y W, et al. Effect of silicon on the microstructure and performance of the new binary deep eutectic Ti-Cu-Zr-Ni-based filler metal[J]. Metals, 2018, 8(7): 481.

[6] 王星星, 李阳, 崔大田, 等. 非晶钎料国内外研究进展及应用[J]. 中国有色金属学报, 2023, 33(8): 2635-2646.

[7] 李晓迪. 加热温度对银基钎料/钎剂及其钎焊接头组织和性能的影响[D]. 郑州: 郑州大学, 2019.

[8] López-Cuevas J, Rendón-Angeles J C, Rodríguez-Galicia J L, et al. Interfacial reaction mechanism between molten Ag-Cu-based active brazing alloys and untreated or pre-oxidized PLS-SiC[J].MRS Advances, 2019, 4: 3153-3161.

[9] Wang Y F, Jin Z X, Feng G J, et al. Characterization of ZTA composite ceramic/Ti6Al4V alloy joints brazed by AgCu filler alloy reinforced with one-dimensional Al 18 B 4 O 33 single crystal[J].Crystals, 2022, 12(7): 933.

[10] Xie M H, Ai S Q, Yang J, et al. In-Situ generation of oxide nanowire arrays from AgCuZn alloy sulfide with enhanced electrochemical oxygen-evolving performance[J]. ACS Applied Materials & Interfaces, 2015, 7(31): 17112-17121.

[11] 张海龙, 许昆, 王春琴, 等. 脆性 AgCuSn 带状钎料制备与性能研究[J]. 贵金属, 2017, 38(2): 35-41.

[12] 康佳睿. Sn0.3Ag0.7Cu-Ti 活性钎料在 Al2O3表面润湿行为及钎焊工艺研究[D]. 哈尔滨: 哈尔滨工业大学, 2018.

[13] 易丹, 王捷, 陈卫民, 等. AlN 陶瓷间的 AgCuTi 活性焊膏封接[J]. 电子工艺技术, 2018, 39(2): 63-65+70.

[14] 王康. SiC 陶瓷/316L 不锈钢连接工艺及接头质量控制研究[D].南京: 南京理工大学, 2018.

[15] Mu G Q, Zhang Y H, Qu W Q, et al. Mechanism of intergranular penetration of liquid filler metal into oxygen-free copper[J].Welding in the World, 2022, 66(7): 1447-1460.

[16] 牛国宾. Al2O3陶瓷与 TiAl 合金真空活性钎焊工艺与机理研究[D]. 天津: 天津大学, 2016.

[17] 朱成俊, 李成思, 董雪花. 采用两种银基活性钎料钎焊 AlN陶瓷与可伐合金的接头组织与性能[J]. 焊接学报, 2018,39(10): 16-19+40+129.

[18] 周英豪, 刘多, 雷玉珍, 等. 复合活性钎料钎焊 Cu 与 Al2O3的接头组织及性能[J]. 哈尔滨: 哈尔滨工业大学学报, 2016,48(11): 69-74.

[19] 董博文, 龙伟民, 钟素娟, 等. 药芯钎料的研究进展[J]. 机械工程材料, 2019, 43(10): 1-5+65.

[20] 薛松柏, 王博, 张亮, 等. 中国近十年绿色焊接技术研究进展[J]. 材料导报, 2019, 33(17): 2813-2830.

[21] 贾志华, 王轶, 李银娥, 等. 钯合金钎料的研究进展[J]. 贵金属, 2018, 39(S1): 58-65.

[22] 方继恒, 谢明, 张吉明, 等. 金/钯基贵金属钎料研究进展[J].中国有色金属学报, 2017, 27(8): 1659-1669.

[23] 王光宇. Sr、Ti 元素对 Al-Si-Zn 钎料及其钎焊接头组织性能影响研究[D]. 贵阳: 贵州大学, 2022.

[24] Wang B, Xue S B, Wang J X, et al. Effect of combinative addition of mischmetal and titanium on the microstructure and mechanical properties of hypoeutectic Al-Si alloys used for brazing and/or welding consumables[J]. Journal of Rare Earths,2017, 35(2): 193-202.

[25] 薛松柏, 董健, 吕晓春, 等. LY12 铝合金中温钎焊技术[J]. 焊接学报, 2003, 24(3): 21-22+51.

[26] 钱乙余, 董占贵, 石素琴, 等. 铝接触反应钎焊的成缝行为[J]. 焊接学报, 2001, 22(5): 13-16+14.

[27] Dai W, Xue S B, Lou J Y, et al. Development of Al–Si–Zn–Sr filler metals for brazing 6061 aluminum alloy[J]. Materials & Design, 2012, 42: 395-402.

[28] Cai Y H, Wang C, Zhang J S. Microstructural characteristics and aging response of Zn-containing Al-Mg-Si-Cu alloy[J].International Journal of Minerals, Metallurgy, and Materials,2013, 20(7): 659-664.

[29] Niu Z W, Huang J H, Yang H, et al. A primary study of torch brazing pure aluminum with Al-Si-Ge-Zn solders[J]. Applied Mechanics and Materials, 2015, 751: 61-65.

[30] Li L, Li X Q, Li Z F, et al. Comparison of TiAl based ‐intermetallics joints brazed with amorphous and crystalline Ti-Zr-Cu-Ni-Co-Mo fillers[J]. Advanced Engineering Materials,2015, 18(2): 341-347.

[31] Pang S J, Sun L L, Xiong H P, et al. A multicomponent TiZr-based amorphous brazing filler metal for high-strength joining of titanium alloy[J]. Scripta Materialia, 2016, 117:55-59.

[32] Wang G, Xiao P, Huang Z J, et al. Brazing of ZrB2-SiC ceramic with amorphous CuTiNiZr filler[J]. Ceramics International,2016, 42(4): 5130-5135.

[33] Xia Y Q, Li P, Hao X H, et al. Interfacial microstructure and mechanical property of TC4 titanium alloy/316L stainless steel joint brazed with Ti-Zr-Cu-Ni-V amorphous filler metal[J].Journal of Manufacturing Processes, 2018, 35: 382-395.

[34] Yuan Z P, Tu Y Y, Yuan T, et al. Effect of post-brazing heat treatment on the corrosion mechanism of sandwich multi-layered aluminium sheets[J]. Vacuum, 2021, 183: 109781.

[35] 李勇, 宋筠毅, 程德富, 等. 汽车车身铝合金焊接与连接技术[J]. 汽车工艺师, 2019(12): 57-61.

[36] Chang S Y, Lei Y H, Tsao L C, et al. Effects of copper content on the microstructure and brazing properties of Al-Si-Cu-Zn-Re filler metals[J]. Welding in the World, 2016, 60(1): 109-116.

[37] Zhu S, Li Z, Yan L, et al. Effects of Zn addition on the age hardening behavior and precipitation evolution of an Al-Mg-Si-Cu alloy[J]. Materials Characterization, 2018, 145:258-267.

[38] Li G, Ke L, Ren X C, et al. High cycle and very high cycle fatigue of TC17 titanium alloy: stress ratio effect and fatigue strength modeling[J]. International Journal of Fatigue, 2023,166: 107299.

[39] Ren X Y, Ren H S, Shang Y L, et al. Microstructure evolution and mechanical properties of Ti2AlNb/TiAl brazed joint using newly-developed Ti-Ni-Nb-Zr filler alloy[J]. Progress in Natural Science: Materials International, 2020, 30(3): 410-416.

[40] Du Y J, Zhang J R, Li J L, et al. Microstructure evolution and mechanical properties of Ti2AlNb/TC17 joints brazed with Ti-Zr-Cu-Ni filler metal[J]. Vacuum, 2023, 215: 112365.

[41] Liang M, Qin Y Q, Zhang D F, et al. Effect of brazing clearance on the microstructure and mechanical properties of TC4/TC4 joints brazed in vacuum with Ti-Zr-Ni filler metal[J]. Journal of Materials Engineering and Performance, 2023, 32(7):2973-2972.

[42] 宋忻睿. C/C 与 Ti6Al4V 钎焊连接工艺及机理研究[D]. 西安:西北工业大学, 2018.

[43] Li S N, Du D, Jiu Y T, et al. Brazing of C/C composite and TiAl alloy using TiNiSi filler metal added Cu interlayer[J]. Journal of Materials Engineering and Performance, 2022, 31(2): 1277-1284.

[44] Xia Y Q, Dong H G, Zhang R Z, et al. Interfacial microstructure and shear strength of Ti6Al4V alloy/316L stainless steel joint brazed with Ti 33.3 Zr 16.7 Cu 50−x Ni x amorphous filler metals[J].Materials & Design, 2020, 187: 108380.

[45] Xia Y Q, Dong H G, Li P. Brazing TC4 titanium alloy/316L stainless steel joint with Ti 50−x Zr x Cu 39 Ni 11 amorphous filler metals[J]. Journal of Alloys and Compounds, 2020, 849:156650.

[46] Xia Y Q, Dong H G, Hao X H, et al. Microstructure evolution of TC4 titanium alloy/316L stainless steel dissimilar joint vacuum-brazed with Ti-Zr-Cu amorphous filler metal[J].Welding in the World, 2019, 63(2): 323-336.

[47] Hu S P, Feng D D, Xia L, et al. Joints of continuous carbon fiber reinforced lithium aluminosilicate glass ceramics matrix composites to Ti60 alloy brazed using Ti-Zr-Ni-Cu active alloy[J]. Chinese Journal of Aeronautics, 2019, 32(3): 715-722.

[48] Liang Y Z, Kong J, Dong K W, et al. Microstructure evolution and mechanical properties of vacuum brazed ZrO2/Ti-6Al-4V joint utilizing a low-melting-point amorphous filler metal[J].Vacuum, 2021, 192: 110456.

相关链接