钛合金作为一种新兴结构材料,因其具有高的比强度、耐腐蚀性、耐高温性,被广泛应用于航空航天等高端工业领域[1]。近年来,随着我国航空航天事业的快速发展及航空航天制造技术水平的整体提升,对紧固件用钛合金材料的需求量越来越大,钛合金紧固件代替大部分比强度低的钢制紧固件后,对飞行器的减重效果非常显著,目前我国自主研发的钛合金紧固件已在重要领域获得了大量的工程应用[2-3]。因此,强度高、稳定性好的钛合金紧固件在当前形势下有着巨大的市场空间[4]。

TC4钛合金具有良好的力学性能和工艺性能,被广泛用来制造各种航空航天用棒丝材,同时由于该材料具有高比强度和与复合材料电位特性相近的特点,已经逐步替代钢材料和镍基材料,在航空航天紧固件领域获得了广泛应用[5-6]。随着TC4钛合金加工紧固件用途的不断拓宽,一些国内外的航空公司对其提出了力学性能要求[7],而这一要求需采用固溶时效工艺来满足,固溶时效处理可以提高合金的强度、塑性等力学性能,从而发挥其综合优越性[8]。TC4钛合金属于典型的双相热强钛合金,其力学性能在很大程度上取决于微观组织,而TC4钛合金的相结构(α相、β相、α'相、α″相以及ω相)与微观组织形貌随着变形工艺和热处理制度的改变而改变。目前国内外对紧固件用TC4钛合金的研究主要侧重于热稳定性能的研究[9]。

Patia等[10]采用不同固溶时效处理,得出淬火延迟时间从30s增加到70s,α相含量随之增加,导致固溶处理后材料的强度和硬度降低[11]。

本文通过对航天紧固件用TC4钛合金丝材进行固溶时效处理[12],研究延时淬火时间对固溶时效后组织与性能的影响规律,以期为特殊用飞机零件的生产提供组织和性能依据。

1、试验材料与方法

1.1试验材料

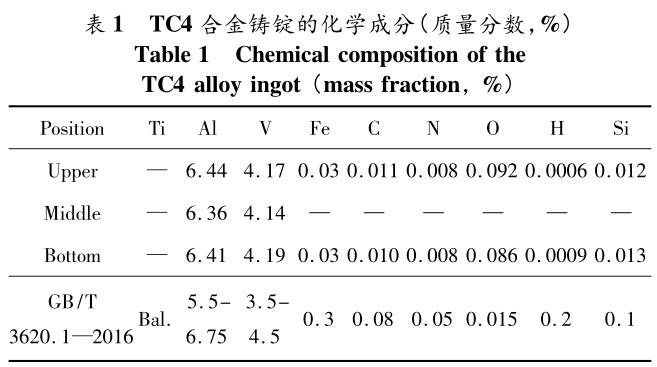

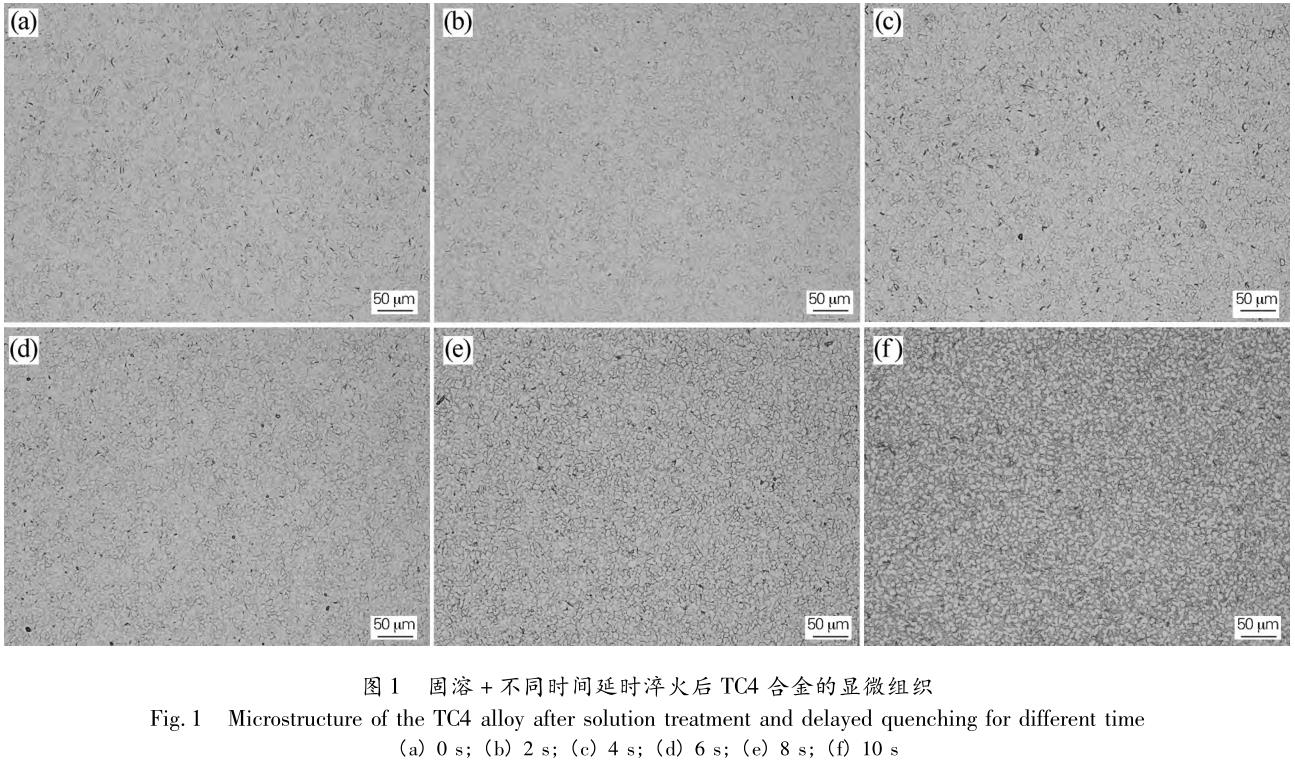

采用φ5.1mm的TC4钛合金丝材作为试验用料,该丝材经真空自耗熔炼、开坯、三火锻造、两火轧制、拉丝制成,其铸锭化学成分符合GB/T3620.1-2016《钛及钛合金加工产品化学成分》的要求(见表1)。

1.2试验方法

取φ5.1mm×300mm的试样12支,其中6支进行固溶+延时淬火处理(ST),剩余6支进行固溶时效+延时淬火处理(STA)。固溶+延时淬火热处理制度:

6支试样于940℃装炉,待炉温升至940℃后保温1h,取出后流水冷却,延迟淬火时间分别为0(不延时,出炉直接流水淬)、2、4、6、8、10s;固溶时效+延时淬火热处理制度:6支试样于940℃装炉,待炉温升至940℃保温1h后,炉冷到540℃时效6h,取出后流水冷却,延迟淬火时间分别为0、2、4、6、8、10s。

为防止试样在热处理过程中出现弯折,热处理时需保持试样水平置于炉内耐火砖上。试样热处理后打磨抛光至表面无氧化层,在试样不同位置取样,分别进行显微组织、室温拉伸、剪切性能检测。显微组织采用OLYMPICSPLAG3光学显微镜检测,拉伸和剪切试验采用INSTRON8985万能试验机,拉伸速率为0.4mm/min,最大试验力为250kN。

2、试验结果与讨论

2.1延时淬火对显微组织的影响

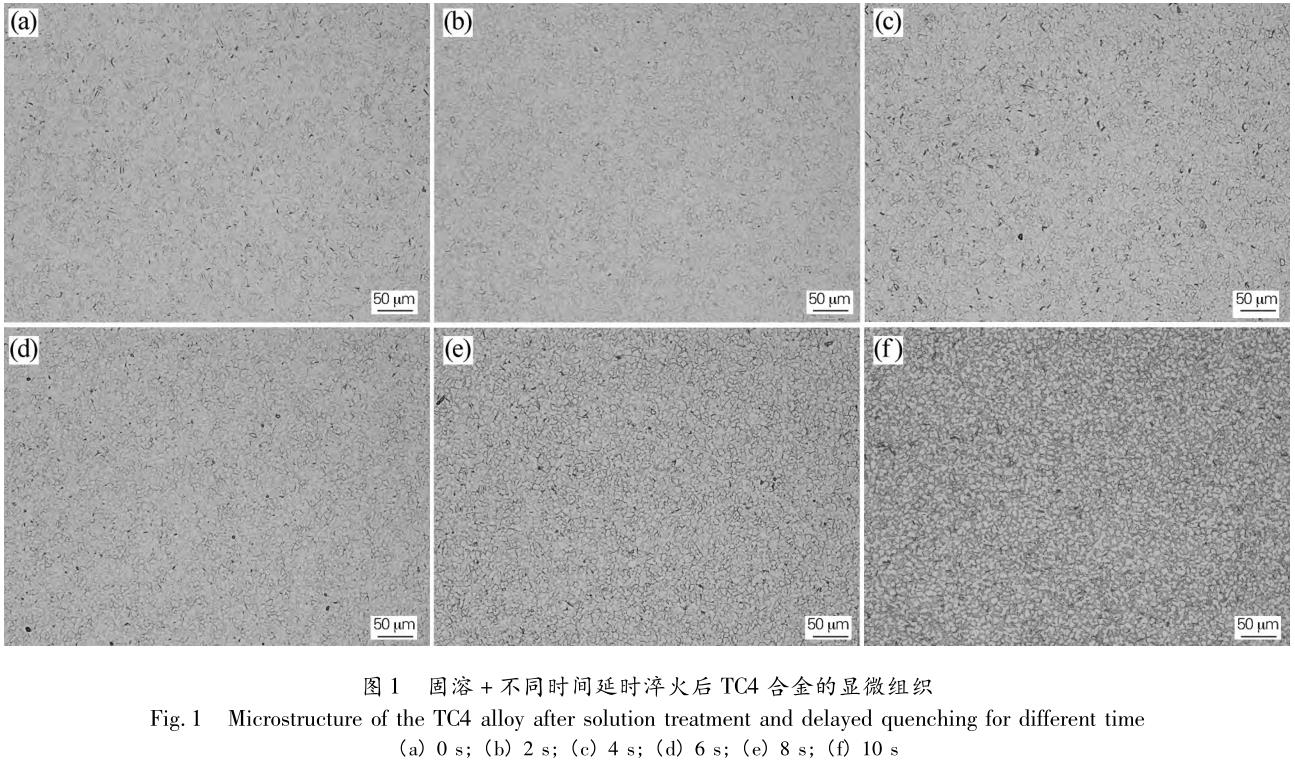

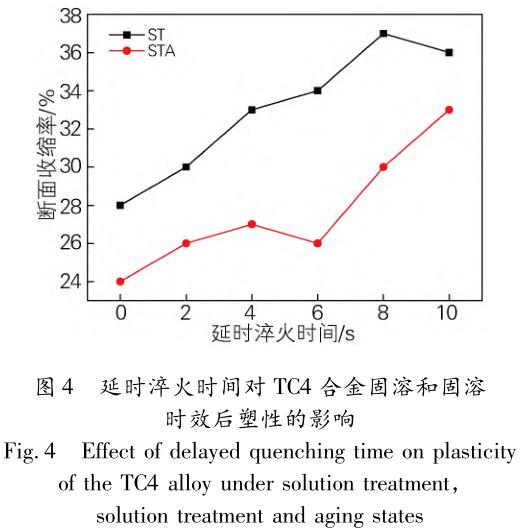

2.1.1固溶+延时淬火

TC4合金丝材固溶+延时淬火后的显微组织如图1所示。可以看出,由于固溶温度稍低于相变点温度,α相并没有完全转变为β相,冷却后组织中仍有初生α相。随着延时淬火时间的增加,显微组织中初生α相含量逐渐减少,β转逐渐增多,晶粒尺寸逐渐增大。延时淬火时间为0~6s(见图1(a~d))时,组织形态为等轴组织,由初生α相(占比约为90%)和α'相组成,未发现β转组织,无次生α相析出;延时淬火时间为8s(见图1(e))时,β转开始析出,组织形态为等轴组织,由初生α相(占比约为70%)和细β转组成;延时淬火时间为10s(见图1(f))时,β转明显增多,初生α相含量急剧减少,组织形态介于等轴组织和双态组织之间,由初生α相(占比约为50%)和粗β转组成。

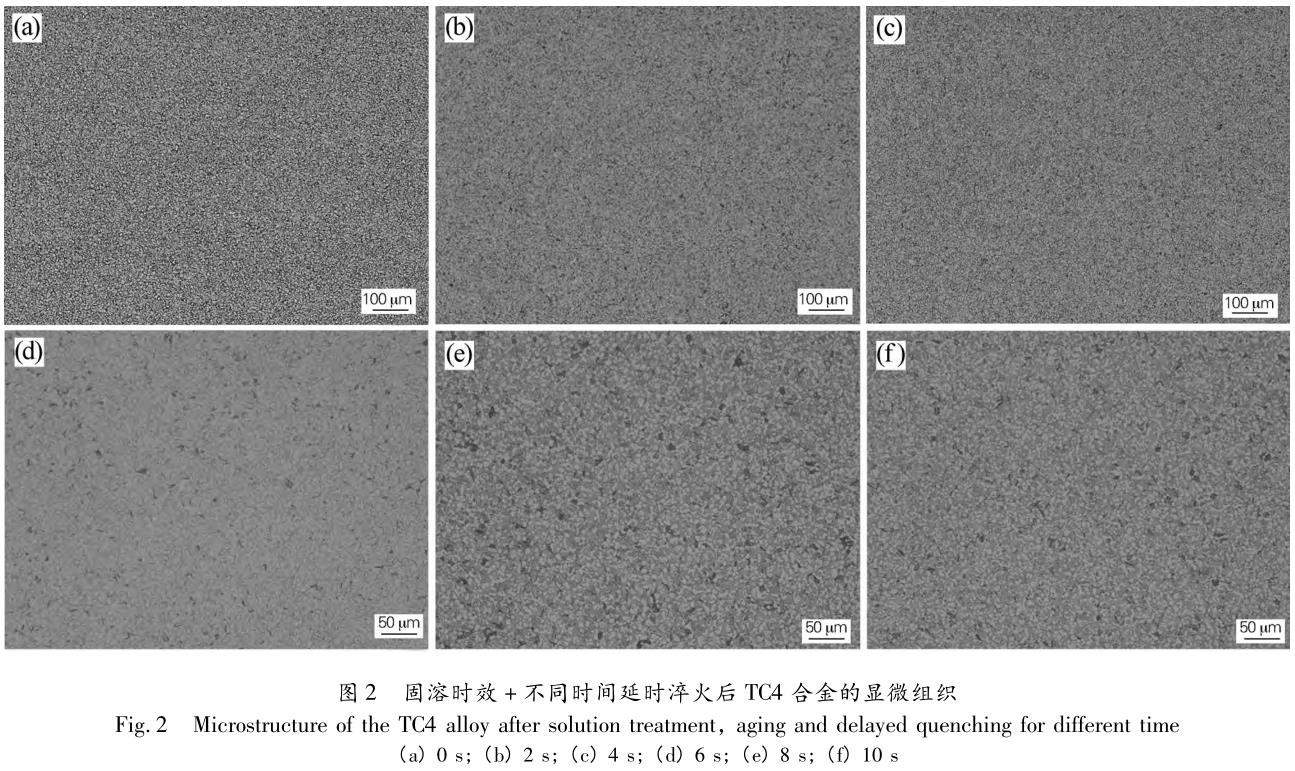

2.1.2固溶时效+延时淬火

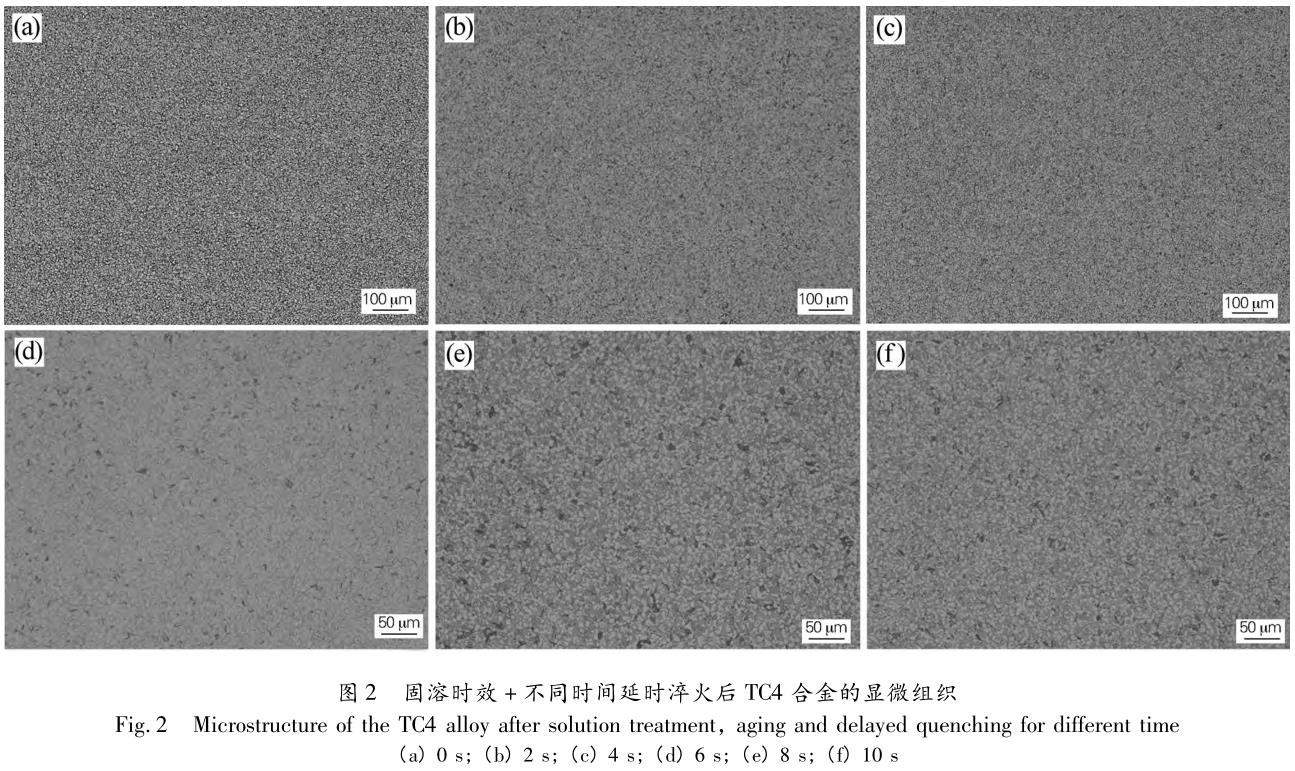

TC4合金丝材固溶时效处理+延时淬火后显微组织如图2所示。

由图2可以看出,随着延时淬火时间的增加,显微组织中初生α相含量逐渐减少,β转逐渐增多,晶粒尺寸逐渐增大。延时淬火时间为0~4s(见图2(a~c))时,组织形态为等轴组织,主要由细小的初生α相(占比约为50%)和时效α相组成;延时淬火时间为6s(见图2(d))时,晶粒尺寸异常增大,β转开始析出次生α相,随着延时淬火时间的增加,β转析出次生α相的数量增加,且次生α相宽度逐渐增大。

对比TC4合金丝材固溶+延时淬火和固溶时效+延时淬火后的显微组织可以发现,固溶时效后显微组织中有较高含量的强化相,包括次生α相和时效α相,同时晶粒尺寸也更小。

2.2延时淬火对力学性能的影响

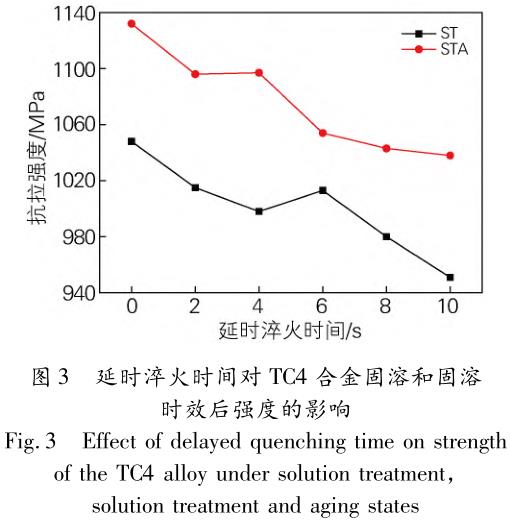

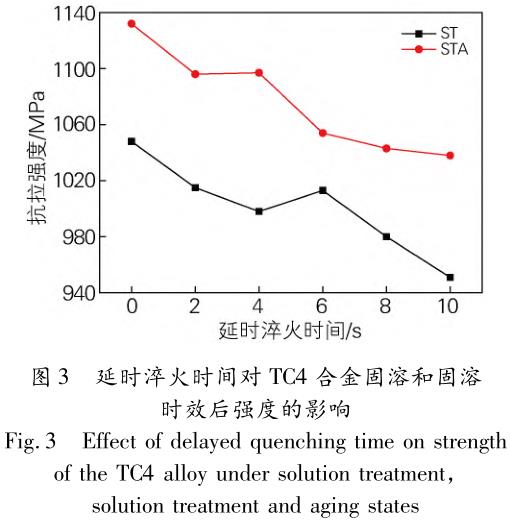

钛合金的性能与其微观组织形貌有着密不可分的联系。延时淬火时间对TC4合金丝材固溶和固溶时效后强度的影响如图3所示,可以看出,固溶时效后材料强度明显大于固溶后强度,这是因为时效过程中析出的过渡相(α'相、α″相和ω相)作为强化相会增加材料的强度。对于固溶和固溶时效态,随着延时淬火时间的增加,强度值均呈现减小趋势,这是因为淬火过程中发生了马氏体相变,即同素异构转变,合金的塑性会有所升高,强度、硬度稍有降低。

对比固溶和固溶时效在不同延时淬火时间下的强度值可以发现,固溶时效+10s延时淬火后强度与固溶+0s(未延时淬火)后强度接近,由此可以推断,在本试验条件下,延时淬火10s对强度的削减值基本等同于时效处理对强度的增加值。

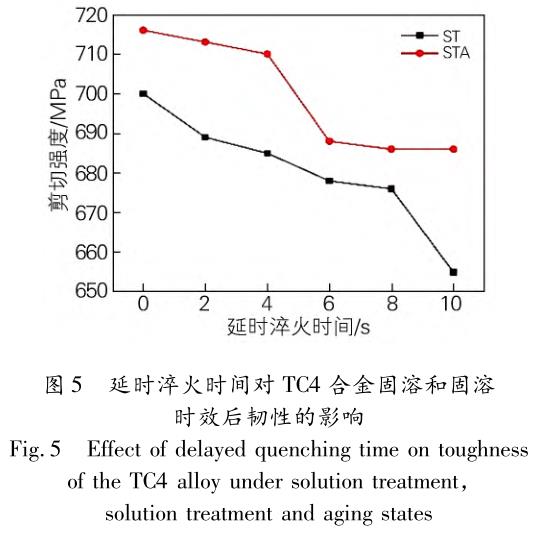

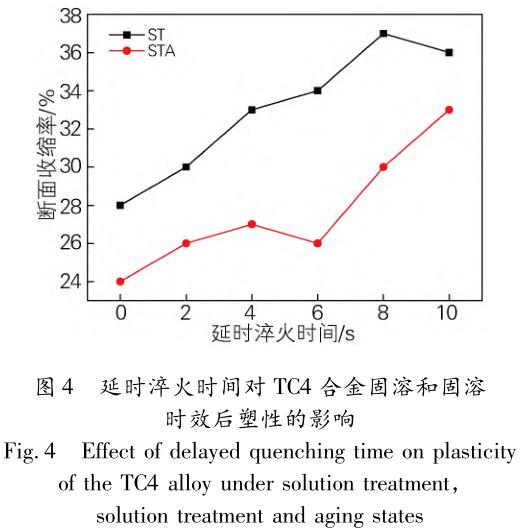

延时淬火时间对TC4合金丝材固溶和固溶时效后塑性的影响如图4所示,可以看出,塑性变化规律与强度变化规律大致呈现反比关系,即固溶时效后材料塑性明显小于固溶处理后塑性,随着延时淬火时间的增加,塑性均呈现增大趋势。

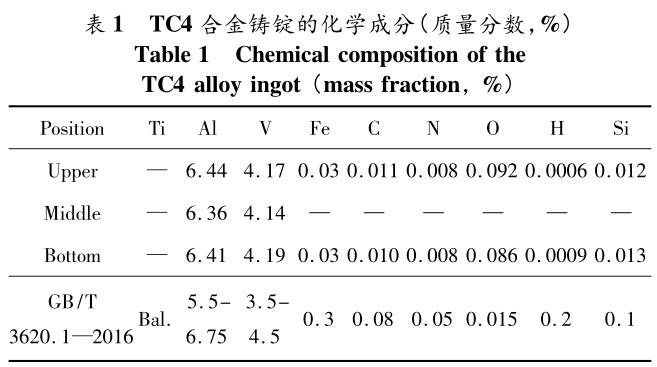

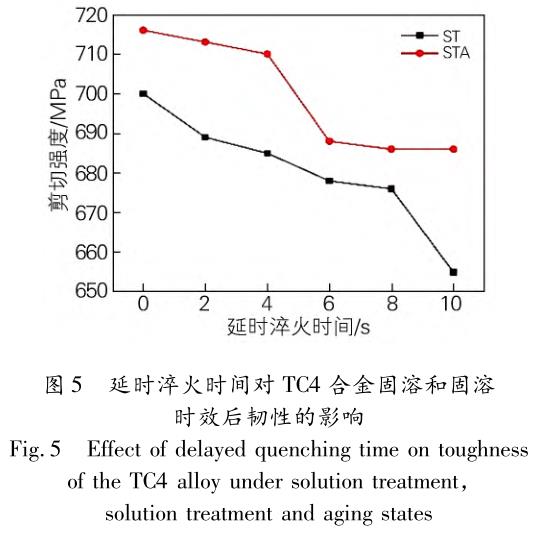

延时淬火时间对TC4合金丝材固溶和固溶时效后韧性的影响如图5所示,可以看出固溶时效后材料的韧性基本大于固溶后韧性。对于固溶和固溶时效,随着延时淬火时间的增加,韧性逐渐减小,这是因为随着延时淬火时间的增加,即淬火前材料空冷的时间增加,片层状的次生α相厚度在慢速冷却过程中变大,形态由魏氏组织趋向于网篮组织,而裂纹在细片层状组织中扩展较困难,因此断裂韧度更高。

3、结论

1)随着延时淬火时间的增加,固溶和固溶时效后TC4钛合金丝材显微组织中初生α相含量逐渐减少,β转逐渐增多,晶粒尺寸逐渐增大。

2)对比固溶+延时淬火和固溶时效+延时淬火后显微组织可以发现,固溶时效后TC4钛合金丝材显微组织中有较高含量的强化相,包括次生α相和时效α相,同时晶粒尺寸也更小。

3)固溶时效后材料强度和韧性大于固溶后,塑性小于固溶后。

4)随着延时淬火时间的增加,强度和韧性均呈减小趋势,塑性值均呈增大趋势。

5)在本试验条件下,延时淬火10s对强度的削减值基本等同于时效处理对强度的增加值。

参考文献:

[1]王清瑞,沙爱学,黄利军,等.显微组织类型对TC4钛合金丝材性能的影响[J].钛工业进展,2022,39(4): 12-15.

Wang Qingrui,Sha Aixue,Huang Lijun,et al.Influence of different type of microstructure on properties of TC4 titanium alloy wire[J].Titanium Industry Progress,2023,39(4): 12-15.

[2]张利军,王幸运,郭启义,等.钛合金材料在我国航空紧固件中的应用[J].航空制造技术,2013(16): 129-133.

Zhang Lijun,Wang Xingyun,Guo Qiyi,et al.Application of titanium alloy in Chinese aircraft fastener [J].Aeronautical Manufacturing Technology,2013(16): 129-133.

[3]李蒙,凤伟中,关蕾,等.航空航天紧固件用钛合金材料综述[J].有色金属材料与工程,2018,39(4): 49-53.

Li Meng,Feng Weizhong,Guan Lei,et al.Summary of titanium alloy for fastener in aerospace [J].Nonferrous Metal Materials and Engineering,2018,39(4): 49-53.

[4]于建政,宁广西,林忠亮,等.航空工艺钛合金紧固件时效分析研究进展[J].材料导报,2013,27(21): 256-264.

Yu Jianzheng,Ning Guangxi,Lin Zhongliang,et al.Failure analysis process of titanium alloy fastener used in aerospace industry[J].Materials Reports,2013,27(21): 256-264.

[5]王悔改,冷文才,李双晓,等.热处理工艺对TC4钛合金组织和性能的影响[J].热加工工艺,2011,40(10): 181-183.

Wang Huigai,Leng Wencai,Li Shuangxiao,et al.Effects of heat treatment process on microstructure and mechanical properties of TC4 alloy[J].Hot Working Technology,2011,40(10): 181-183.

[6]张喜燕,赵永庆,白晨光.钛合金及应用[M].北京: 化学工业出版社,2005: 21-71.

[7]张延生,胡海洋,马英,等.热处理对 Ti-6Al-4V 棒材固溶时效性能的影响[J].钛工业进展,2005,22(6): 18-23.

Zhang Yansheng, Hu Haiyang, Ma Ying, et al.Effects of heat treatment on Ti-6Al-4V titanium alloy bars on solution ageing performance[J].Titanium Industry Progress,2005,22(6): 18-23.

[8]顾晓辉,刘君,石继红.淬火、时效温度对TC4钛合金组织和力学性能的影响[J].金属热处理,2011,36(2): 29-33.

Gu Xiaohui,Liu Jun,Shi Jihong.Influence of quenching and aging temperature on microstructure and mechanical properties of TC4 titanium alloy[J].Heat treatment of metals,2011,36(2): 29-33.

[9]景然.固溶时效对TC4钛合金组织与性能的影响[J].金属热处理,2018,43(8): 152-156.

Jing Ran.Effects of solution and aging on microstructure and mechanical properties of TC4 alloy[J].Heat Treatment of Metals,2018,43(8): 152-156.

[10]李敏娜,马保飞,郭金明,等.高强韧 TB8 钛合金的热处理制度[J].金属热处理,2021,46(9): 116-119.

Li Minna,Ma Baofei,Guo Jinming,et al.Heat treatment of TB8 titanium alloy with high strength and toughness[J].Heat Treatment of Metals,2021,46(9): 116-119.

[11]谭聪,肖寒,张宏宇,等.固溶时效对海绵钛 /电解钛熔炼TC4钛合金热轧板材组织与性能的影响[J].稀有金属材料与工程,2020,49(12): 4290-4296.

Tan Cong,Xiao Han,Zhang Hongyu,et al.Effect of solution and aging treatment on microstructure and properties of TC4 titanium alloy hot-rolled sheet

by sponge titanium /electrolytic titanium melting[J].Rare Metal Materials and Engineering,2020,49(12) : 4290-4296.

[12]吴晨,马保飞,肖松涛,等.航天紧固件用TC4钛合金棒材固溶时效后 的 组 织 与 性 能[J].金 属 热 处 理,2021,46 ( 11 ):166-169.

Wu Chen, Ma Baofei, Xiao Songtao, et al.Microstructure and properties of TC4 titanium alloy bar for aerospace fasteners after solid solution treatment and aging[J].Heat Treatment of Metals,2021,46(11):166-169.

相关链接