TC4钛合金凭借比强度高、抗疲劳特性高、耐腐蚀性好以及良好的生物相容性等优异性能,被广泛应用于医学、航空航天、汽车等领域[1-2]。 对于形状、结构复杂的零件,传统制造方法存在工艺复杂、精度低、材料利用率低、 生产周期长等缺点[3]。 选区激光熔化(SLM)是一种新型的增材制造技术,该技术首先通过系统自带的切片软件对模型切片,然后通过高能量密度的激光热源作用于粉末层使粉末熔化成微小熔池,经凝固后逐层堆积,最后形成一些结构复杂的零件[4]。

SLM 技术具有快速性、低成本、精度高等一系列优点[5],可以充分发挥出TC4钛合金的优势。

Edwards [6]等研究发现 ,选区激光熔化成形的TC4钛合金的疲劳寿命与其孔隙率有关, 孔隙会降低疲劳性能, 显微组织由垂直于扫描方向的柱状晶组成, 柱状晶组织内部包含了针状的马氏体 α' 相区。 Kobryn 等[7]对影响激光熔化成形TC4钛合金性能的因素进行了整理,激光熔化成形TC4钛合金的多方面性能都与其微观组织 α 相有关,而某些性能(疲劳性能)受初生 β 相特征(如晶粒尺寸、形态和晶体结构)的影响较大,而 α 和 β 相的相关参数受凝固过程中的形核、合金的生长特征及热循环控制,在激光熔化成形过程中, 激光功率、 激光斑点的大小、 形状以及激光扫描速度等都对热循环相变过程发挥了很大的作用。李吉帅[8]等研究得出在 450W激光功率、2500 mm/s 扫描速度、0.07 mm 扫描间距的工艺参数条件下,选区激光熔化成形 TC4 合金试样的致密度达97.8%。

前人对TC4钛合金孔隙率的研究是采用光学显微镜(OM)和扫描电子显微镜(SEM)观察孔隙大小、 形状和位置, 然后进行大量统计分析得出孔隙率,也有学者通过阿基米德排水法测量内部孔隙率,但这两种方法存在不可避免的误差,准确率较低,并且无法直观表征孔洞形貌和三维分布状态。本文借助X 射线显微镜 (XRM) 研究扫描速度对 SLM 成型TC4钛合金中孔洞的三维分布、 尺寸和形貌的影响,同时分析扫描速度对显微组织和力学性能的影响。

1、试验材料与方法

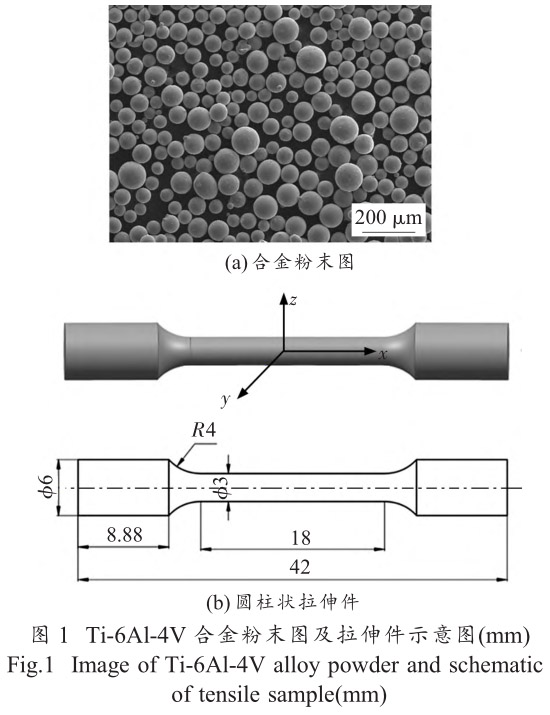

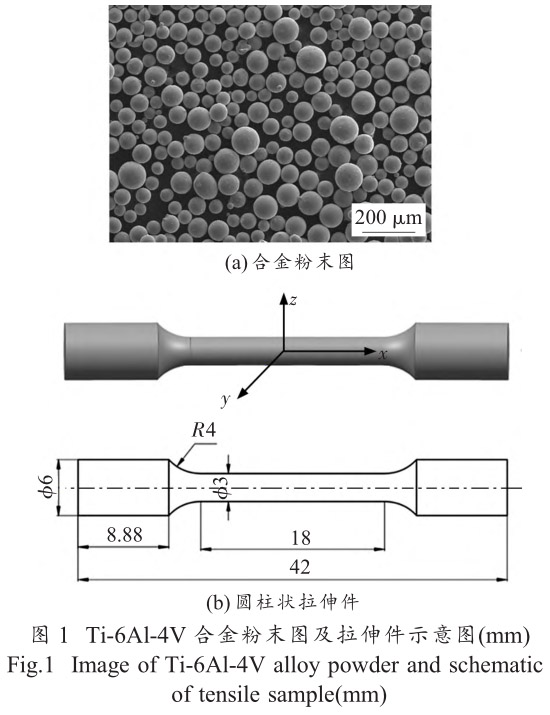

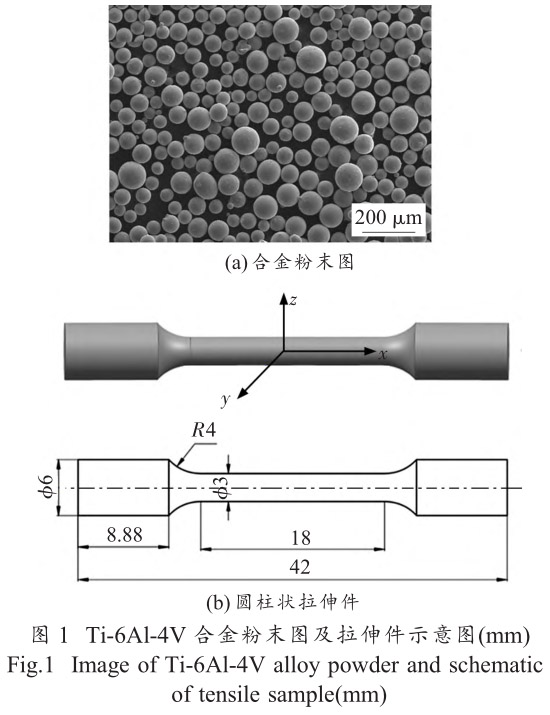

试验用 Ti-6Al-4V(TC4)合金粉末,粉末分散性良好,颗粒圆整,平均直径为 58μm,如图 1(a)所示。

Ti-6Al-4V 合金粉末的化学成分如表 1 所示。 试验使用的选区激光熔化仪器为通快 TruPrint1000,激光功率为 125W,光斑直径为 55μm,扫描间距为 80μm,铺粉层厚为 20 μm(z 增量),扫描速度为 705、805、905、1005、1105 mm/s, 成 型 过 程 中 层 间 旋 转67°,层内为往复式扫描。 通过 SLM 技术制备拉伸件,“z”为构建方向,“x”为激光步进方向,即水平方向,具体尺寸如图 1(b)所示。

为了探究激光扫描速度对孔隙率和孔洞的形貌以 及 三 维 分 布 情 况 的 影 响 , 使 用 X 射 线 显 微 镜(XRM,ZeissXradia520Versa)对TC4钛合金成型件进行扫描测试,使用 ORS 软件对测试数据进行计算和图像渲染处理, 分析成型件的孔隙率和材料内部孔洞的形貌、尺寸和三维空间分布情况。

为了探究激光扫描速度对显微组织的影响,将每 个 样 品 的 x-y 面 分 别 经 400#、800#、1000#、2000#、3000# 水磨砂纸磨平,然后进行抛光,使用 X 射线衍射仪(XRD,Bruker-D8)在 30°~90°的 2θ 范围内扫描样品,使用 MDIJade 软件对衍射图谱进行计算处理,分析样品的物相组成。 使用 HNO3 :HF : H2O 为1:3:6 的腐蚀剂对抛光后的样品进行腐蚀,使用扫描电子显微镜(SEM,ZEISSGemini300)进行显微结构分析,使用电子背散射衍射(EBSD)功能分析物相分布。 在观察前先用砂纸将试样磨抛至呈光滑镜面

状, 然后按照高氯酸 : 正丁醇 : 甲醇为 1 : 3 : 6 的比例,配制电解抛光液,电压 30V,电流 1A,抛光时间25s,温度控制在-25℃左右进行电解抛光。

为了探究激光扫描速度对力学性能的影响,使用 Instron5969 万能拉伸试验机对样品水平方向进行拉伸试验,加载速度为 0.5 mm / min,使用扫描电子显微镜观察断口形貌。

2、结果与讨论

2.1 孔洞与孔隙率分析

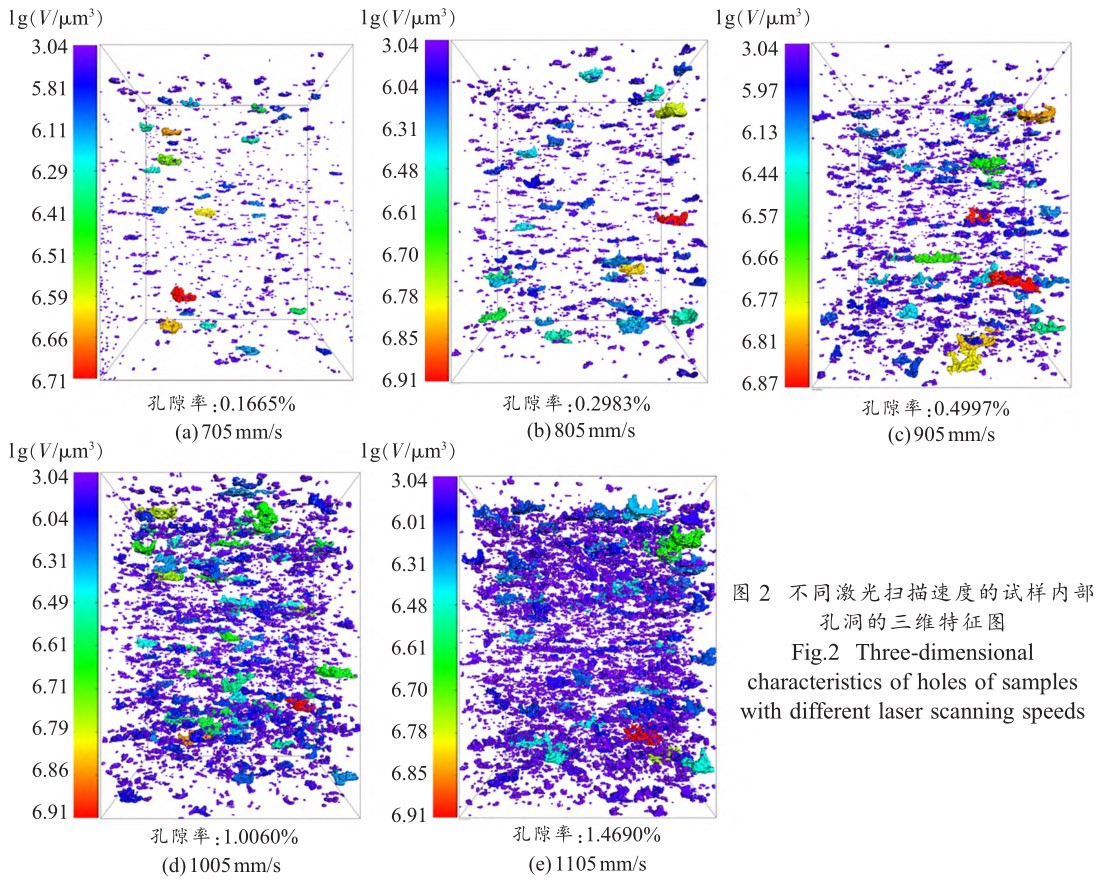

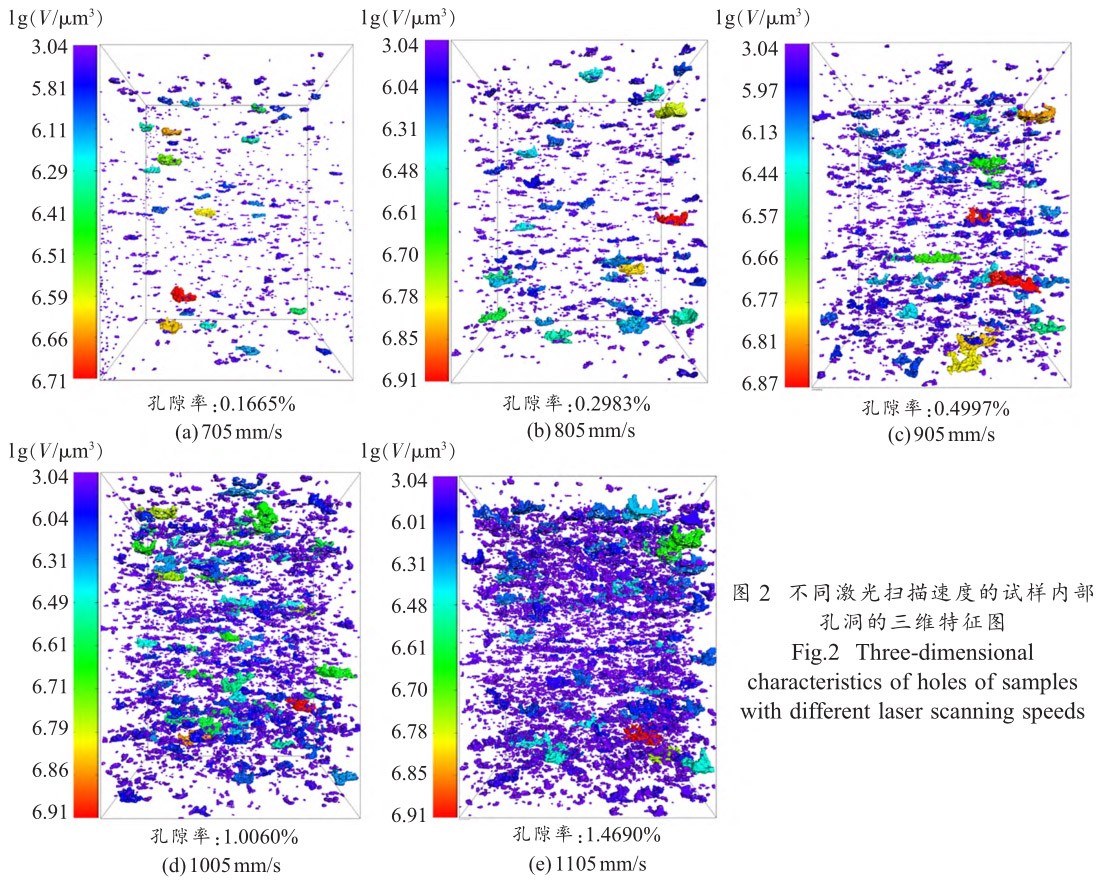

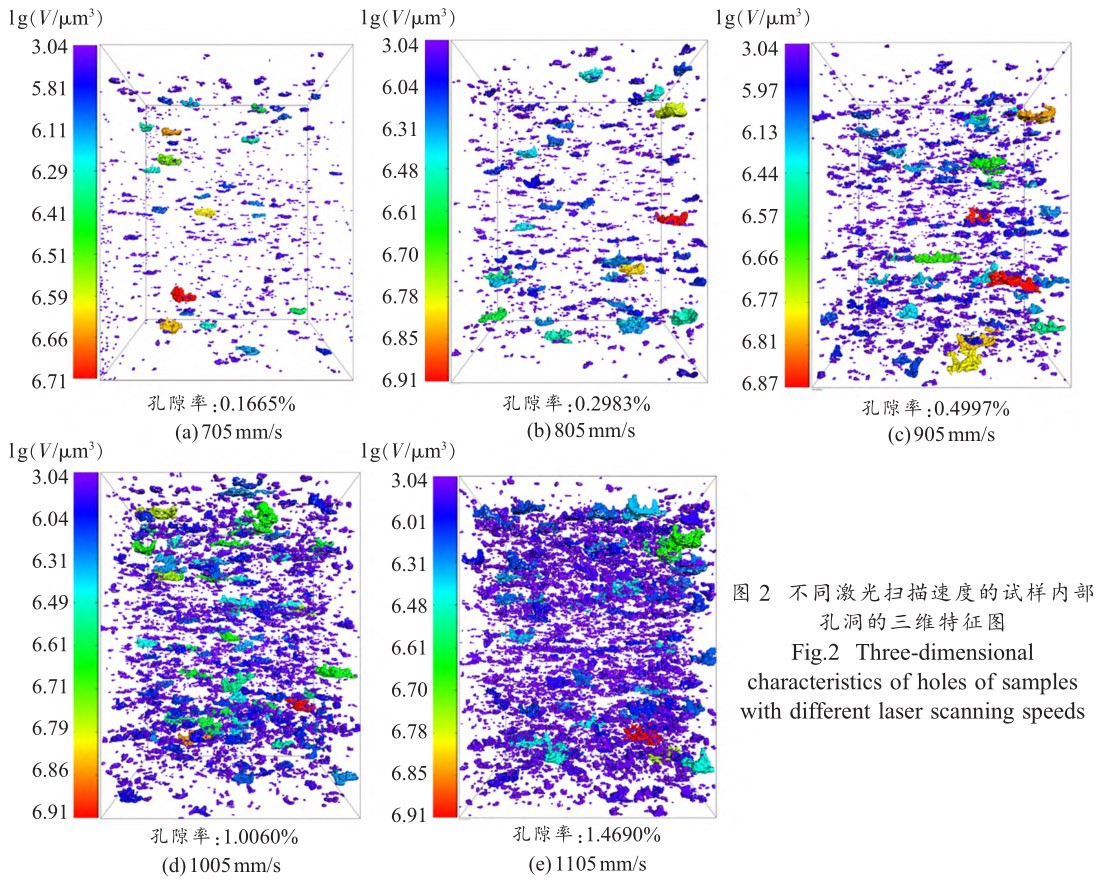

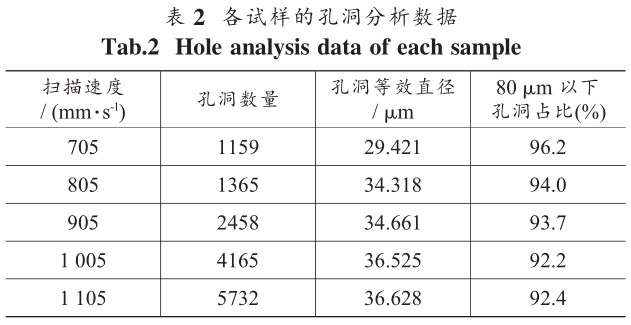

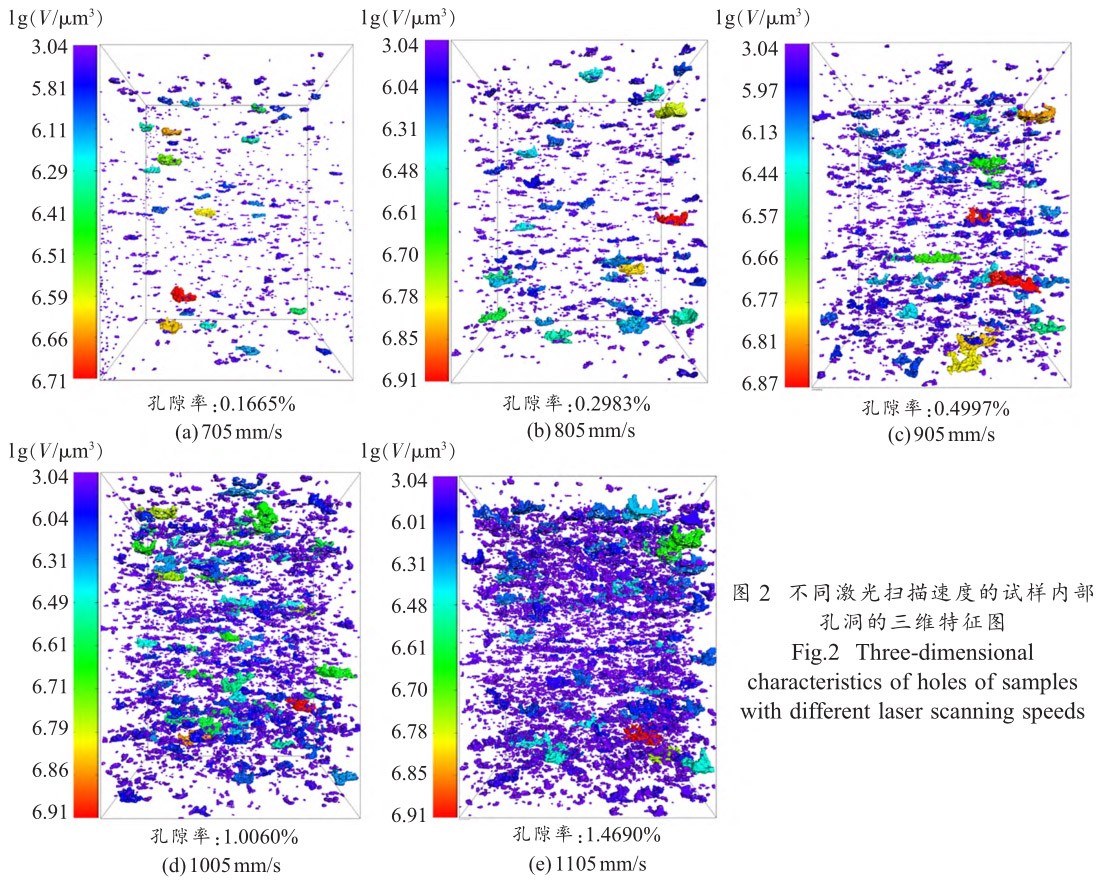

图 2 为不同激光扫描速度的试样内部孔洞三维特征图(彩图见电子版,下同),其中不同颜色代表试样内部不同体积的孔洞。由于孔洞的体积值比较小,因此对体积 V 数值取以 10 为底的对数 lgV。图 2 显示, 孔洞的 lgV 值一般都在 3~7 之间, 最小值为3.04,最大值为 6.91;随着激光扫描速度的增加,试样的孔隙率逐渐增加,致密度降低。当激光扫描速度为 705mm/s 时,试样的孔隙率最低,为 0.1665%,当扫描速度为 1105 mm/s 时, 试样的孔隙率最高,为1.4690%。 当激光扫描速度低于 905mm/s 时,试样的致密度可达到 99.5%以上。 所有试样内部只有孔洞并无裂纹,孔洞在三维空间内分布均匀,形貌并没有规则,有类球形孔洞、环形孔洞、柱状孔洞以及其他形状孔洞。 无规则的孔洞在材料内部延伸到不同方向,对微观组织产生割裂作用,在受力时容易引起应力集中,不规则柱状孔隙之间容易相互扩展桥接,对材料力学性能产生不利影响[9]。

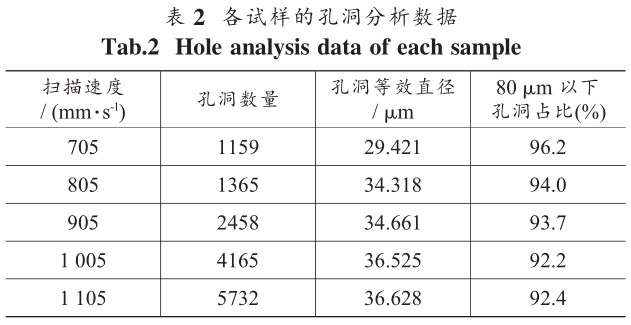

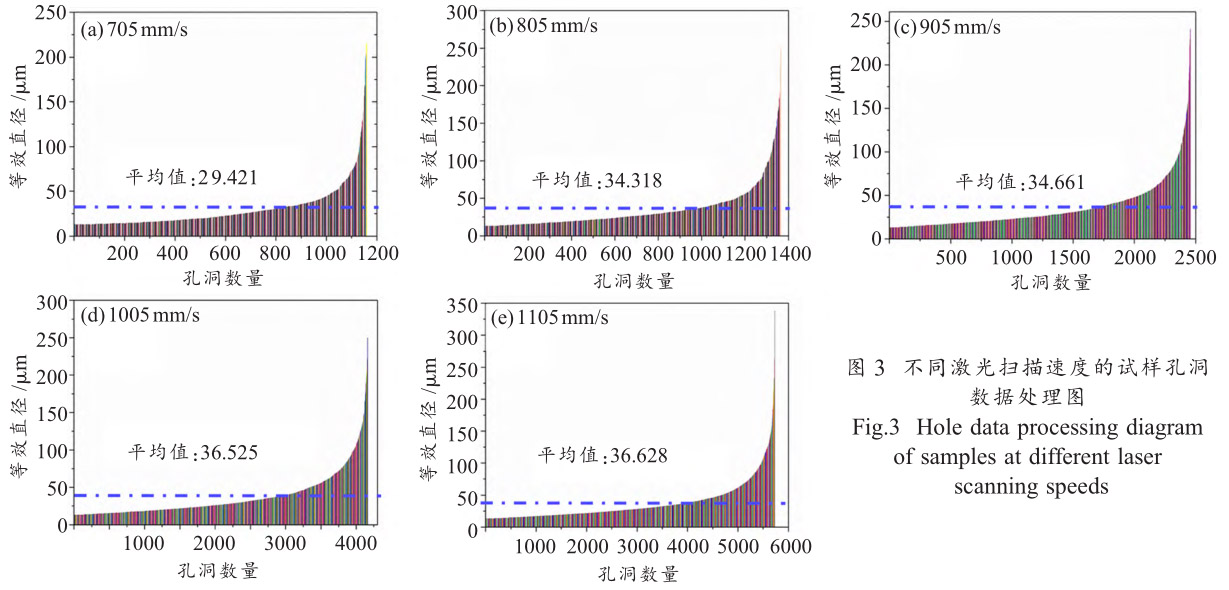

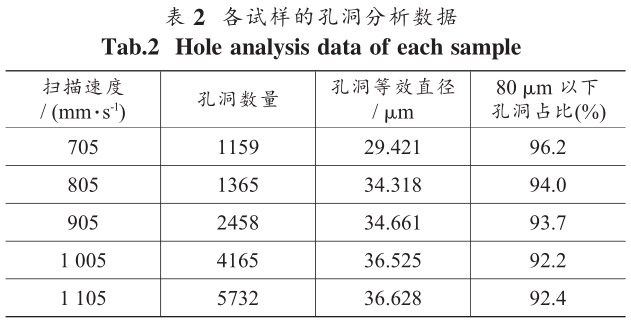

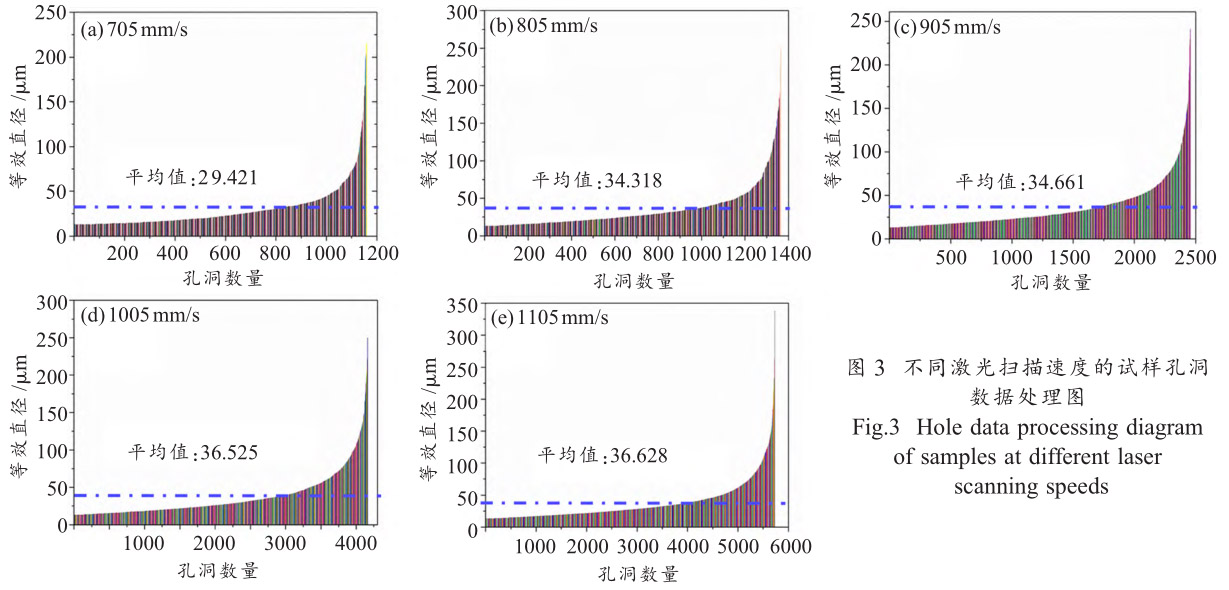

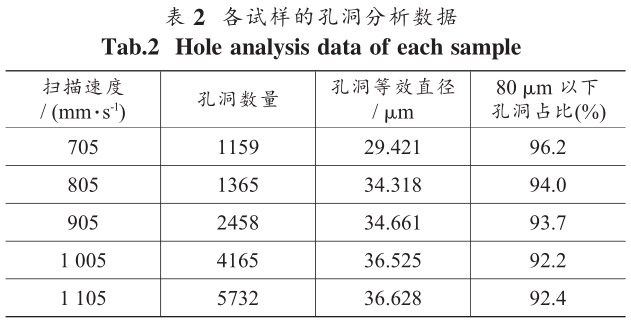

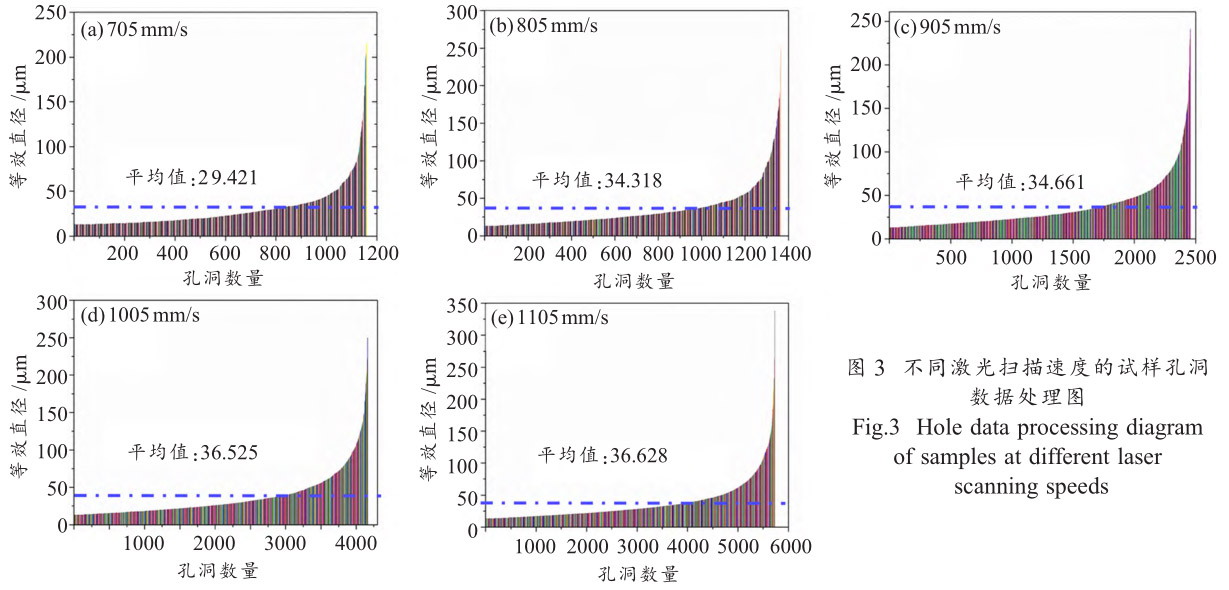

图 3 为不同激光扫描速度的试样孔洞数据处理图。由图 3 和表 2 可知,试样内部孔洞以分散的小于80μm 的小尺寸孔洞为主, 占比超过 90%。 存在少量超过 80μm 的大尺寸孔洞, 但其占比少于 10%,其中最大孔洞可达到 250~350μm。 随着激光扫描速度的增加,相同体积内的孔洞数量增加,孔洞的平均等效直径增加。 激光扫描速度为 705mm/s 时,相同体积内孔洞数量最少,为 1159 个,平均等效直径最小,为 29.421μm。

一般认为,形成孔洞的原因有两个: 一是金属熔化过程中保护气体被裹挟到熔池内部形成的小型孔洞, 二是激光扫描轨道间以及层与层之间存在未熔化或者欠熔化的粉末颗粒而导致的大型孔洞。随着激光扫描速度增加,激光热源与粉末床接触时间降低, 微熔池中裹挟的保护气来不及排出,造成小型孔洞增加,孔隙率增加;又由于激光热源对粉末的热输入量降低, 导致出现更多的未熔化或者欠熔化的颗粒,从而导致大尺寸孔洞增加,孔洞平均等效直径增加。

2.2 显微组织分析

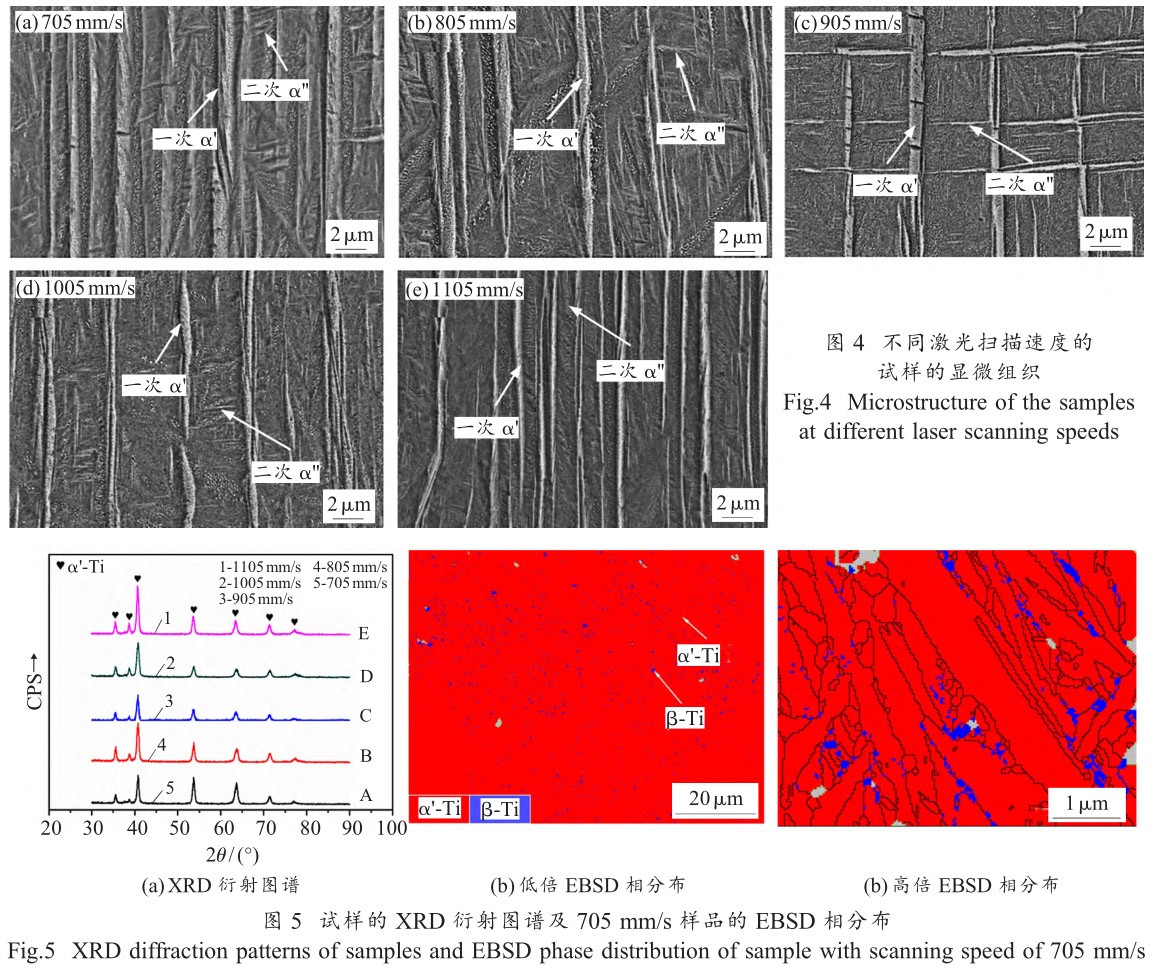

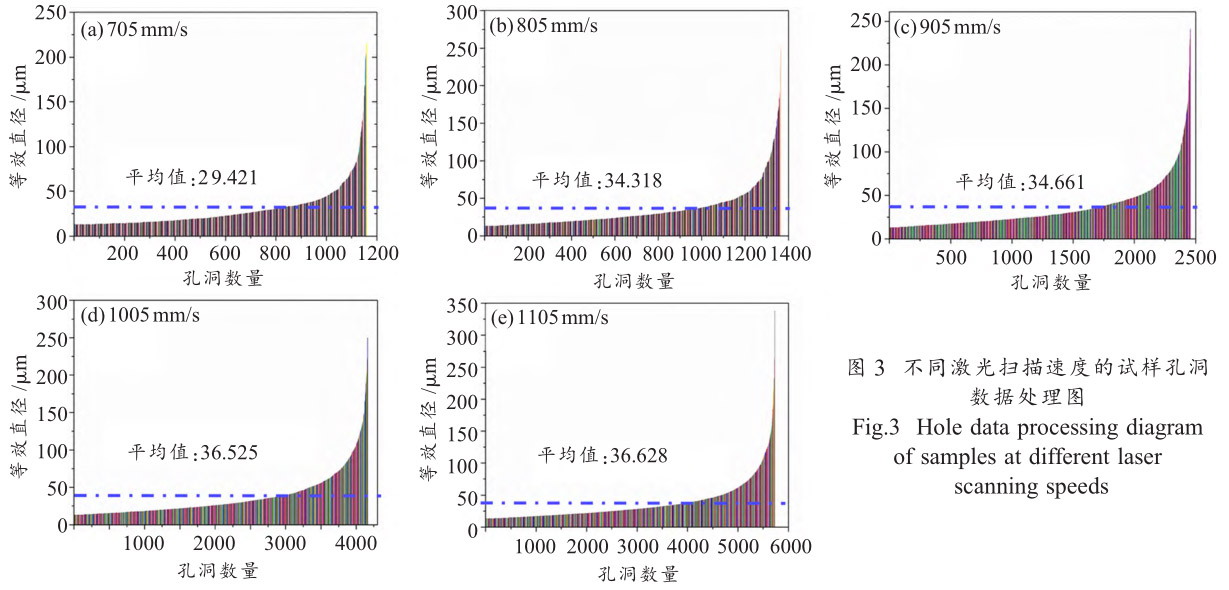

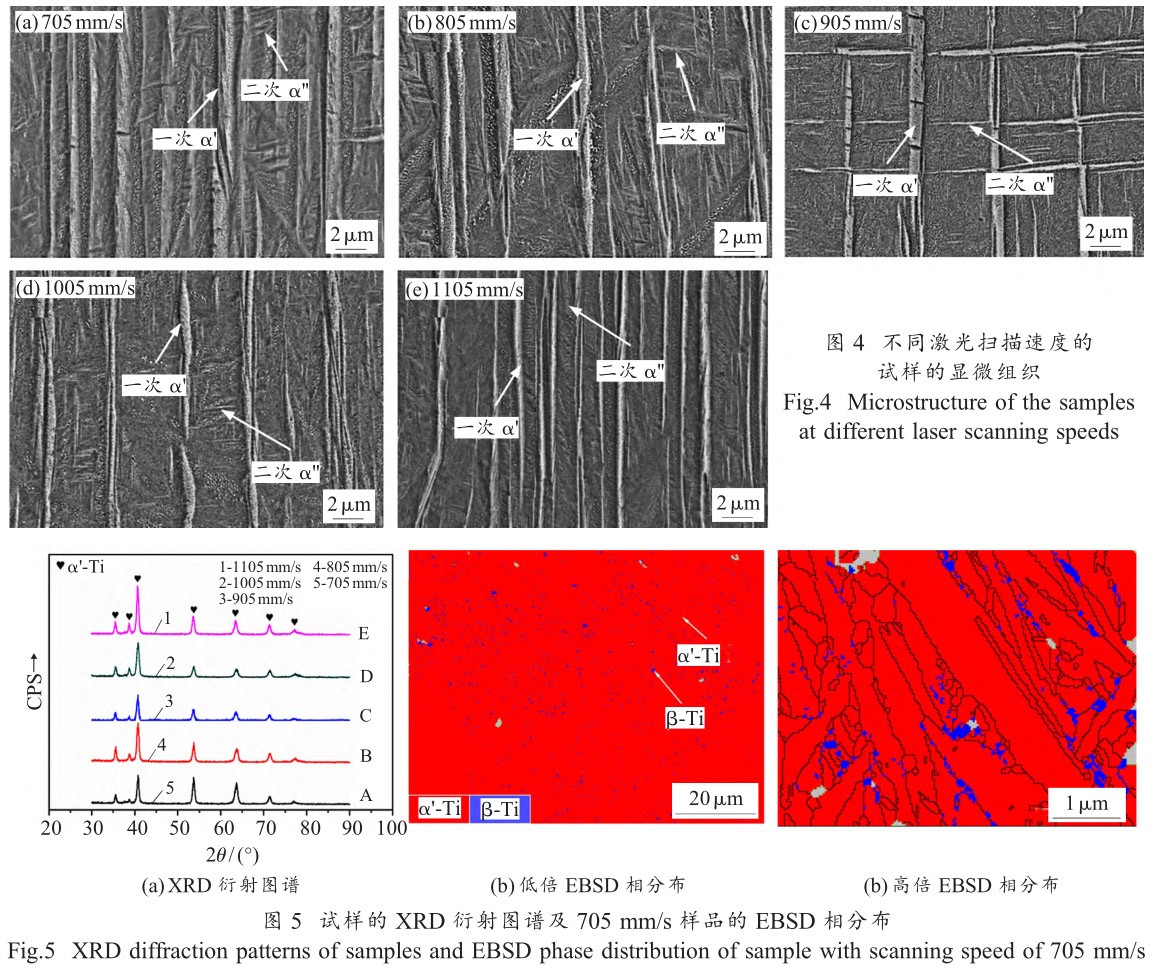

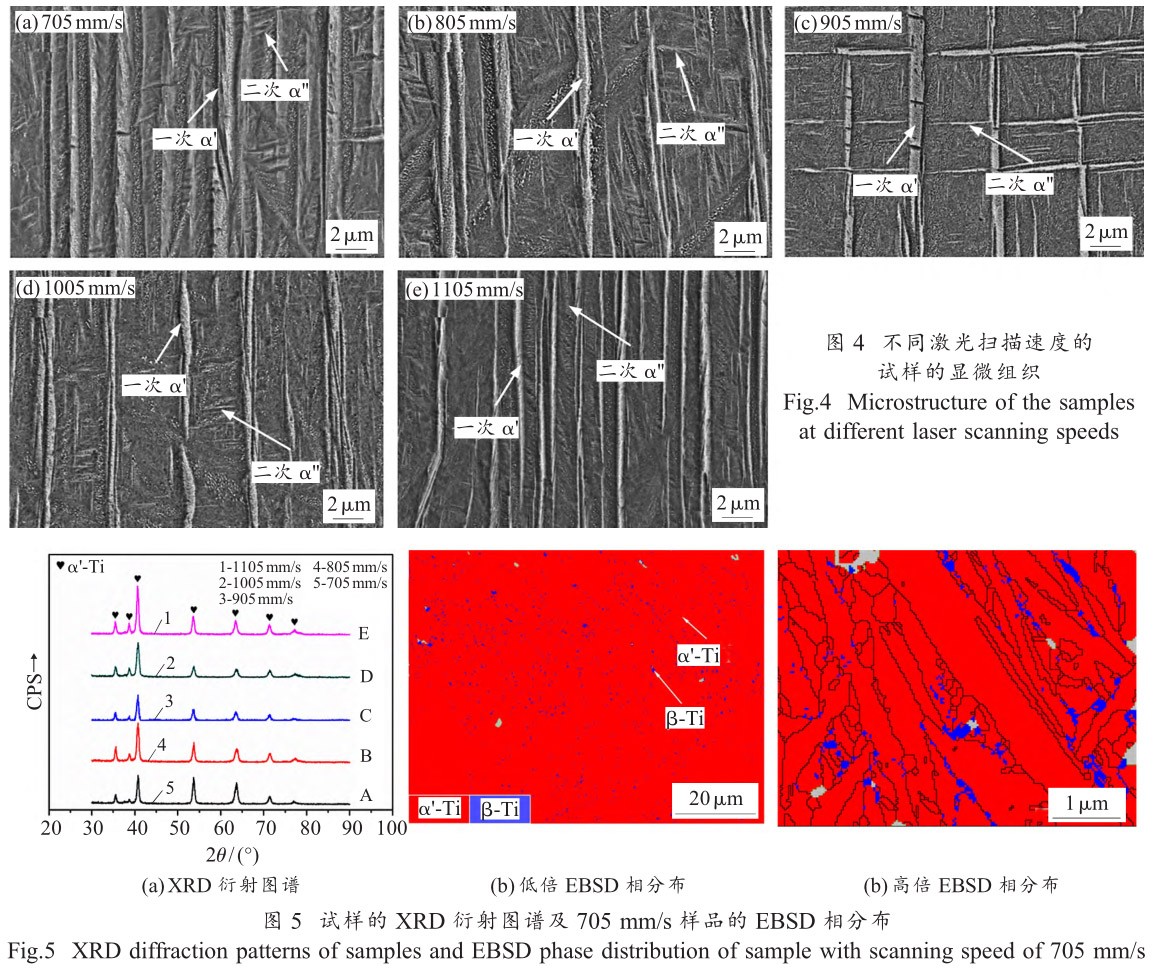

不同激光扫描速度的试样的显微组织如图 4 所示, 试样的显微组织都主要由针状 α' 马氏体组成,包含大尺寸的一次马氏体和小尺寸的二次马氏体,其中二次马氏体是由亚稳态的一次马氏体受热分解形成[10]。 随着激光扫描速度的增加,一次马氏体的平均 宽 度 降 低 , 当 扫 描 速 度 为 705、805、905、1005、1105mm/s 时,一次马氏体的平均宽度分别为 0.81、0.78、0.74、0.66、0.63μm。 这是由于随着扫描速度增加,激光热源与粉末床作用时间减少,激光热源对粉末床的热输入量降低,冷却时间减少,一次马氏体来不及长大的缘故。

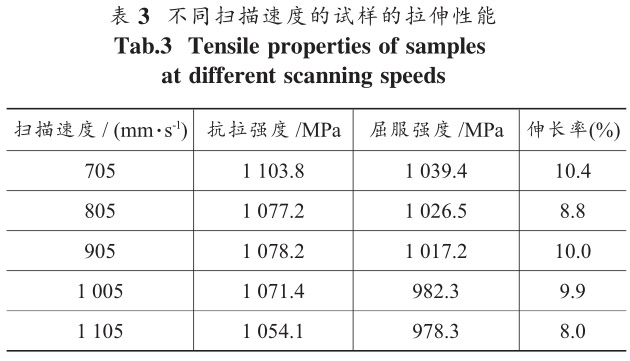

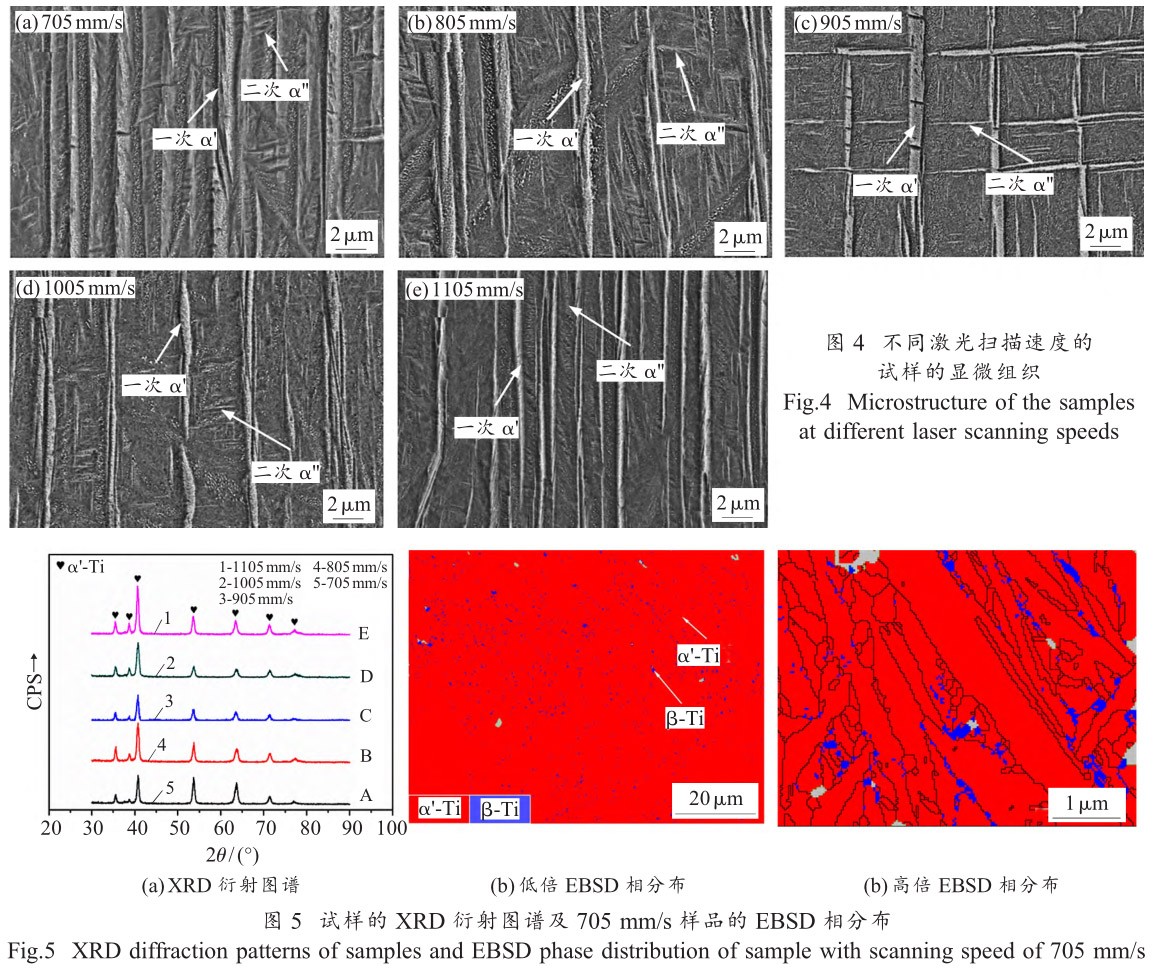

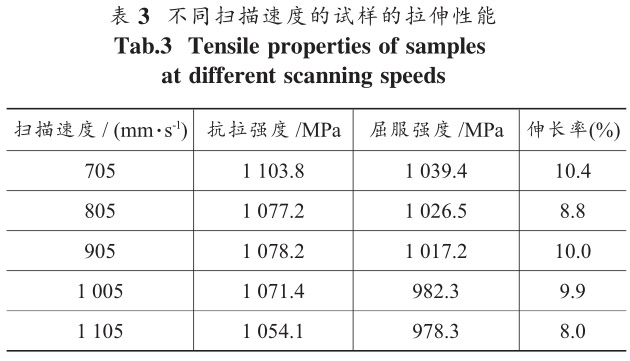

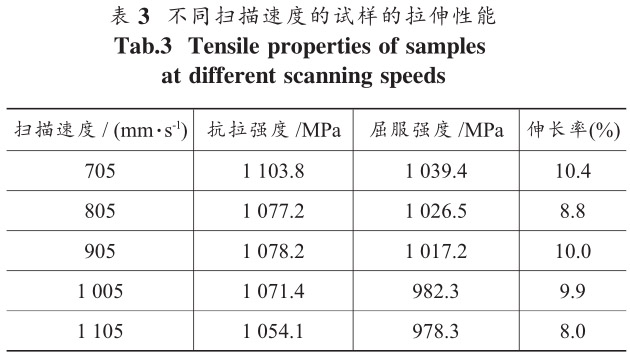

图 5(a)为不同激光扫描速度下试样的 XRD 衍射图谱。 结果表明,不同激光扫描速度下,试样的基本 峰 型 是 相 同 的 , 都 以 α'-Ti ( 六 方 ,a=2.9511,b=2.9511,c=4.6843)为主要相,图谱中并没有发现明显的 β 相峰型。 本次试验采用 20μm 的铺粉厚度,冷却速度极大,β 相来不及转变为 α 相,而是主要通过切变的方式转变为 α'马氏体相[11],β 相的含量较少,XRD 设备无法精确检测到。 因此, 对各试样进行EBSD 分析。 图 5(b)为扫描速度为 705mm/s 的试样低倍 EBSD 相分布图,其中红色区域为 α'-Ti,蓝色区域为 β-Ti(体心立方,a=b=c=0.332),白色为未识别区域。 结果表明,试样存在 α' 和 β 两种相,其中 α'为主要相, 同时含有少量的残余 β 相, 含量约为2.7%。 图 5(c)为扫描速度为 705 mm/s 的试样高倍EBSD 相分布图,黑色线条为 α'马氏体的晶界,可见残余 β 相基本分布在 α'马氏体晶界处。

2.3 拉伸性能和断口形貌分析

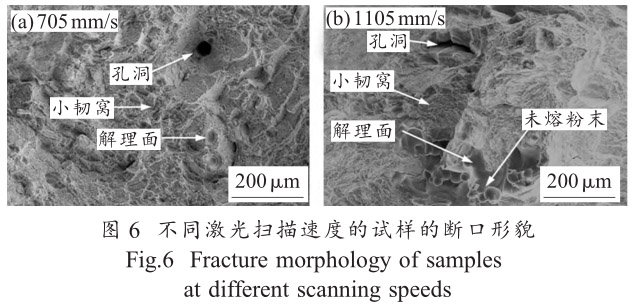

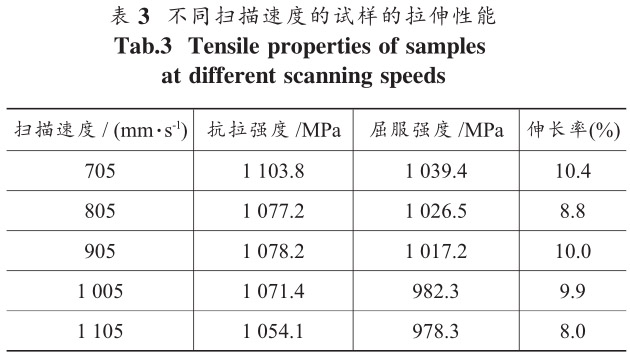

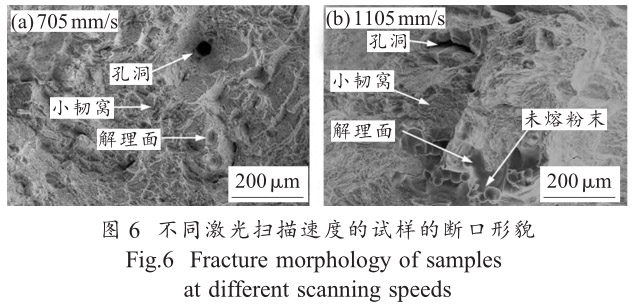

表 3 为不同激光扫描速度的试样的拉伸性能。

当激光扫描速度为 705mm/s 时, 试样的抗拉强度、屈服强度和伸长率最高,分别为 1103.8MPa、1039.4MPa、10.4%。随着激光扫描速度的增加,试样的伸长率变化不明显,抗拉强度、屈服强度逐渐降低。 由于孔洞是导致材料变形和断裂的重要因素, 因此抗拉强度和屈服强度的降低主要是由于孔隙率和平均孔洞尺寸的增加所导致的。

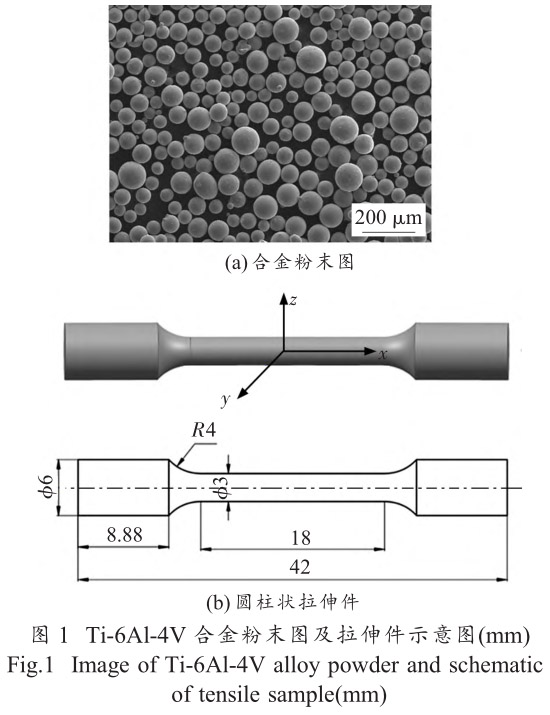

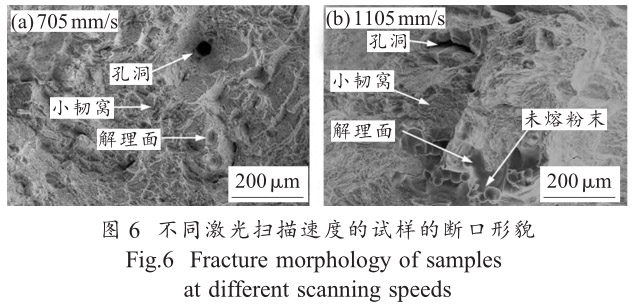

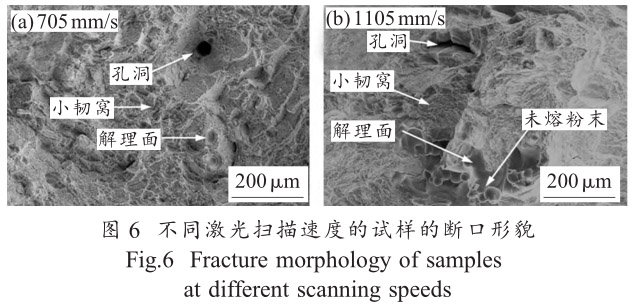

图 6 为扫描速度 705、1105mm/s 试样的拉伸断口形貌, 两种试样断口都主要由小韧窝和解理面组成,而且都出现了不同程度的孔洞。 从图 6(b)中还可以观察到明显未熔合的粉末颗粒, 这是由于随着激光扫描速度的增加, 激光束对粉末的热输入量降低,导致粉末熔合不充分,形成缺陷。在拉伸过程中,气孔周围会形成应力集中, 并先于其它部位达到材料的屈服极限成为裂纹源,形成裂纹后快速扩展,最终造成材料断裂。由图 6 可以看出,断口处既有平坦的解理面,又有小型韧窝,介于解理断裂和韧窝断裂之间,属于准解理断裂。

3、结论

(1) SLM 制备的TC4钛合金内部只有孔洞并无裂纹,孔洞在三维空间内分布均匀,以小于 80μm的小尺寸孔洞为主, 孔洞形貌不规则, 有类球形孔洞、环形孔洞、柱状孔洞以及其他形状孔洞。 随着激光扫描速度的增加,孔隙率和孔洞平均尺寸增加,当激 光 扫 描 速 度 为 705 mm/s 时 , 孔 隙 率 最 小 , 为0.1665%。 当激光扫描速度小于 905mm/s 时,致密度可以达到 99.5%以上。

(2) SLM 制备的TC4钛合金微观组织主要以针状α' 马氏体相为主, 含有少量残余β 相, 约为2.7%,当激光扫描速度为 705 mm/s 时,一次马氏体平均宽度最高,为 0.81μm,随着激光扫描速度增加,一次马氏体的平均宽度降低。

(3)当激光扫描速度为 705 mm/s 时,SLM 制备的TC4钛合金的抗拉强度、 屈服强度和伸长率最高,分别为 1103.8MPa、1039.4MPa、10.4%。 随着激光扫描速度增加,材料的抗拉强度、屈服强度逐渐降低,伸长率变化不大,属于准解理断裂类型。

参考文献:

[1]杨永强, 宋长辉, 王迪. 激光选区熔化技术及其在个性化医学中的应用[J]. 机械工程学报, 2014(21):140-151.

[2]冯 晓 甜 , 雷 剑 波 , 顾 宏 , 等.Effect of scanning speeds on electrochemical corrosion resistance of laser cladding TC4 alloy [J].Chinese Physics B,2019,28(2):383-390.

[3]Lawrence E M, Sara M G, Diana A R, et al.Metal fabrication by additive manufacturing using laser and electron beam melting technologies [J].Journal of Materials Science &Technology,2012,28(1):1-14.

[4]Ge Jinguo, Huang Jian, Lei Yongping, et al. Microstructural features and compressive properties of SLM Ti6Al4V lattice structures [J]. Surface & Coatings Technology,2020, 403:126419.

[5]Zhong H Z, Zhang X Y, Wang S X, et al. Examination of the twinning activity in additively manufactured Ti-6Al-4V[J].Materials & Design,2018,144: 14-24.

[6]Edwards P, Ramulu M. Fatigue performance evaluation of selective laser melted Ti-6Al-4V [J]. Materials Science and Engineering A, 2014,598:327-337.

[7]Kobryn P A, Semiatin S L. The laser additive manufacture of Ti-6Al-4V [J]. JOM:Journal of the Minerals, Metals and Materials Society, 2001,53(9):40-42.

[8]李吉帅, 戚文军, 李亚江, 等. 选区激光熔化工艺参数对Ti-6Al-4V 成 形 质 量 的 影 响 [J]. 材 料 导 报 ,2017,31(10):65-69.

[9]Ma Tiejun, Ge Jinguo, Chen Yan, et al. Observation of in-situ tensile wire-arc additively manufactured 205A aluminum part: 3D pore characteristics and microstructural evolution [J].Materials Letters 2019, 273: 266-269.

[10]Yang Jingjing,Yu Hanchen,Yin Jie, et al. Formation and control of martensite in Ti-6Al-4V alloy produced by selective laser melting[J]. Materials & Design,2016,108: 308-318.

[11]Thijs L, Verhaeghe F, Craeghs T, et al. A study of the microstructural evolution during selective laser melting of Ti-6Al-4V[J]. Acta Materialia, 2010, 58(9):3303-3312.

TC4钛合金凭借比强度高、抗疲劳特性高、耐腐蚀性好以及良好的生物相容性等优异性能,被广泛应用于医学、航空航天、汽车等领域[1-2]。 对于形状、结构复杂的零件,传统制造方法存在工艺复杂、精度低、材料利用率低、 生产周期长等缺点[3]。 选区激光熔化(SLM)是一种新型的增材制造技术,该技术首先通过系统自带的切片软件对模型切片,然后通过高能量密度的激光热源作用于粉末层使粉末熔化成微小熔池,经凝固后逐层堆积,最后形成一些结构复杂的零件[4]。

SLM 技术具有快速性、低成本、精度高等一系列优点[5],可以充分发挥出TC4钛合金的优势。

Edwards [6]等研究发现 ,选区激光熔化成形的TC4钛合金的疲劳寿命与其孔隙率有关, 孔隙会降低疲劳性能, 显微组织由垂直于扫描方向的柱状晶组成, 柱状晶组织内部包含了针状的马氏体 α' 相区。 Kobryn 等[7]对影响激光熔化成形TC4钛合金性能的因素进行了整理,激光熔化成形TC4钛合金的多方面性能都与其微观组织 α 相有关,而某些性能(疲劳性能)受初生 β 相特征(如晶粒尺寸、形态和晶体结构)的影响较大,而 α 和 β 相的相关参数受凝固过程中的形核、合金的生长特征及热循环控制,在激光熔化成形过程中, 激光功率、 激光斑点的大小、 形状以及激光扫描速度等都对热循环相变过程发挥了很大的作用。李吉帅[8]等研究得出在 450W激光功率、2500 mm/s 扫描速度、0.07 mm 扫描间距的工艺参数条件下,选区激光熔化成形 TC4 合金试样的致密度达97.8%。

前人对TC4钛合金孔隙率的研究是采用光学显微镜(OM)和扫描电子显微镜(SEM)观察孔隙大小、 形状和位置, 然后进行大量统计分析得出孔隙率,也有学者通过阿基米德排水法测量内部孔隙率,但这两种方法存在不可避免的误差,准确率较低,并且无法直观表征孔洞形貌和三维分布状态。本文借助X 射线显微镜 (XRM) 研究扫描速度对 SLM 成型TC4钛合金中孔洞的三维分布、 尺寸和形貌的影响,同时分析扫描速度对显微组织和力学性能的影响。

1、试验材料与方法

试验用 Ti-6Al-4V(TC4)合金粉末,粉末分散性良好,颗粒圆整,平均直径为 58μm,如图 1(a)所示。

Ti-6Al-4V 合金粉末的化学成分如表 1 所示。 试验使用的选区激光熔化仪器为通快 TruPrint1000,激光功率为 125W,光斑直径为 55μm,扫描间距为 80μm,铺粉层厚为 20 μm(z 增量),扫描速度为 705、805、905、1005、1105 mm/s, 成 型 过 程 中 层 间 旋 转67°,层内为往复式扫描。 通过 SLM 技术制备拉伸件,“z”为构建方向,“x”为激光步进方向,即水平方向,具体尺寸如图 1(b)所示。

为了探究激光扫描速度对孔隙率和孔洞的形貌以及三维分布情况的影响 , 使用X射线显微镜(XRM,ZeissXradia520Versa)对TC4钛合金成型件进行扫描测试,使用 ORS 软件对测试数据进行计算和图像渲染处理, 分析成型件的孔隙率和材料内部孔洞的形貌、尺寸和三维空间分布情况。

为了探究激光扫描速度对显微组织的影响,将每个样品的x-y面分别经400#、800#、1000#、2000#、3000# 水磨砂纸磨平,然后进行抛光,使用 X 射线衍射仪(XRD,Bruker-D8)在 30°~90°的 2θ 范围内扫描样品,使用 MDIJade 软件对衍射图谱进行计算处理,分析样品的物相组成。 使用 HNO3 :HF : H2O 为1:3:6 的腐蚀剂对抛光后的样品进行腐蚀,使用扫描电子显微镜(SEM,ZEISSGemini300)进行显微结构分析,使用电子背散射衍射(EBSD)功能分析物相分布。 在观察前先用砂纸将试样磨抛至呈光滑镜面

状, 然后按照高氯酸 : 正丁醇 : 甲醇为 1 : 3 : 6 的比例,配制电解抛光液,电压 30V,电流 1A,抛光时间25s,温度控制在-25℃左右进行电解抛光。

为了探究激光扫描速度对力学性能的影响,使用 Instron5969 万能拉伸试验机对样品水平方向进行拉伸试验,加载速度为 0.5 mm / min,使用扫描电子显微镜观察断口形貌。

2、结果与讨论

2.1 孔洞与孔隙率分析

图 2 为不同激光扫描速度的试样内部孔洞三维特征图(彩图见电子版,下同),其中不同颜色代表试样内部不同体积的孔洞。由于孔洞的体积值比较小,因此对体积 V 数值取以 10 为底的对数 lgV。图 2 显示, 孔洞的 lgV 值一般都在 3~7 之间, 最小值为3.04,最大值为 6.91;随着激光扫描速度的增加,试样的孔隙率逐渐增加,致密度降低。当激光扫描速度为 705mm/s 时,试样的孔隙率最低,为 0.1665%,当扫描速度为 1105 mm/s 时, 试样的孔隙率最高,为1.4690%。 当激光扫描速度低于 905mm/s 时,试样的致密度可达到 99.5%以上。 所有试样内部只有孔洞并无裂纹,孔洞在三维空间内分布均匀,形貌并没有规则,有类球形孔洞、环形孔洞、柱状孔洞以及其他形状孔洞。 无规则的孔洞在材料内部延伸到不同方向,对微观组织产生割裂作用,在受力时容易引起应力集中,不规则柱状孔隙之间容易相互扩展桥接,对材料力学性能产生不利影响[9]。

图 3 为不同激光扫描速度的试样孔洞数据处理图。由图 3 和表 2 可知,试样内部孔洞以分散的小于80μm 的小尺寸孔洞为主, 占比超过 90%。 存在少量超过 80μm 的大尺寸孔洞, 但其占比少于 10%,其中最大孔洞可达到 250~350μm。 随着激光扫描速度的增加,相同体积内的孔洞数量增加,孔洞的平均等效直径增加。 激光扫描速度为 705mm/s 时,相同体积内孔洞数量最少,为 1159 个,平均等效直径最小,为 29.421μm。

一般认为,形成孔洞的原因有两个: 一是金属熔化过程中保护气体被裹挟到熔池内部形成的小型孔洞, 二是激光扫描轨道间以及层与层之间存在未熔化或者欠熔化的粉末颗粒而导致的大型孔洞。随着激光扫描速度增加,激光热源与粉末床接触时间降低, 微熔池中裹挟的保护气来不及排出,造成小型孔洞增加,孔隙率增加;又由于激光热源对粉末的热输入量降低, 导致出现更多的未熔化或者欠熔化的颗粒,从而导致大尺寸孔洞增加,孔洞平均等效直径增加。

2.2 显微组织分析

不同激光扫描速度的试样的显微组织如图 4 所示, 试样的显微组织都主要由针状 α' 马氏体组成,包含大尺寸的一次马氏体和小尺寸的二次马氏体,其中二次马氏体是由亚稳态的一次马氏体受热分解形成[10]。 随着激光扫描速度的增加,一次马氏体的平均 宽 度 降 低 , 当 扫 描 速 度 为 705、805、905、1005、1105mm/s 时,一次马氏体的平均宽度分别为 0.81、0.78、0.74、0.66、0.63μm。 这是由于随着扫描速度增加,激光热源与粉末床作用时间减少,激光热源对粉末床的热输入量降低,冷却时间减少,一次马氏体来不及长大的缘故。

图 5(a)为不同激光扫描速度下试样的 XRD 衍射图谱。 结果表明,不同激光扫描速度下,试样的基本 峰 型 是 相 同 的 , 都 以 α'-Ti ( 六 方 ,a=2.9511,b=2.9511,c=4.6843)为主要相,图谱中并没有发现明显的 β 相峰型。 本次试验采用 20μm 的铺粉厚度,冷却速度极大,β 相来不及转变为 α 相,而是主要通过切变的方式转变为 α'马氏体相[11],β 相的含量较少,XRD 设备无法精确检测到。 因此, 对各试样进行EBSD 分析。 图 5(b)为扫描速度为 705mm/s 的试样低倍 EBSD 相分布图,其中红色区域为 α'-Ti,蓝色区域为 β-Ti(体心立方,a=b=c=0.332),白色为未识别区域。 结果表明,试样存在 α' 和 β 两种相,其中 α'为主要相, 同时含有少量的残余 β 相, 含量约为2.7%。 图 5(c)为扫描速度为 705 mm/s 的试样高倍EBSD 相分布图,黑色线条为 α'马氏体的晶界,可见残余 β 相基本分布在 α'马氏体晶界处。

2.3 拉伸性能和断口形貌分析

表 3 为不同激光扫描速度的试样的拉伸性能。

当激光扫描速度为 705mm/s 时, 试样的抗拉强度、屈服强度和伸长率最高,分别为 1103.8MPa、1039.4MPa、10.4%。随着激光扫描速度的增加,试样的伸长率变化不明显,抗拉强度、屈服强度逐渐降低。 由于孔洞是导致材料变形和断裂的重要因素, 因此抗拉强度和屈服强度的降低主要是由于孔隙率和平均孔洞尺寸的增加所导致的。

图 6 为扫描速度 705、1105mm/s 试样的拉伸断口形貌, 两种试样断口都主要由小韧窝和解理面组成,而且都出现了不同程度的孔洞。 从图 6(b)中还可以观察到明显未熔合的粉末颗粒, 这是由于随着激光扫描速度的增加, 激光束对粉末的热输入量降低,导致粉末熔合不充分,形成缺陷。在拉伸过程中,气孔周围会形成应力集中, 并先于其它部位达到材料的屈服极限成为裂纹源,形成裂纹后快速扩展,最终造成材料断裂。由图 6 可以看出,断口处既有平坦的解理面,又有小型韧窝,介于解理断裂和韧窝断裂之间,属于准解理断裂。

3、结论

(1) SLM 制备的TC4钛合金内部只有孔洞并无裂纹,孔洞在三维空间内分布均匀,以小于 80μm的小尺寸孔洞为主, 孔洞形貌不规则, 有类球形孔洞、环形孔洞、柱状孔洞以及其他形状孔洞。 随着激光扫描速度的增加,孔隙率和孔洞平均尺寸增加,当激 光 扫 描 速 度 为 705 mm/s 时 , 孔 隙 率 最 小 , 为0.1665%。 当激光扫描速度小于 905mm/s 时,致密度可以达到 99.5%以上。

(2) SLM 制备的TC4钛合金微观组织主要以针状α' 马氏体相为主, 含有少量残余β 相, 约为2.7%,当激光扫描速度为 705 mm/s 时,一次马氏体平均宽度最高,为 0.81μm,随着激光扫描速度增加,一次马氏体的平均宽度降低。

(3)当激光扫描速度为 705 mm/s 时,SLM 制备的TC4钛合金的抗拉强度、 屈服强度和伸长率最高,分别为 1103.8MPa、1039.4MPa、10.4%。 随着激光扫描速度增加,材料的抗拉强度、屈服强度逐渐降低,伸长率变化不大,属于准解理断裂类型。

参考文献:

[1]杨永强, 宋长辉, 王迪. 激光选区熔化技术及其在个性化医学中的应用[J]. 机械工程学报, 2014(21):140-151.

[2]冯 晓 甜 , 雷 剑 波 , 顾 宏 , 等.Effect of scanning speeds on electrochemical corrosion resistance of laser cladding TC4 alloy [J].Chinese Physics B,2019,28(2):383-390.

[3]Lawrence E M, Sara M G, Diana A R, et al.Metal fabrication by additive manufacturing using laser and electron beam melting technologies [J].Journal of Materials Science &Technology,2012,28(1):1-14.

[4]Ge Jinguo, Huang Jian, Lei Yongping, et al. Microstructural features and compressive properties of SLM Ti6Al4V lattice structures [J]. Surface & Coatings Technology,2020, 403:126419.

[5]Zhong H Z, Zhang X Y, Wang S X, et al. Examination of the twinning activity in additively manufactured Ti-6Al-4V[J].Materials & Design,2018,144: 14-24.

[6]Edwards P, Ramulu M. Fatigue performance evaluation of selective laser melted Ti-6Al-4V [J]. Materials Science and Engineering A, 2014,598:327-337.

[7]Kobryn P A, Semiatin S L. The laser additive manufacture of Ti-6Al-4V [J]. JOM:Journal of the Minerals, Metals and Materials Society, 2001,53(9):40-42.

[8]李吉帅, 戚文军, 李亚江, 等. 选区激光熔化工艺参数对Ti-6Al-4V 成 形 质 量 的 影 响 [J]. 材 料 导 报 ,2017,31(10):65-69.

[9]Ma Tiejun, Ge Jinguo, Chen Yan, et al. Observation of in-situ tensile wire-arc additively manufactured 205A aluminum part: 3D pore characteristics and microstructural evolution [J].Materials Letters 2019, 273: 266-269.

[10]Yang Jingjing,Yu Hanchen,Yin Jie, et al. Formation and control of martensite in Ti-6Al-4V alloy produced by selective laser melting[J]. Materials & Design,2016,108: 308-318.

[11]Thijs L, Verhaeghe F, Craeghs T, et al. A study of the microstructural evolution during selective laser melting of Ti-6Al-4V[J]. Acta Materialia, 2010, 58(9):3303-3312.

相关链接