TC4钛合金是一种典型的(α+β) 型钛合金,其名义成分为Ti-6Al-4V, 因比强度高和抗腐蚀性较好 ,被广泛应用于航空航天、船舰、电力等工业领域 ,作为相关重要装备核心零部件的结构材料。为了保证零件的力学性能与尺寸稳定性,通常采用应用较为广泛的非等温锻造工艺对其进行加工[1-3]。然而,TC4钛合金具有导热性能较差、锻造温度范围窄、应变速率敏感等特点,属于典型的难加工材料 ,极大地增加了锻造的加工难度,导致锻件易产生较大的残余应力。残余应力的存在会严重影响工件的使用性能和寿命:在制造过程中,残余应力会导致工件产生变形、开裂等工艺缺陷,并降低工件强度以及产品合格率;在服役过程中,残余应力会严重影响工件的疲劳强度、静力强度、应力腐蚀等力学性能,以及尺寸稳定性,会降低工件的服役可靠性,对装备的安全性造成严重威胁[4-6]。

目前,针对锻件残余应力的研究大多集中于热处理工艺参数的调控方面,以此达到减少残余应力和改善残余应力分布的目的[7-9]。然而,就目前的热处理技术而言,不可能完全消除锻件的残余应力,很多锻件在进行下一道工序之前,会由于残余应力的释放而引起锻件变形或者开裂,甚至在锻件经过后续加工与热处理并最终生产为合格零件时,零件内部仍然有部分残余应力是来自于锻件的残余应力[10-11]。因此,迫切需要开展非等温锻造关键工艺参数对TC4钛合金锻件残余应力的影响规律的研究。本文主要结合物理实验修正仿真模型,确保仿真精度,采用修正后的仿真模型分析了锻件残余应力的分布规律以及变形温度、变形程度、变形速度对 TC4钛合金锻件残余应力的影响规律,为生产实际提供一定的指导作用。

1、有限元模型的建立

1.1 锻造模拟分析

由于TC4钛合金的化学活性很强,当坯料温度达 到 800℃以上时,表面氧化膜会因高温而分解,失去保护作用。此时,暴露在空气中的坯料会与氧气发生反应,形成硬度高、塑性低的富氧α层 ,其会使钛合金在继续变形或者受力时发生表面开裂,影响锻件合格率[12]。所以,为了保证锻件质量,在实际生产过程中,从加热炉中取出坯料到开始锻造 之间的时间间隔会严格控制在15 s 以内,而在这段时间内,坯料涉及到空气传热过程,以及坯料与下模传热过程,存在温度损失。因此,为了尽量使数值模拟与生产实际相符合,在进行TC4钛合金非等温锻造及锻件残余应力仿真过程中,不仅要模拟锻造变形过程与锻后卸载冷却过程,还要模拟前期的空气传热过程以及坯料与下模传热过程,具体的模 拟过程如下:

( 1 )空气传热过程:模拟坯料从加热炉转移到下模具阶段的空气传热过程,设定坯料在空气中的移动时间为10s ;

( 2 )坯料与下模传热过程:模拟坯料转移至下模具台面后,在进行锻造之前的下模传热过程,设定坯料在下模具台面上的停留时间为2s;

( 3 )锻造变形过程:模拟坯料在上、下模具作用下发生塑性变形的过程;

( 4 )锻后卸载冷却过程:模拟坯料锻造完成后 ,离开下模具,在空气中冷却至室温的过程。锻件冷却至室温后,仍然存在于内部自相平衡的应力,即为锻件残余应力。

1.2 仿真模型的建立

采 用 Deform-3D 有限元软件,对非等温锻造下TC4钛合金锻件的残余应力进行模拟。由于锻件残余应力的模拟涉及到卸载和材料的弹塑性状态转化问题,因此,采用弹塑性有限元法进行仿真分析。

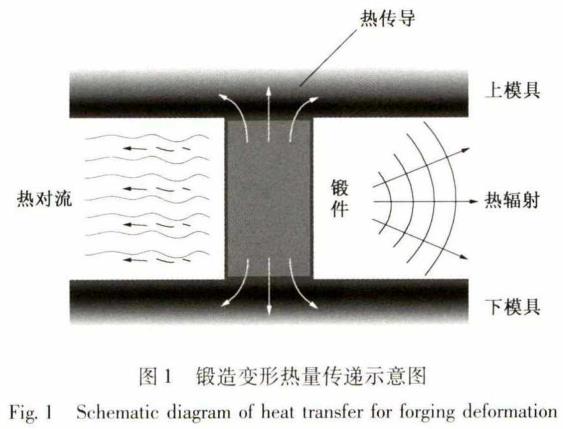

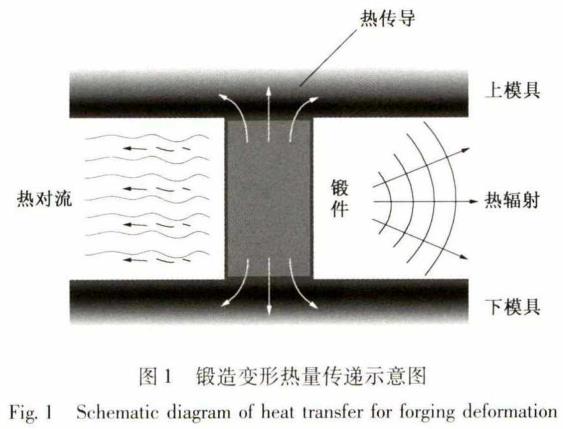

将坯料定义为弹塑性体,将模具定义为刚性体 ,由于坯料与模具之间,以及坯料与空气之间存在温度差,建立仿真模型时还需考虑坯料与模具之间的热传导、坯料与空气之间的热对流以及坯料的热辐射等仿真控制参数,其热量传递的示意图如图1所示。

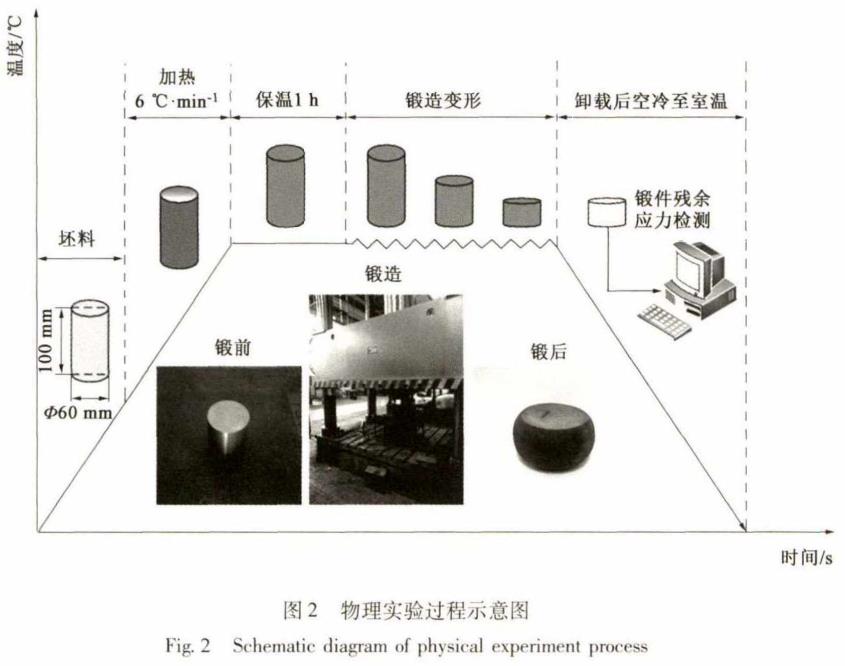

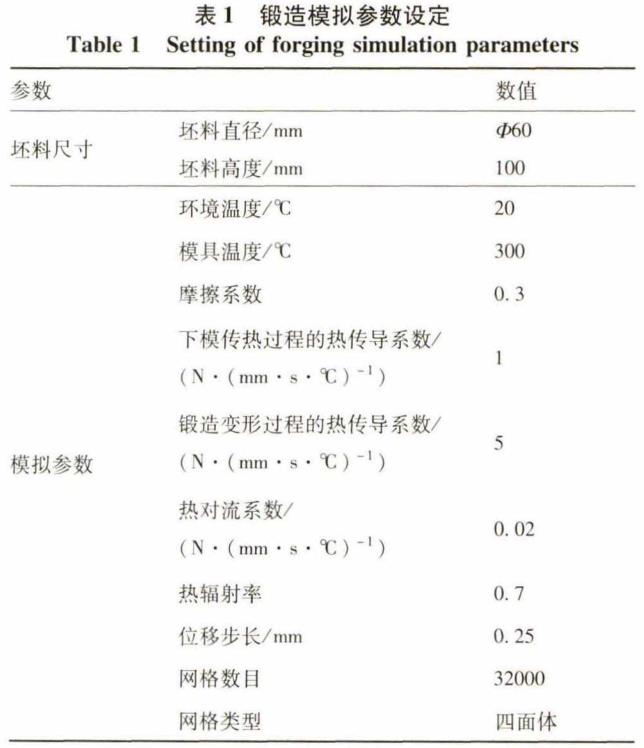

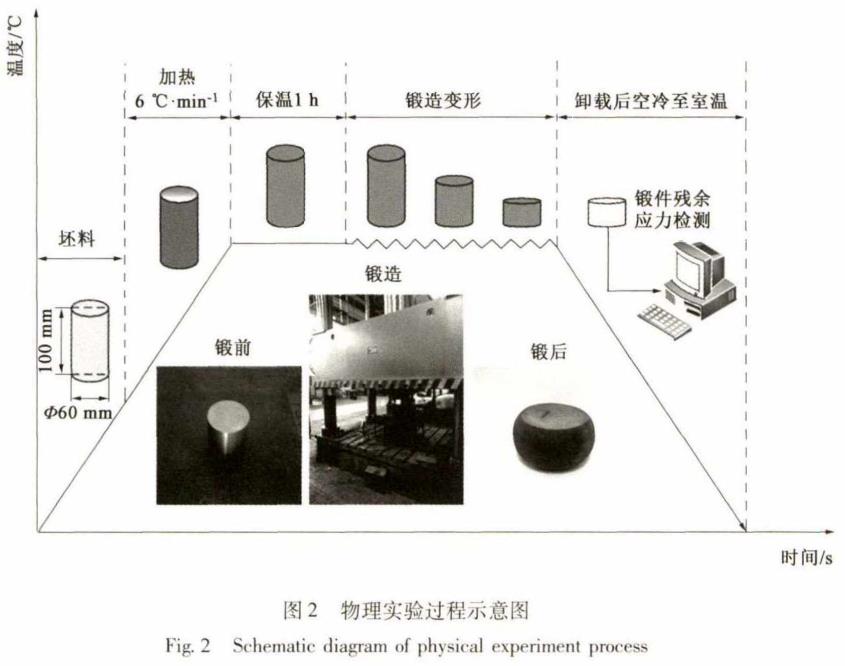

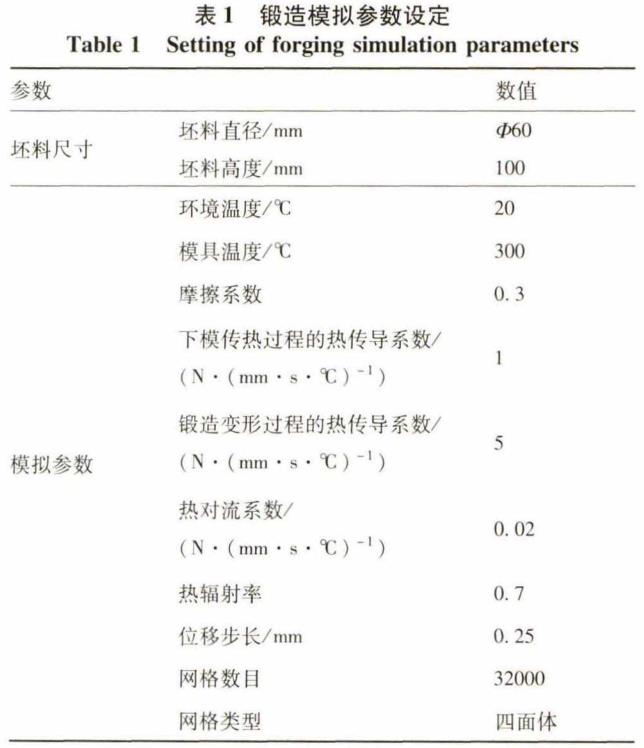

仿真控制参数的设置直接影响仿真结果的准确性 ,因此,本文结合物理实验和数值模拟对非等温锻造后TC4钛合金锻件的残余应力进行分析。首先 ,进行锻造实验与锻件残余应力检测实验,得到实际锻件残余应力,具体实验过程如图2 所示。以物理实验检测所得的锻件残余应力为分析依据 ,实现相对应的仿真模拟,分析实验结果与仿真结果的误差,调整仿真控制参数,直至仿真所得残余应力尽可能地接近实验测量的残余应力值,建立更加准确的有限元分析模型,所得具体的模拟参数如 表 1 所示。

1.3 模拟结果分析

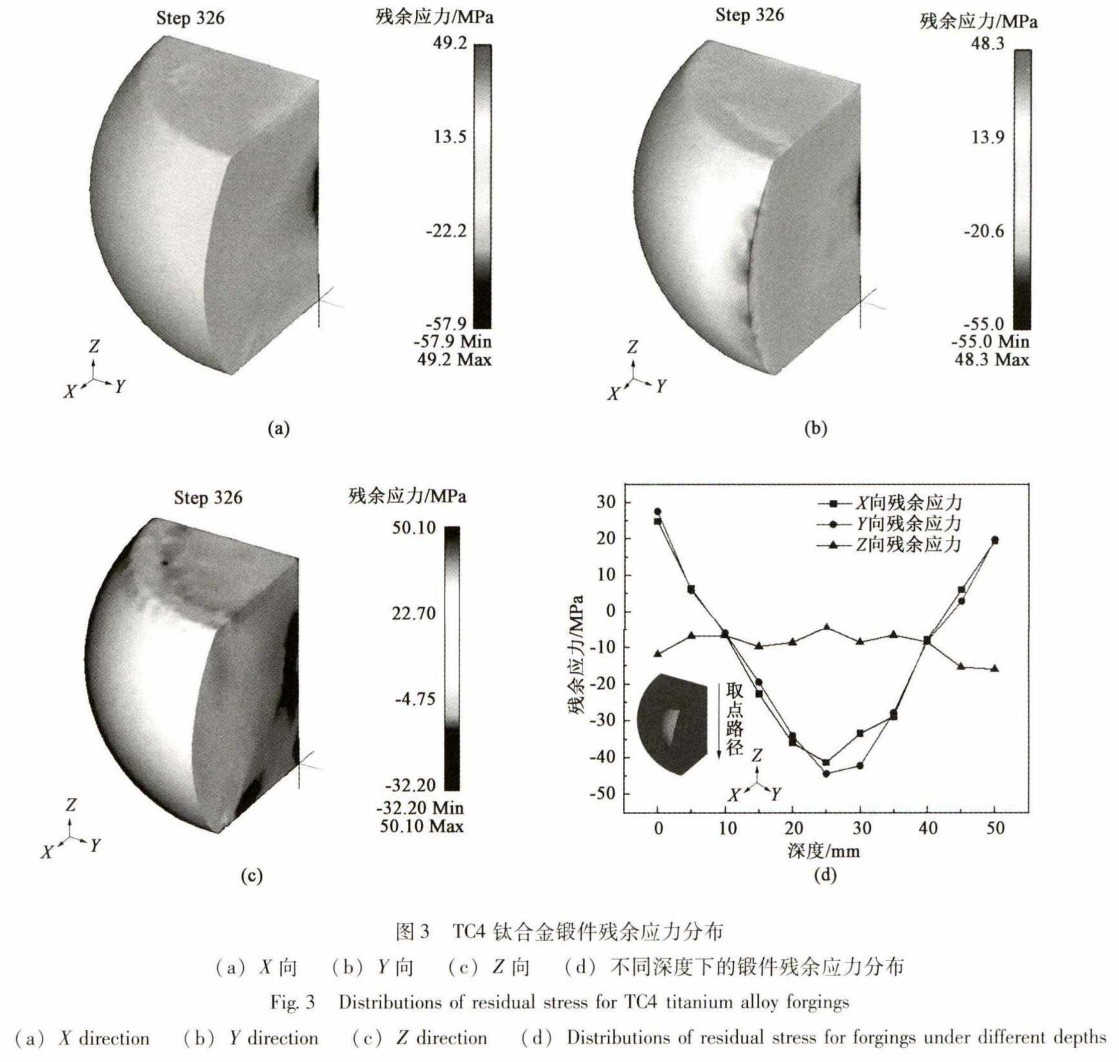

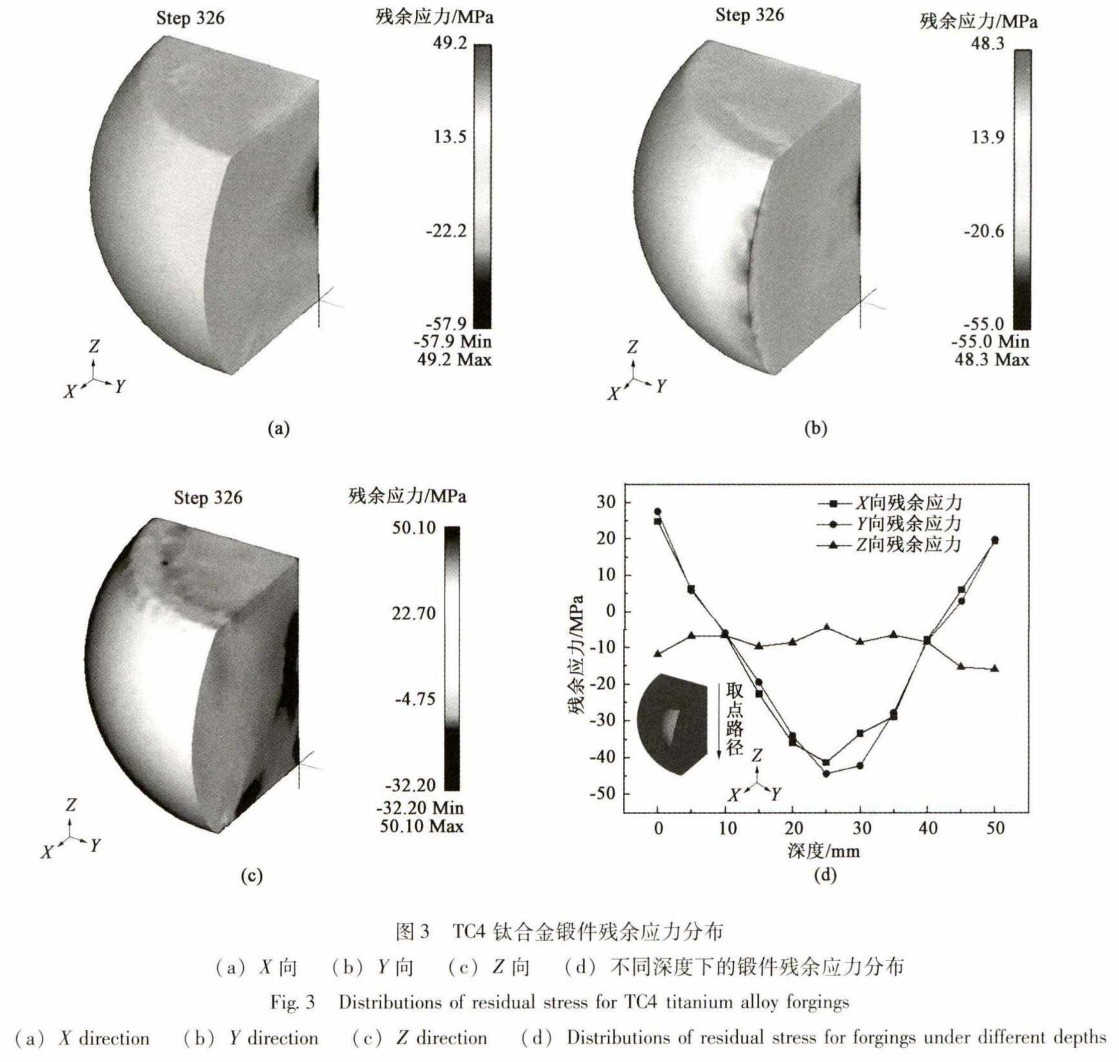

为了直观地展现TC4钛合金锻件残余应力的演化规律,现 根 据 工 程 实 际 选 取 1 组锻造工艺参数(变形温度为925℃ 、变形程度为50% 、变形速度为100mm.s-1 )进行仿真分析,分别截取该工艺参数下坯料的X、 Y、Z3向残余应力进行分析,如图 3a、图 3b 和图 3c 所示,并沿锻件中心轴线方向自上而下,每 隔5mm均勻取点,展示不同深度下锻件残余应力的分布图,如图3d 所示。

规定图3 中的正值为拉应力、负值为压应力。从图3a、图 3b 和图 3d 可以看出,锻件在X 向与Y向上的残余应力分布特征基本类似,均关于轴线中心呈对称分布,且分布不均,在中心轴线方向上,表层残余应力为拉应力、心部残余应力为压应力,从表层至心部,残余应力由拉应力转化为压应力,且在中心处应力较为集中;从 图 3c 和图3d 可以看出,锻件在Z 向上的残余应力大部分分布较为均匀,且明显小于尤与F 向上的残余应力。

2、影响锻件残余应力的关键工艺参数分析

2.1 单因素分析方案的确定

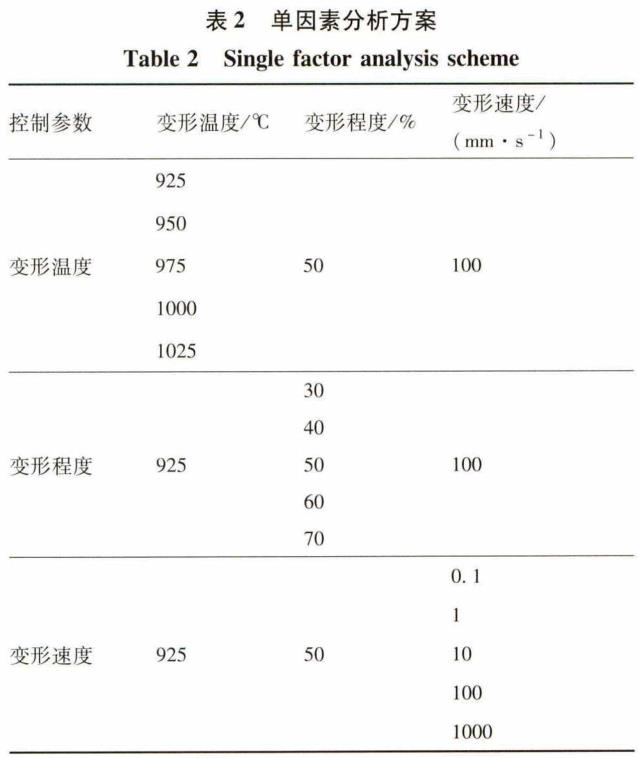

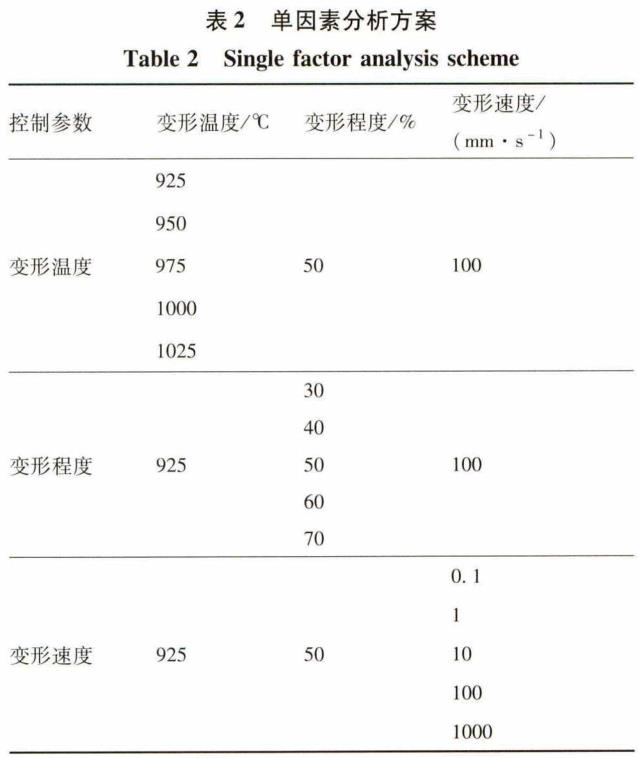

为了进一步地探究TC4钛合金在塑性成形过程中各锻造工艺参数对锻件残余应力的影响规律,本节根据TC4钛合金的相变温度 (985℃ )、锻造方法 、允许的锻造变形程度以及变形速度敏感程度等特点,确定单因素分析方案,如 表 2 所示。分析变形温度、变形程度、变形速度3 个关键工艺参数对TC4钛合金锻件残余应力的影响规律。

2.2 变形温度对锻件残余应力的影响

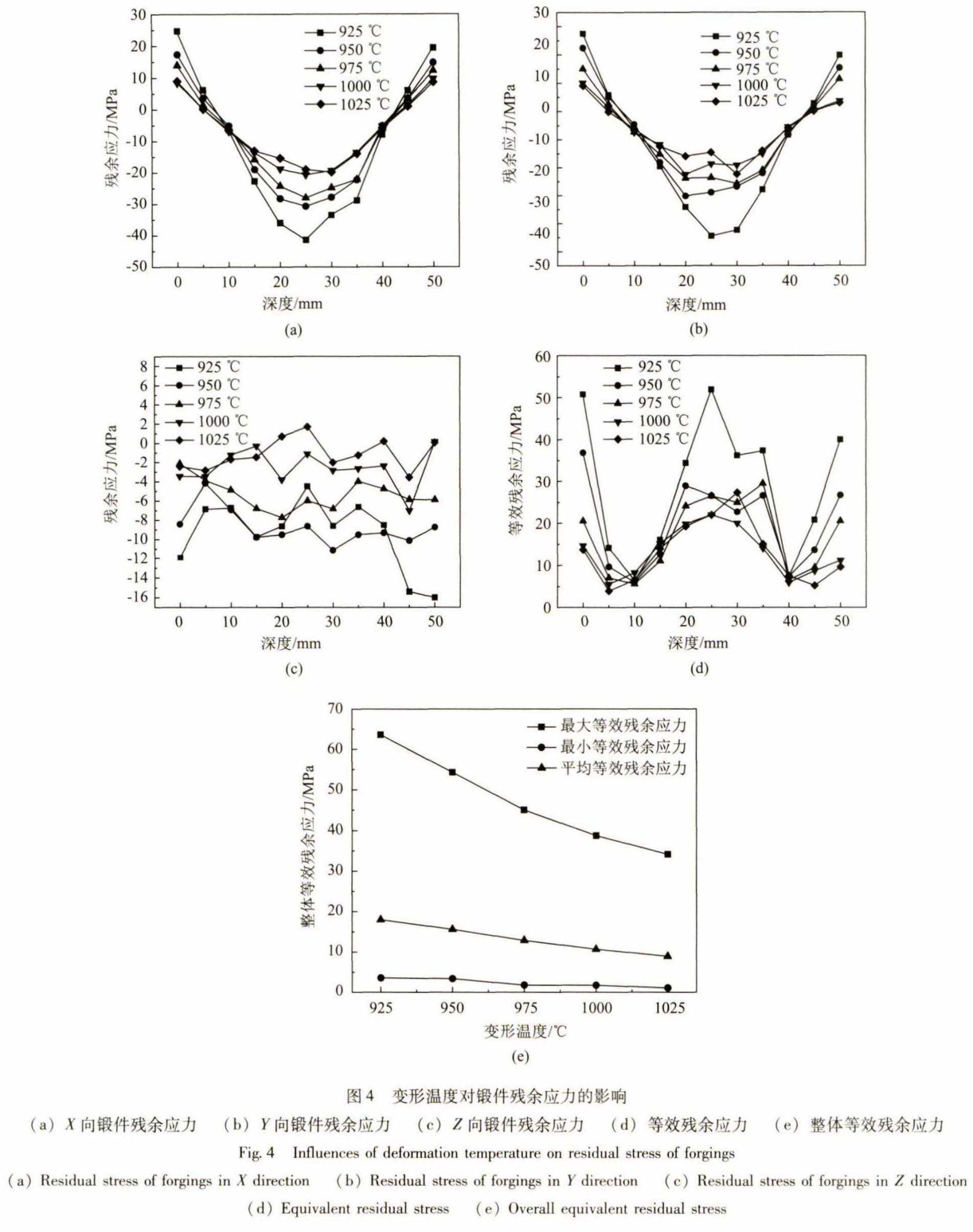

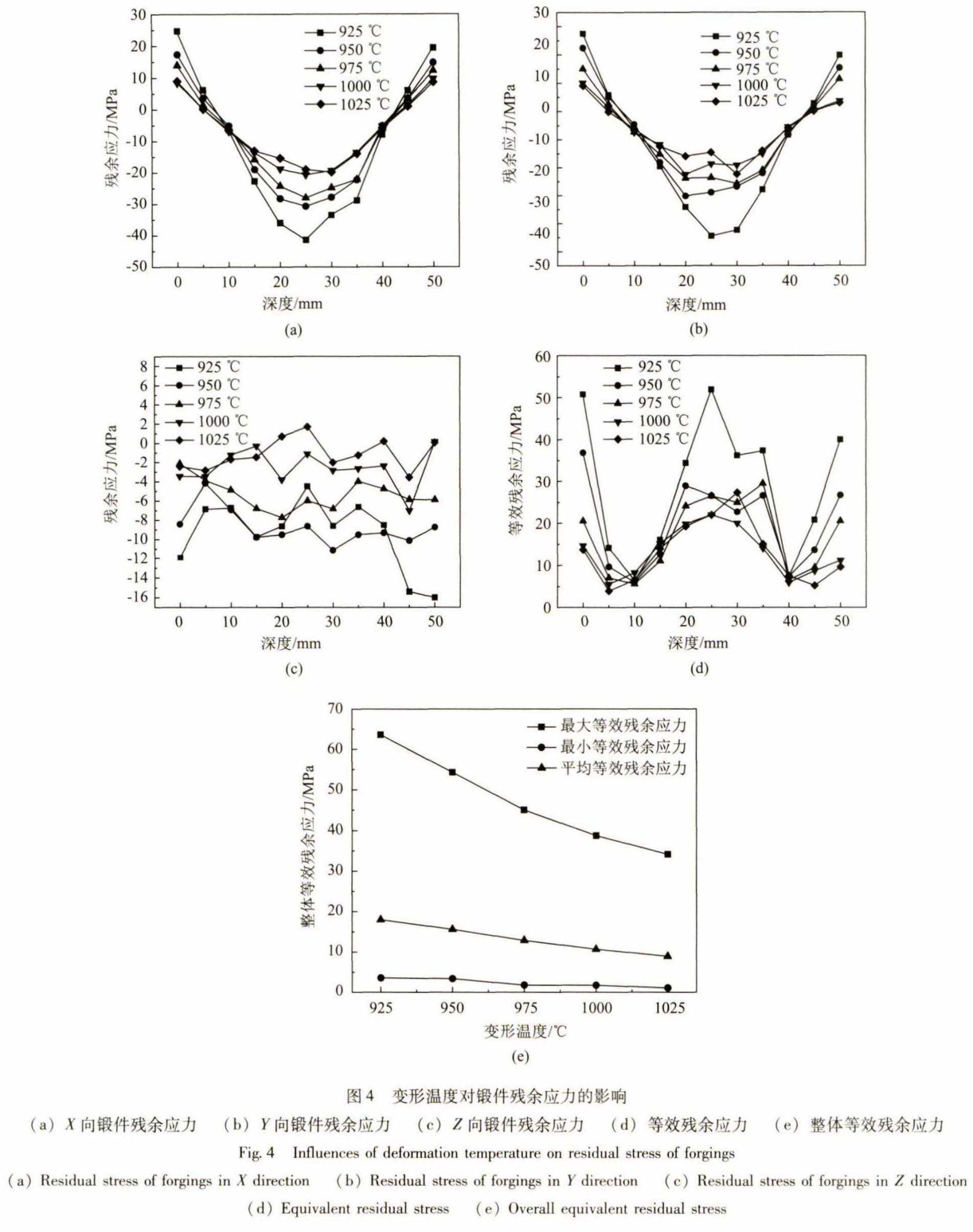

取变形程度为50 % 、 变形速度为100mm.s-1模 拟 不 同 变 形 温 度 ( 925、950、975、1 0 0 0 和1025℃ ) 下 TC4钛合金锻件的残余应力,分析变形温度对残余应力的影响规律。沿锻件中心轴线方向自上而下取若干跟踪点,得到锻件在跟踪点处X、Y、Z的 3 向残余应力和等效残余应力,如 图 4a、图 41)、图4c•和图4(1所示,锻件全局内的最大等效残余应力、最小等效残余应力、平均等效残余应力如图4e 所示。

从图4 中可以看出:对比追踪点处的锻件残余应力发现,随着变形温度的升高,锻件残余应力不断下降,波动幅度逐渐变小,且当变形温度高于相变温度时,锻件残余应力更小,说明提高变形温度能降低锻件残余应力、改善残余应力分布;对比整体等效残余应力的变化,所得结论与之一致。这是因为:变 形 温 度 升 高 ,锻件塑性成形能力随之提高,变形抗力降低,改善了变形均匀性。

因此,选择变形温度时,为 了 减 小 残 余 应 力 ,结合 TC4钛合金相变特性,在一定范围内应尽量提高变形温度。

2.3 变形程度对锻件残余应力的影响

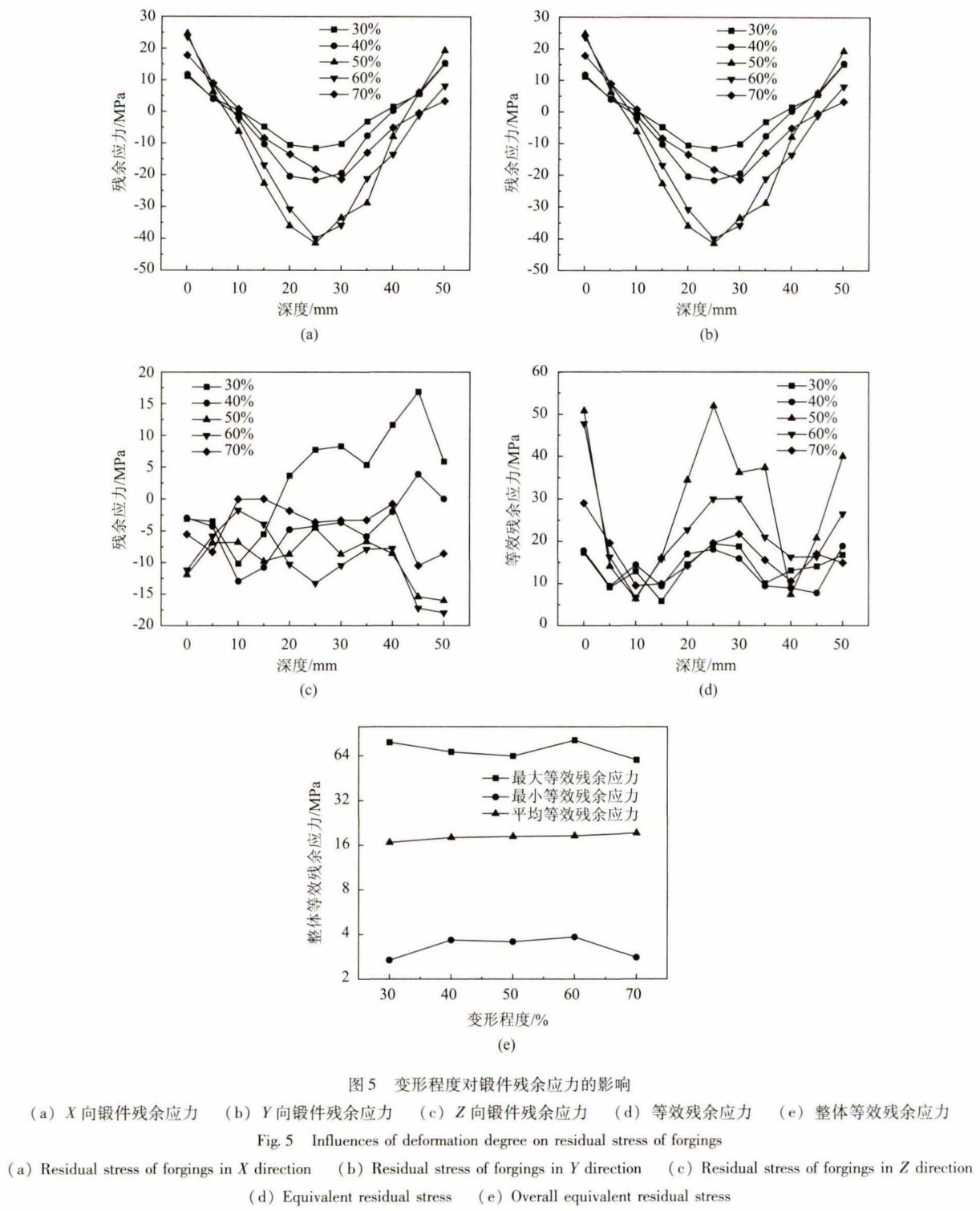

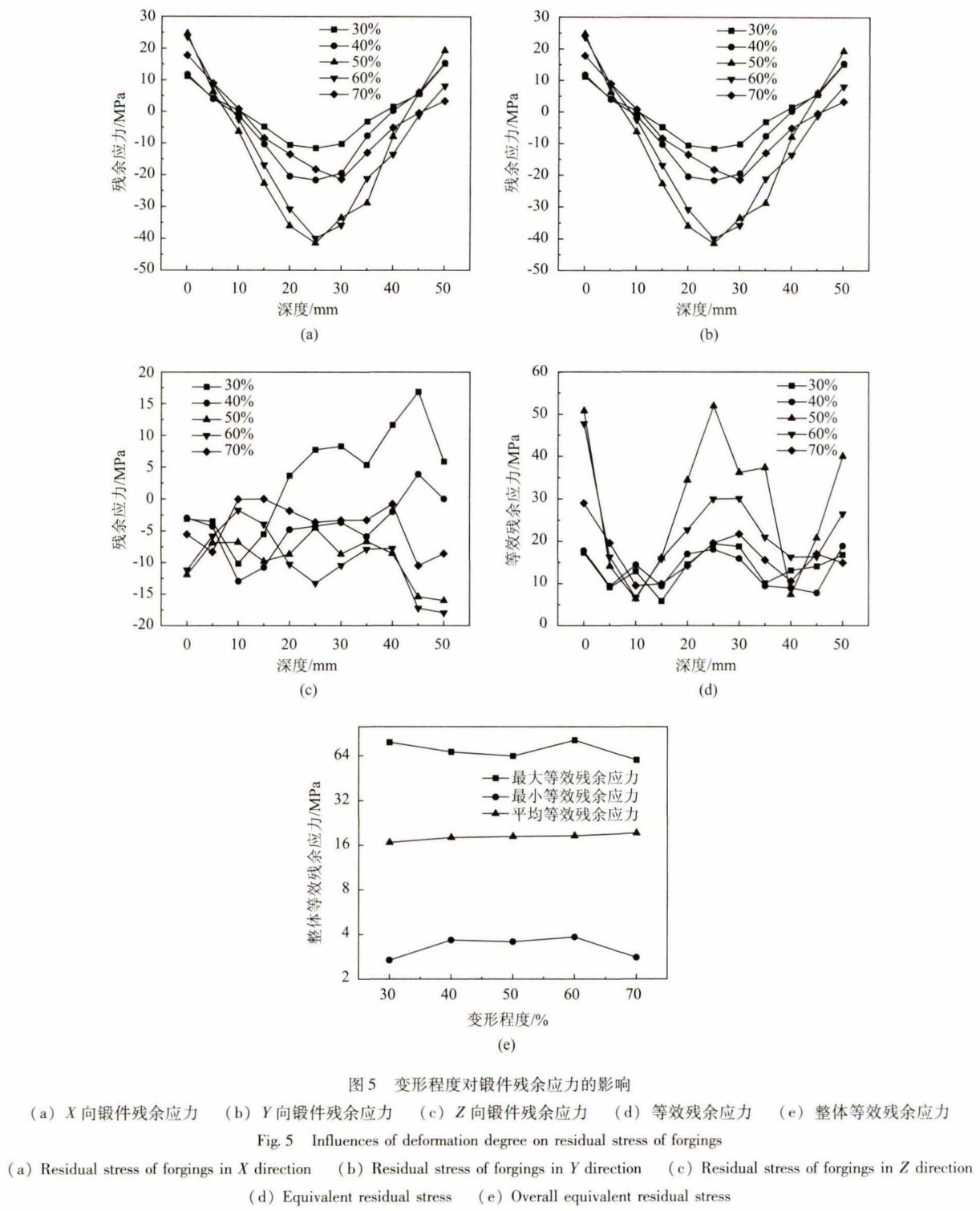

取变形温度为925 T;、变形速度为100mm.s-1,模 拟 不 同 变 形 程 度 (30% 、40% 、50% 、60 % 和70% ) 下锻件的残余应力,分析变形程度对锻件残余应力的影响规律。沿锻件中心轴线方向自上而下取若干跟踪点,得 到 锻 件 在 跟 踪 点 处 X、Y、Z的 3 向残余应力和等效残余应力,如 图 5a、图5b、图 5c 和图5d 所示,锻件全局内最大等效残余应力、最小等效残余应力、平均等效残余应力如图 5e 所示。

从图5 中可以看出:对比追踪点处的锻件残余应力发现,变形程度较小时,锻件残余应力较小,随着变形程度的增加,残余应力不断上升,说明变形程度增加导致了锻件残余应力上升;对比整体等效残余应力发现,在一定范围内,增大变形程度,平均等效残余应力增加,而最大等效残余应力减小,最小等效残余应力增加,说明随着变形程度的增加,锻件整体等效残余应力增加,但残余应力分布的均匀性有所改善。这是因为:变形程度较小时,TC4钛合金锻件的主要软化机制为动态回复,有利于减少残余应力;当变形程度继续增大,软化机制转化为动态再结晶,导致残余应力增加。因此,在选择变形程度时,在保证细化组织的前提下,应尽量减小变形程度。

2.4 变形速度对锻件残余应力的影响

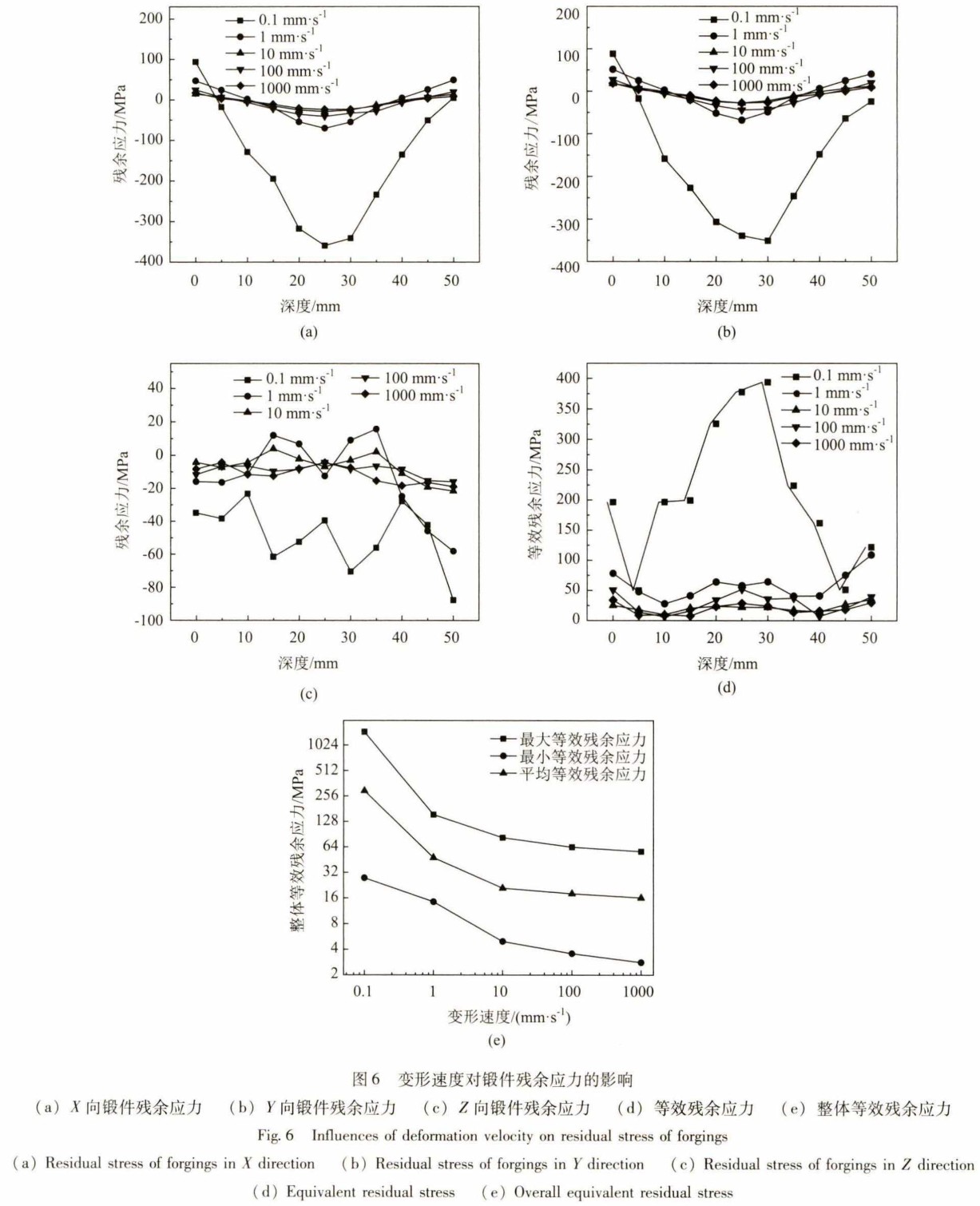

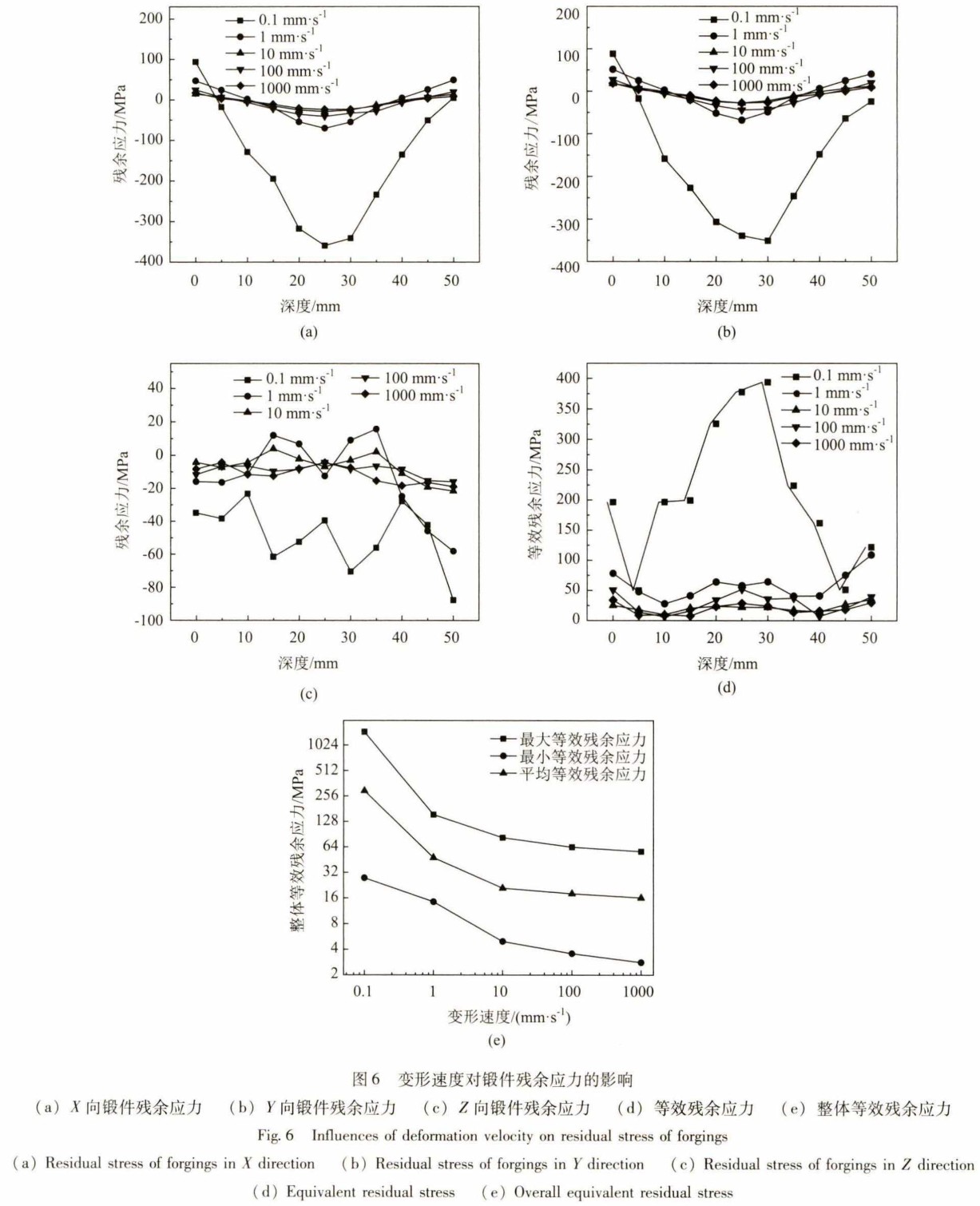

取变形温度为925℃、变形程度为50% ,模拟不同 变 形 速 度 (0.1、1、10、100和1000mm.s-1)下锻件的残余应力,分析变形速度对锻件残余应力的影响规律。沿锻件中心轴线方向自上而下取若干跟踪点,得 到 锻 件在跟踪点处X、Y、Z 的 3向残余应力和等效残余应力,如 图 6a、图 6h、图6c 和图6d 所 示 ,锻件全局内最大等效残余应力、最小等效残余应力、平均等效残余应力如图6e 所示。

从图6 中可以看出:对比追踪点处的锻件残余应力发现,当变形速度很小时,锻件残余应力很大且分布极不均匀;随着变形速度的增大,残余应力减小且分布不均匀的情况得到了改善,当变形速度增加到一定范围时,仍 能 降 低 残 余 应 力 ,但是效果减弱;对比整体等效残余应力发现,所得结论与之一致。这 是因为:在非等温锻造变形过程中,过低的变形速度会使锻件在变形过程中因变形时间的延长而流失大量温度,使变形大部分在低温下进行,增加了变形抗力,加剧了变形不均匀程度;随着变形速度的增加,变形时间急剧缩短,变形温度得到了保证,改善了变形均匀程度,但是,过高的变形速度会导致金属变形热效应加剧,形成不均匀的温度场,削弱了改善效果,且易产生过热甚至过烧现象。因此,在选择变形速度时,为了保证锻件力学性能以及改善锻件残余应力,变形速度不宜过高。

3、结论

(1) TC4钛合金锻件的径向残余应力(即 X 和Y 向)分布特征类似,残余应力的分布关于中心轴线呈对称性。但沿锻件外表层到心部,残余应力的分布是不均匀的,接近外表层的残余应力为拉应力,接近心部的残余应力为压应力,且在中心处应力较为集中;而锻件的轴向残余应力(Z 向)从上到下分布较为均匀。这表明要改善锻件残余应力分布情况 ,可以在锻造过程中采用中间凸、两边凹的V 形上砧。

( 2 )利用物理实验结果建立和调控数值模型,增强了数值模拟结果的可靠性,确定了关键锻造工艺参数对TC4钛合金锻件残余应力的影响规律。随着变形温度的升高,锻件残余应力逐渐减小;随着变形程度的增加,锻件整体残余应力增加,但残余应力分布的均勻性有所改善;随着变形速度的增大,锻件残余应力减小,当变形速度增加到一定程度时,对残余应力的降低有影响,但效果不显著。可以明确,变形温度和变形程度对TC4钛合金锻件残余应力的影响较为显著,是改善残余应力分布的主控参量。

( 3 )在综合考虑锻件性能和改善锻件残余应力的情况下,适当提高变形温度和变形速度、减小变形程度对降低锻件残余应力及提高生产效率具有积极的指导作用。

参 考 文 献 :

[1]冯颖芳. 世 界 钛 及 钛 合 金 的 应 用 研 究 进 展 [ J ] . 世界有色金属 ,2012,(4 ) : 51-54 .

Feng Y F. Research progress of application of titanium and titanium alloy in the world [J ] . World Nonferrous Metals, 2012, ( 4 ) :51 -5 4 .

[2]叶 勇 ,王金彦 . 钛 合 金 的 应 用 现 状 及 加 工 技 术 发 展 概 况 [J ] .材 料 导 报 ,2012, 26 (S 2 ) : 3 6 0 -3 6 3 .

Ye Y , Wang J Y. An overview on application status and processing technology development of titanium alloy [ J J. Materials Review,2012, 26 (S 2 ) :360 -3 6 3 .

[3]孔 得 磊 ,雷 丽 萍 ,曾 攀 . 4 0M n钢 热 变 形 行 为 及 加 工 图 研 究[ J ] . 锻 压 技 术 ,2019, 44 ( 3 ) : 122 -1 3 2 .

Kong D L, Lei L P, Zeng P. Research on hot deformation behavior and processing map for 40 Mn steel [ J ] •Forging & Stamping Technology, 2 0 1 9 ,4 4 ( 3 ) : 122 -1 3 2 .

[4 ]Cepeda-Jimenez, Carmen M, Orozco-Caballero, et al. Effect of processing temperature on the texture and shear mechanical proper-ties of diffusion bonded Ti*6Al~4V multilayer laminatesJ 」. Metallurgical & Materials Transactions A ,2 0 1 3,44 ( 1 0 ) : 4743 -4753.

[5]吴桿疆,张丰收,燕根鹏.工艺参数对 T C 4合金航空发动机叶片精锻残余应力的影响 [ J ] . 锻压技术,2020, 45 ( 1 ) :9 - 1 4 .

Wu H J , Zhang F S , Yan G P. Influence of process parameters onresidual stress for TC4 alloy aero-engine blade in precision forging[J] .Forging & Stamping Technology, 2020, 45 ( 1 ) :9 -14.

[6]张铁浩,王洋,方喜风,等.残余应力检测与消除方法的研究 现 状 及 发 展 [ J ] . 精密 成 形 工 程,2017, 9 ( 5 ) : 122 -127.

Zhang T H, Wang Y , Fang X F, et al. Research status and development of residual stress detection and elimination methods [ J ].Journal of Netshape Forming Engineering, 2017, 9 ( 5 ) :122 -127.

[7 ]黄定辉,贺磊,赵顺峰,等.真空去应力退火温度对TA15钛合金锻件组织和性能的影响 [ J ] . 热处理,2019, 34 ( 6 ) :2 4 - 2 7 .

Huang D H, He L, Zhao S F, et al. Influence of vacuum stress relief annealing temperatures on microstructure and mechanical property of TA15 titanium forging [J .

Heat Treatment, 2019, 34( 6 ) :24 -2 7 .

[8]谭玉全. 热处理对TC4钛合金组织、性能的影响及残余应力消除方法的研究 [ D ] . 重庆:重庆大学,2016.

Tan Y Q. The Effect of Heat Treatment on Microstructure and Mechanical Properties of TC4 Titanium and the Research on Stress Relief After Heat Treatment [ D ]. Chongqing:Chongqing University, 2016.

[9 ]Zhao Z Y , Li L, Bai P K, et al. The heat treatment influence onthe microstructure and hardness of TC4 titanium alloy manufacturedvia selective laser melting [J ]. Materials, 2018,11( 8 ) :1318.

[10]Shang D, Liu X D, Shan Y C, et al. Research on the stamping residual stress of steel wheel disc and its effect on the fatigue life ofwheel [ J ] . International Journal of Fatigue, 2016, 93 (11 ) :173 - 183.

[11] 姜云禄,余陈,陈静,等•钛合金窄间隙TI G焊试板热处理前后表面残余应力研究[ J ] . 航空制造技术,2018, 61 ( 8 ) :62 -6 6 .

Jiang Y L, Yu C, Chen J , et al. Study on surface residual stressbefore and after heat treatment of TIG welding test plate with narrowgap in titanium alloy [ J ]. Aeronautical Manufacturing Technology, 2018, 61 ( 8 ) :62 -6 6 .

[12]中国锻压协会. 特 种 合 金 及 其 锻 造 [ M ] . 北 京 :国防工业出版社,2009.

China Forging and Pressing Association. Special Alloys and TheirForging [ M] . Beijing:National Defense Industry Press, 2009.

相关链接