前言

钛合金具有良好的生物相容性、耐腐蚀性和力学性能,广泛应用于生物医学领域,已成为义齿、骨内种植体、人工关节、介入性心血管支架、手术器械等医用产品的首选材料[1-3]。例如,植入式人体心室辅助装置(Ventricular assist device)一般采用钛合金材制,它需要在保证良好生物相容性的同时,控制其表面粗糙度以减少血细胞的附着,防止血管堵塞[4-5]。此外,众多研究表明对医用钛合金植入物进行适当的表面光整处理,可以有效减少金属表面腐蚀和细菌粘附[6]。一项 24 h 的钛合金表面牙菌斑定植试验结果表明,良好的钛合金表面粗糙度能显著降低微生物的附着[7]。可见钛合金作为一种常见的医用材料,在临床医学中对其表面粗糙度有很高的要求。因此,实现医用钛合金表面选择性精密抛光具有重要的意义。

激光抛光是一种新兴的材料表面光整技术,其通过激光与材料相互作用产生的热效应使工件表面熔化,在表面张力和重力的多向作用下,熔池内的熔融物在邻近区域重新分布,随后在快速凝固后使材料表面的峰-谷高度差减小,从而获得对粗糙表面的抛光效果[8-10]。激光抛光可解决超硬、超软、脆性、不导电等特殊材料的抛光问题,而且利用扫描振镜和多轴运动控制平台可实现对复杂曲面和特定区域的选择性抛光。但是,激光抛光带来的热效应无法避免,导致因温度梯度大而产生较大的热应力在材料表面产生变形、微裂纹等缺陷,影响抛光质量[11-12]。此外,医用TC4钛合金在高能激光辐照下,熔融状态的钛会和空气中的氧气和氮气发生反应,导致带来新的表面杂质污染,不符合医用要求。

化学抛光是一种特殊情况下的化学腐蚀,它通过化学试剂对材料表面粗糙区域的选择性腐蚀溶解而使材料表面逐渐达到整平和光亮[13]。化学抛光的特点是去除材料温和,没有显著的热效应,但通常需要预置掩膜来实现材料表面的区域选择性抛光。

此外,由于钛合金材料的元素分布不均匀,会引起局部电位高低不一,产生局部阴阳极区,形成局部导通的微电池,使阳极发生局部溶解形成腐蚀坑,难以实现医用钛合金材料表面高精度的抛光[14]。激光-化学复合加工是一种新型的复合微细加工方法。通过激光刻蚀和化学腐蚀的结合,可以扬长补短,实现微细结构的高效高精度的加工。SON等[15]通过试验验证了激光-化学复合蚀刻方法可以在钛金属表面无掩膜制备高深径比微通道阵列,并探讨了加工过程中气泡对加工质量和工艺稳定性的影响。ZHANG 等[16]提出了激光-化学复合加工IN718 镍基高温合金小孔的新方法,研究发现使用盐酸和硝酸钠混合溶液可以有效消除激光烧蚀加工小孔所产生的重铸层和热影响区。STEPHEN 等[17]通过对比实验研究了激光加工和激光-化学复合加工镍钛合金边缘质量的区别,研究发现与直接激光刻蚀相比,激光-化学复合刻蚀的镍钛合金边缘精度更高,毛刺、残渣碎片更少,获得的侧壁平均表面粗糙度 Ra 为0.3μm,是直接激光直接刻蚀的十分之一。袁根福等[18]开展了激光-化学复合刻蚀加工高速钢盲孔表面质量的相关工艺研究,结果表明激光加工参数和化学腐蚀液成分和溶度都对试样表面加工质量有重要影响。

上述研究表明,激光-化学复合加工方法结合了激光刻蚀和化学腐蚀的优势,是一种相对温和的材料去除方法,既避免了激光刻蚀热效应产生残渣和重熔层,又无需要复杂的掩膜,能实现材料的选择性和可控性去除。鉴于此,为克服医用TC4钛合金单一抛光方式的缺陷,本文设计并搭建了一套激光-化学复合抛光试验平台,通过开展激光-化学复合抛光试验来探究医用TC4钛合金激光-化学复合抛光表面形貌演化规律,并进一步明确激光-化学复合抛光机理,为钛合金或其他自钝化金属的精密抛光提供参考。

1、 试验系统及条件

1.1 试验系统

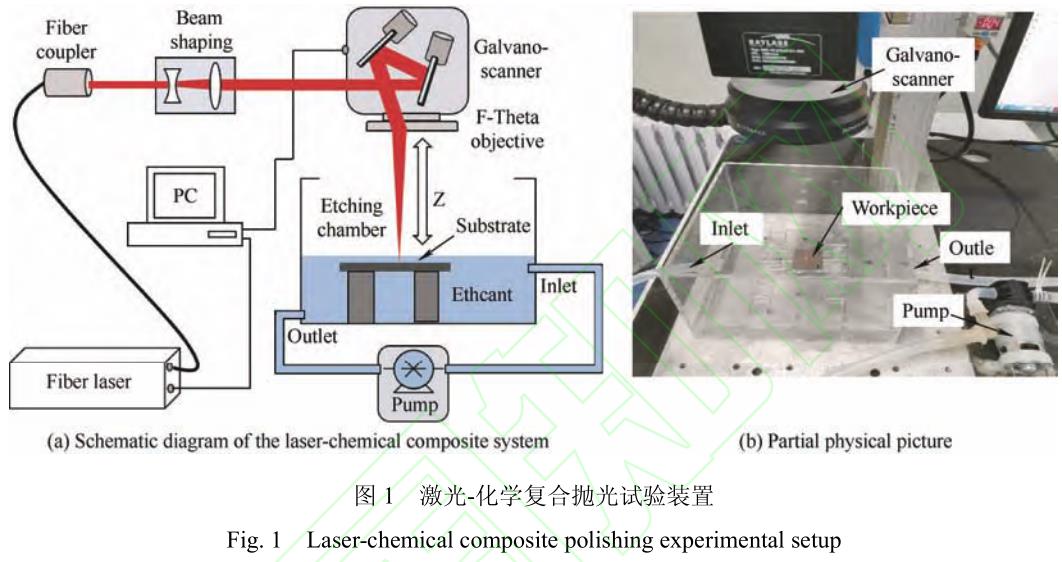

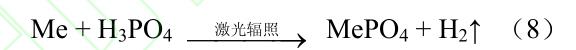

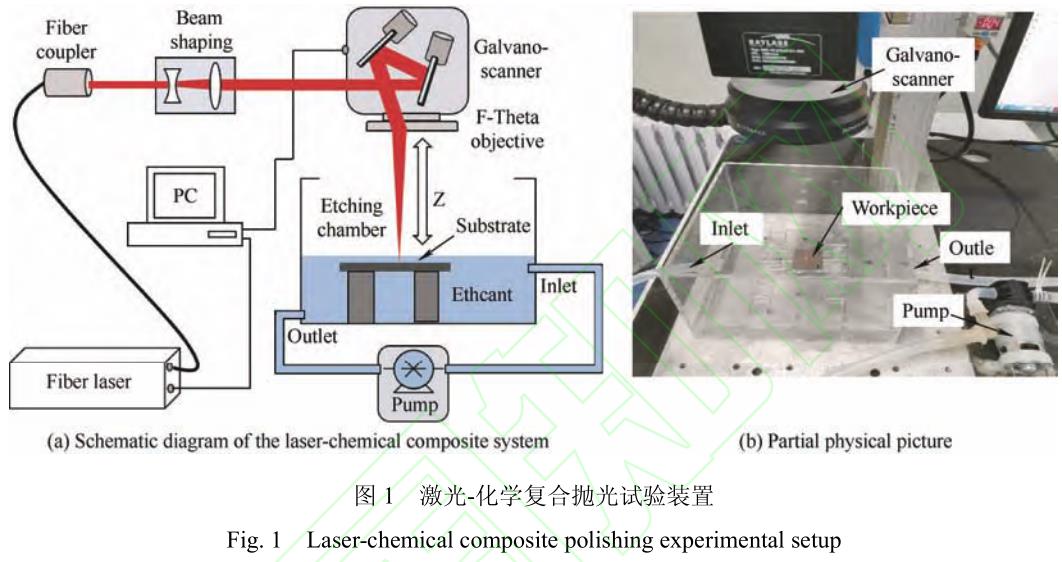

激光-化学复合抛光的试验装置主要包括两部分:激光加工系统和化学液循环系统,如图 1 所示。

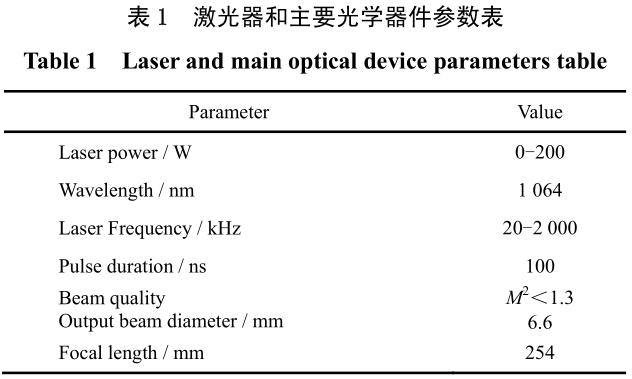

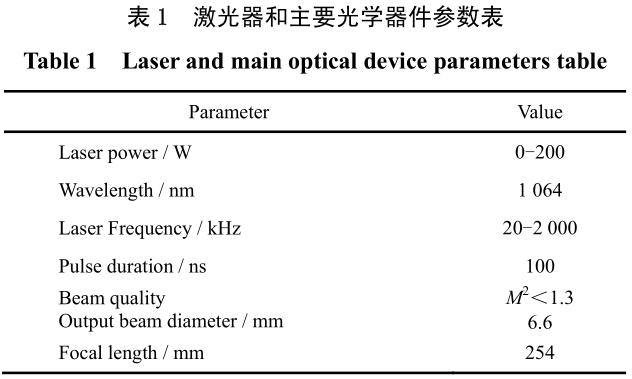

激光加工系统中,激光器采用纳秒脉冲光纤激光器(IPG 光子,型号:YLPN-1-100-200-R),输出波长为 1 064 nm,脉冲宽度为 100 ns,脉冲重复频率为20~2 000 kHz 可调,输出模式为 TEM00 高斯光束。为避免因平台高速运动而引起蚀刻液的剧烈晃动,实验采用最大扫描速度为 2 m / s 的扫描振镜(Scanlab, intelliScan III-14)来实现不同轨迹的抛光。激光器发出的激光束经过光束整形后进入扫描振镜的扫描头,经场镜(LINOS F-theta-Ronar)后聚焦到工件表面。通过旋转 z 轴方向的手轮可以调节扫描头到试样表面的距离。激光器和主要光学器件参数如表 1 所示。

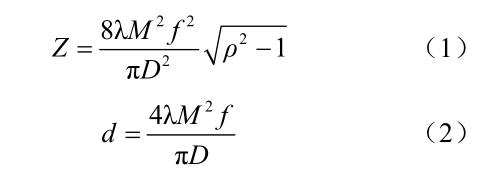

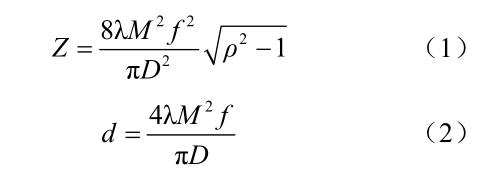

激光器输出的光束为高斯光束,根据式(1)、(2)可以得到激光加工系统聚焦光束的焦深与光斑直径[19]:

式中,Z 表示聚焦光束焦深,d为聚焦光束的光斑直径,λ表示激光波长,M2表示激光光束质量,f表示聚焦透镜焦距,ρ为容差因子(这里 ρ 取 1.05),D为聚焦前的激光束直径。代入相关数据可以计算出激光加工系统聚焦光束的理论焦深为 0.72 mm,光斑直径为 45.3μm。

化学液循环系统中,工件试样被固定在蚀刻槽中,注入化学液至完全浸没过工件上表面,化学液通过耐腐蚀泵的运行进行循环。通过调整步进电机的转速,可以控制蚀刻槽中化学液的流速 / 流量。化学液的稳定循环流动对激光-化学复合加工系统至关重要,它一方面提供了足够的电解质和快速的更新交换,另一方面能将加工过程中产生的气泡快速带离激光辐照区域。

1.2 试验条件

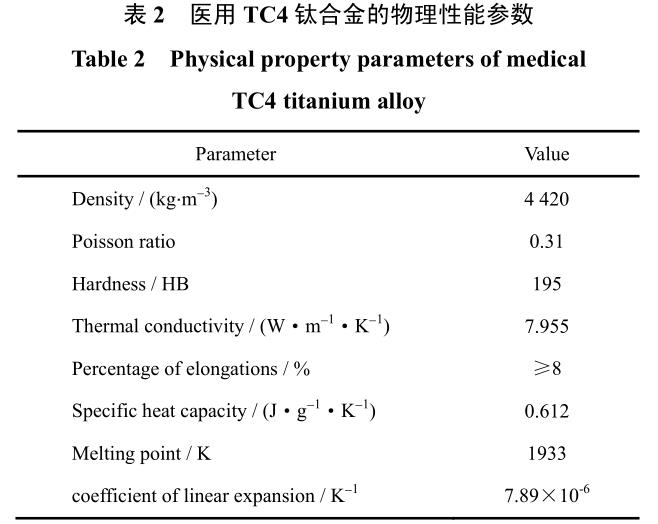

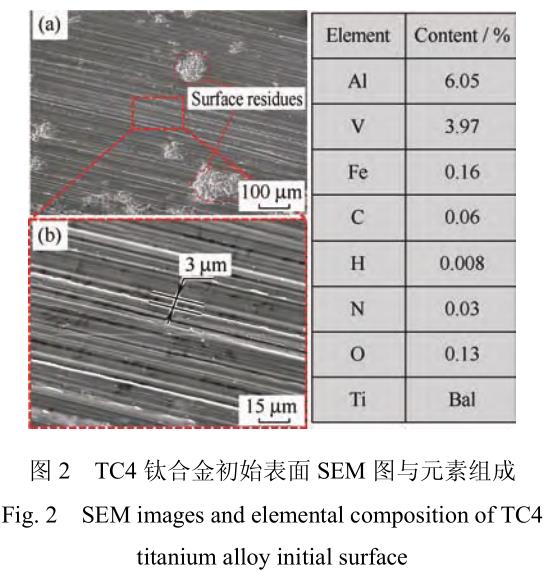

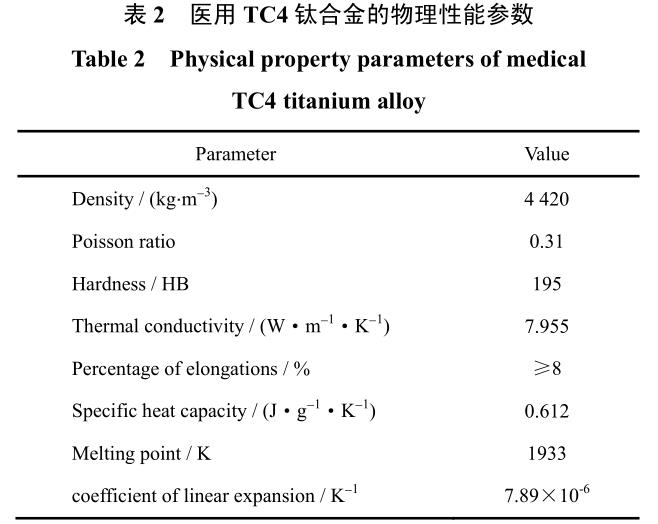

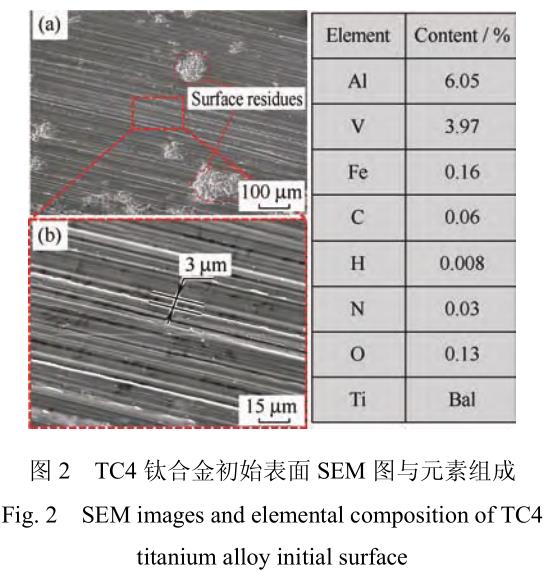

试验采用医用TC4钛合金作为抛光试样,样品尺寸为 30 mm×30 mm×1.5 mm,其物理性能参数如表 2 所示。钛合金初始表面 SEM 图和元素组成如图 2 所示。钛合金初始表面能谱分析结果表明,主要成分 Ti、V 和 Al的平均含量分别为89.25%、6.05%和3.97%。 钛合金表面合金元素分布不均匀,不同区域元素含量略有差异。

钛合金的化学抛光所采用的化学介质一般为氢氟酸与硝酸(HF-HNO3)的混合液或含氟离子的酸性溶液,但是氢氟酸是一种剧毒性物质,极易挥发到空气中,对环境和人体产生巨大危害,而且在高能激光辐照下可能会产生爆炸[20]。磷酸是一种常见的化学抛光腐蚀基液,室温下其与钛合金不发生反应。此外,稀磷酸属于氧化性弱酸,既能在激光辐照下与钛合金发生化学反应,又能迅速形成氧化膜避免对基体造成过度腐蚀。因此,本试验采用 21.25wt.%(3.68 mol / L)的稀磷酸溶液作为激光-化学复合抛光的腐蚀液。采用激 光共聚焦显微镜(OLYMPUS LEXT OLS-4100)进行钛合金表面形貌的观察和表面粗糙度的测量。

2、 激光-化学复合加工材料去除机理分析

2.1 激光热效应与力效应去除材料

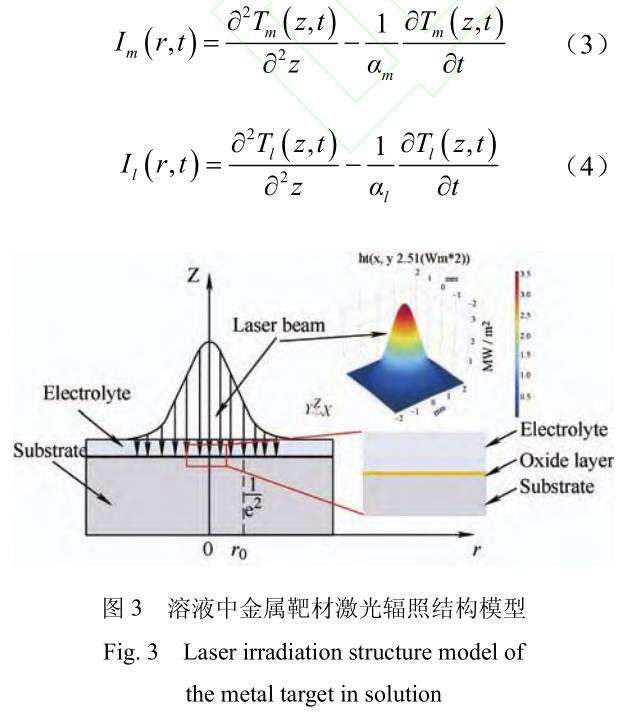

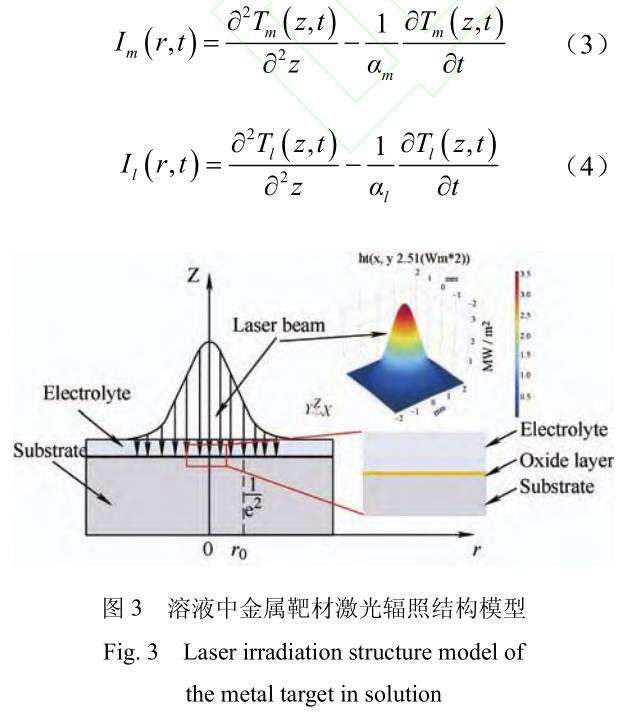

激光与溶液中金属靶材的相互作用主要表现为热效应和力效应[21]。高斯激光束辐照溶液中金属靶材的结构模型如图 3 所示。

当激光束穿过化学溶液薄层并聚焦到溶液与金属靶材的交界面上时,激光能量会被金属靶材和溶液吸收,造成交界面处金属靶材和溶液温度的迅速升高。在求解高能脉冲激光辐照下溶液-靶材界面的瞬态温度分布时,可以作以下假设:①脉冲激光作用时间非常短(ns 量级),辐照在靶材表面上热渗透深度很浅,因此激光光斑中心处的热传导规律可按一维傅里叶热传导模型进行分析;②由于覆盖在靶材表面的溶液厚度只有1~3 mm,激光在溶液薄层中传输时的能量损失可忽略不计;③激光传输过程中方向不发生变化,聚焦激光光斑形状不发生变化;④固-液交界面处,溶液和金属靶材的温度相同。因此脉冲激光辐照下金属靶材和溶液温度分布的一维傅立叶热传导方程分别为[22]:

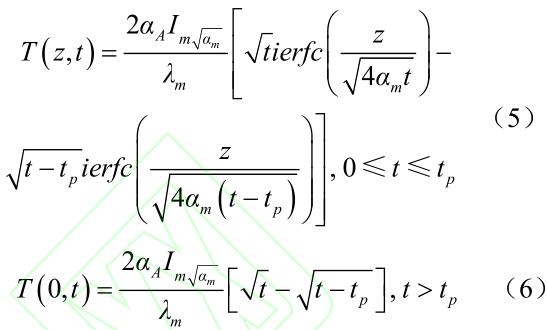

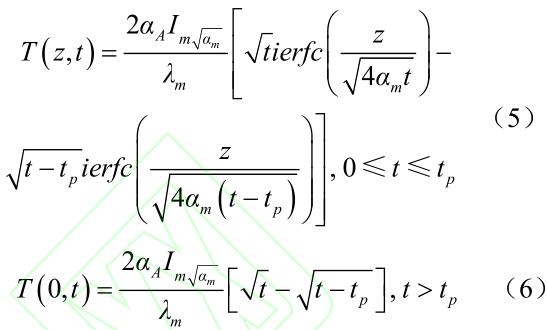

式中,Im(r,t)、Il(r,t)分别为激光辐照在金属靶材和溶液上的激光功率密度, r 为轴对称坐标系中距光斑中心的径向距离,t 为时间,am 、al 分别表示靶材和溶液的热扩散率,Tm(z,t)、Tl(z,t)分别表示靶材和溶液分别在时刻t 、深度 z 处的温度。由于激光能量空间分布为高斯分布,激光的脉宽只有 100 ns,且在时间上近似为矩形,因此其激光辐照中心的处温升方程可用式(5)、(6)来描述[23]:

式中,

αA 为靶材表面吸收率; Im 为靶材表面的激光功率密度;αm 表示靶材的热扩散率;λm 表示靶材的热导率;tp 表示激光脉冲宽度。由式(5)、(6)可知靶材表面温度随时间的变化规律。在脉冲宽度时间内,靶材在极短时间内吸收强烈的激光脉冲能量,并转化成热量,使得激光辐照区内靶材-溶液界面处温度急剧上升至最高温度;脉冲时间过后,激光辐照结束,温度在较短的时间内迅速下降,剧烈的升降温在纳秒量级时间内完成。由于短脉冲激光的这种高能量密度、高温升的特点(其热流密度高达MW / m2 量级,温度变化率达 107 K / s 以上),以致温度迅速达到超高过热,不仅会使材料瞬间发生熔化、汽化,也会导致局部出现爆发式的沸腾现象,大量气泡群的产生。这些气泡在溃灭后会产生强烈的冲击波,冲击波反作用于金属靶材,使激光烧蚀熔融金属瞬间迸发,达到刻蚀材料的目的。此外,当脉冲激光的能量密度足够强(超过 109 W / cm2)时,会使得金属靶材 / 溶液界面发生光学击穿,在聚焦区域内生成高温高压的等离子体,并同时向外急剧膨胀扩张。由于受到周围溶液和靶材基体的约束,会对金属靶材产生明显的冲击效应,加大了激光刻蚀过程中产生的冲击力,进一步增强了激光脉冲对材料的刻蚀作用。

2.2 激光诱导化学溶解去除材料

钛及钛合金在空气中会与氧气反应生成一层致密的钝化膜(厚度为 3~10 nm),室温下几乎不与稀盐酸、稀硫酸、稀磷酸等发生化学反应。利用激光与靶材相互作用的热效应与力效应能去除靶材表面钝化层,即当激光聚焦后透过溶液照射在靶材表面时,在激光辐照区域,金属表面的钝化膜在物理和化学作用下被剥离或溶解,暴露出的基体材料和化学液发生化学反应,生成金属离子溶解到溶液中,或生成沉淀产物被水流带走,使得化学溶解持续发生下去。而靶材表面其他未被激光辐照的区域有钝化膜的保护,则不会发生化学反应。这样,激光辐照区域与非辐照区刻蚀速率明显不同,从而可以实现对自钝化金属靶材的选择性刻蚀。

2.3 耦合效应去除材料

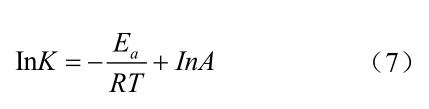

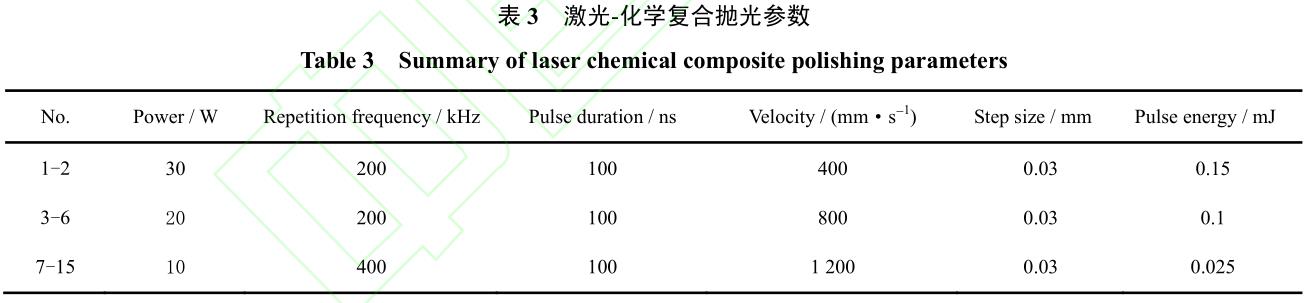

激光热-力效应与化学腐蚀去除材料之间也会产生耦合作用,彼此相互促进,共同提高材料去除效率。首先,激光热-力效应去除材料难免会产生很多细小的残渣颗粒、凝固的熔融物等,而化学腐蚀作用能大量溶解加工区域的微小颗粒残渣或熔融物质,避免了因这些物质对激光吸收和反射,从而减少激光能量损失,提高材料去除效率。其次,激光热效应和力效应也会对材料化学溶解产生促进作用。高能激光辐照在溶液中金属靶材表面,造成热量的不断累积,使激光辐照区域溶液的温度急剧升高,化学液温度的升高会使得溶液的粘度下降、离子的迁移运动速率增大,从而使得化学反应速率加快。化学反应速率常数与温度间的关系可以由阿伦尼乌斯公式(Arrhenius equation)表示[21]:

式中,K 为化学反应速率常数,Ea 为反应活化能,R 为摩尔气体常数,T 为热力学温度,A 为频率因子。根据式(7)可以得出,温度升高,反应速率常数增大,化学反应速率加快。同时,激光辐照固-液交界面附近的化学液温度瞬时升高,导致微小区域溶液爆发性沸腾,产生较强的微对流,加快溶液传质速率,使激光辐照区域的化学溶解速率进一步加快。因此,耦合作用有利于提高复合加工效率,改善工件的加工质量。

3、 试验结果与分析

3.1TC4钛合金激光-化学复合抛光表面形貌演化

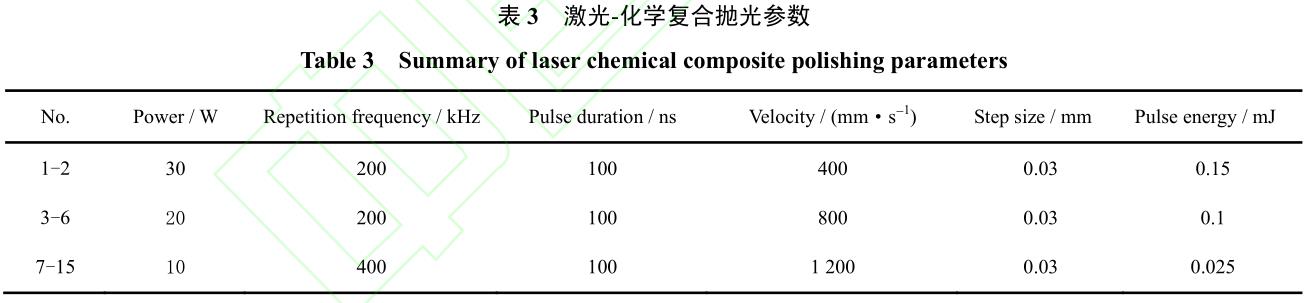

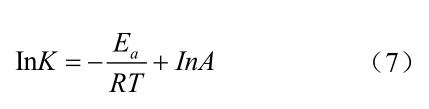

研究TC4钛合金表面形貌演化过程有助于进一步明确激光-化学复合加工材料去除机理。根据TC4钛合金的初始表面粗糙度、单次加工刻蚀深度、刻蚀加工质量,包括微沟槽内的残渣情况以及微沟槽的整体形貌,选择最佳刻蚀参数。为兼顾抛光效率和抛光精度,整个抛光过程分为粗抛光(No.1-2)、半精抛光(No.3-6)和精抛光(No.7-15),具体抛光参数如表 3。

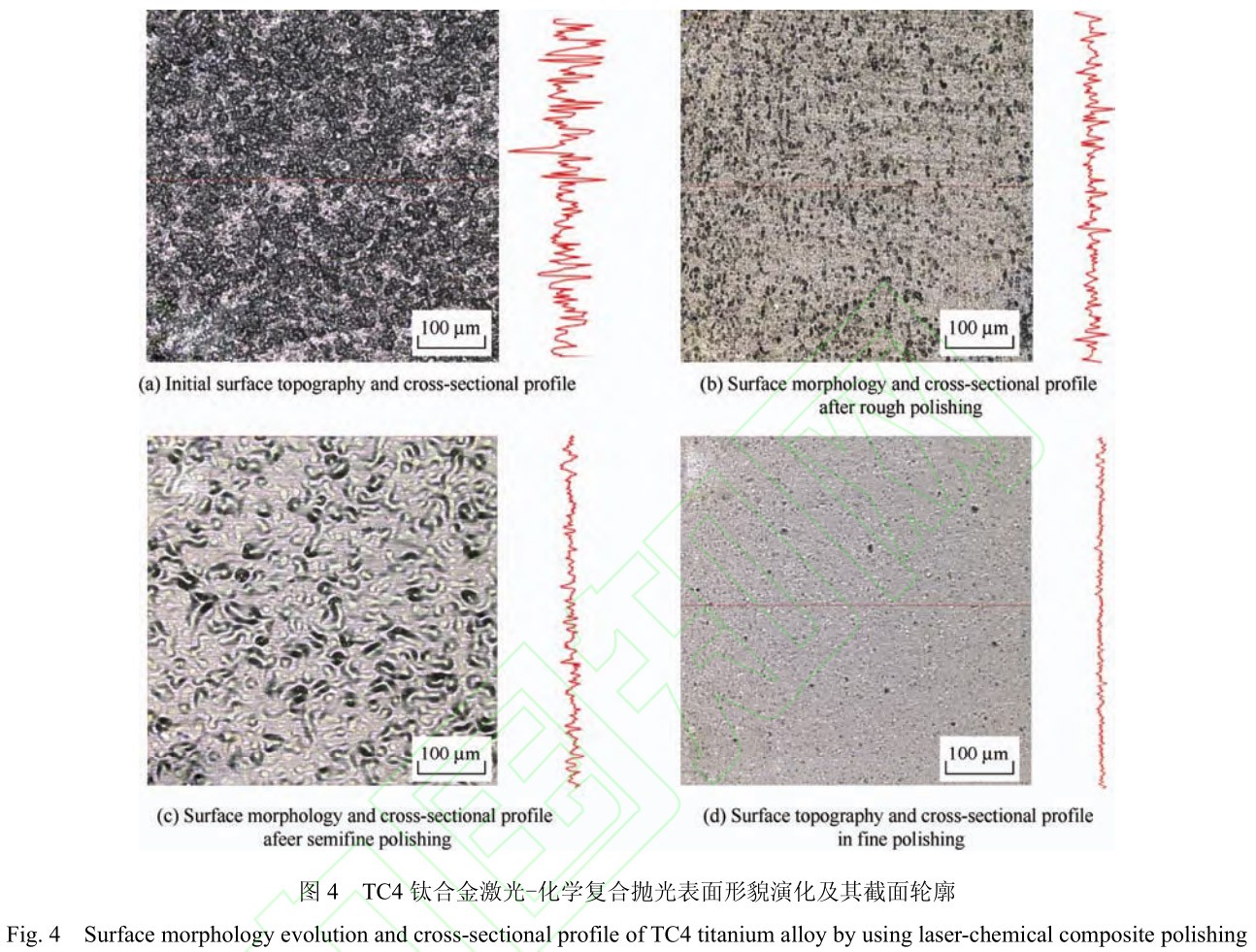

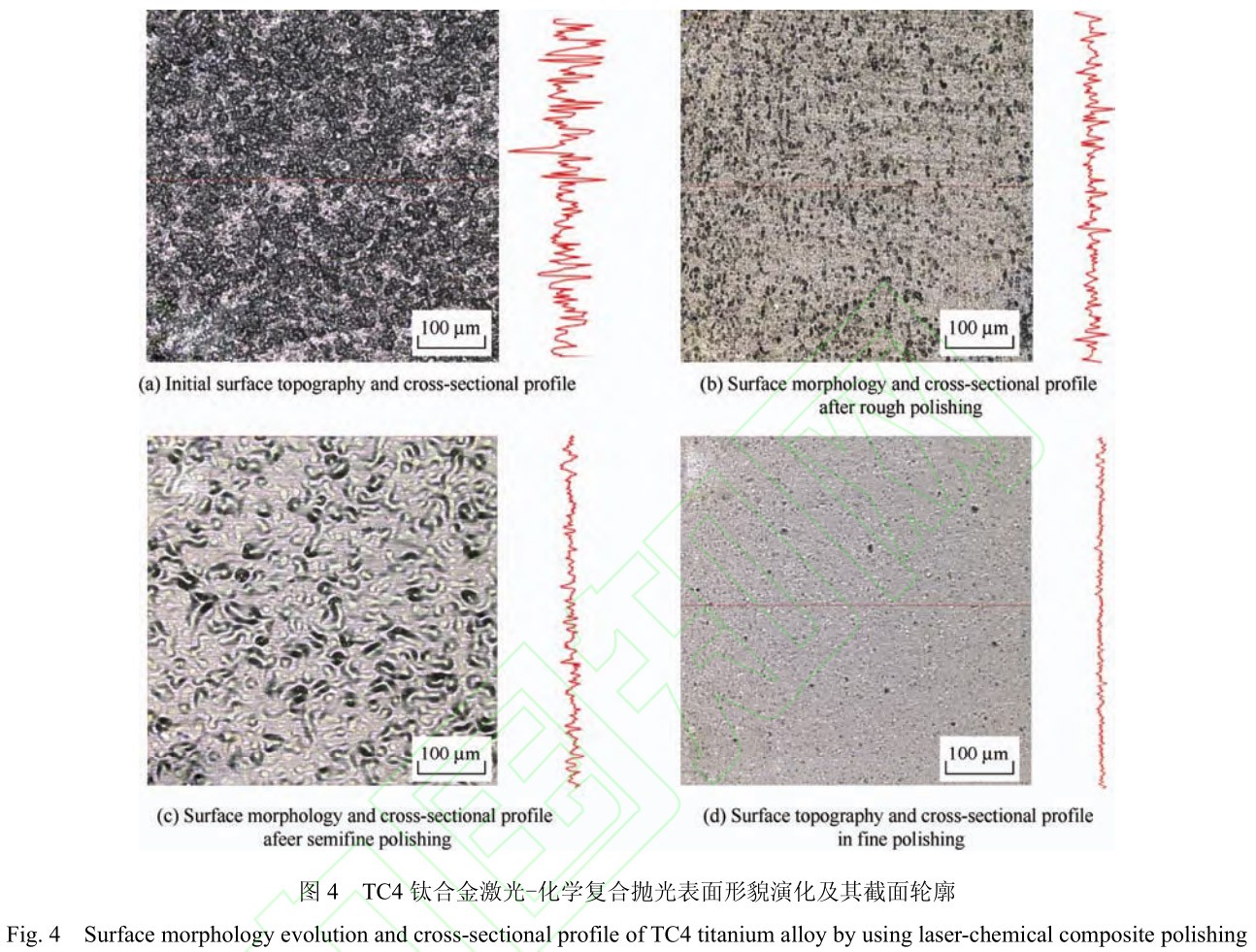

图 4 显示了不同加工阶段过程中的钛合金表面形貌和截面轮廓。TC4钛合金初始表面有一层热成型过程中产生的氧化皮,显微镜下主要呈乌黑色,表面凹凸不平明显,如图 4a 所示。图 4b 为粗加工阶段的典型表面形貌,经过两次激光扫描后,黑色氧化皮层被完全去除,表面突起已经明显减少,但表面依然存在众多凹坑,截面轮廓显示其表面粗糙度已得到明显改善。TC4钛合金激光-化学复合抛光粗加工阶段,为了提高抛光效率,此时激光能量较大,工件表面的氧化皮及表面污垢主要是通过激光的热-力效应去除,剥离下来的氧化皮、残渣被循环化学液溶解、带离。图 4c 为半精加工阶段的典型表面形貌,表面凹坑已明显减少,但表面有部分激光烧蚀后的熔融物残留,由截面轮廓可知其表面粗糙度得到进一步改善。半精加工阶段,激光刻蚀和化学腐蚀共同作用去除材料,但此时化学溶解并不能及时完全去除激光烧蚀产生的熔融物,因此其表面残存着少量微小的颗粒、附着的重熔物、凝结的熔渣等。图 4d 为进一步降低激光能量密度并提高扫描速度后的精加工阶段典型表面形貌,此时钛合金表面主要呈灰白色,熔融物基本去除,表面更加平坦光滑,截面轮廓显示此时粗糙度已得到显著降低。精加工阶段需要进一步降低激光能量密度,减少激光热效应,此时材料去除以化学溶解为主,化学液不仅与工件材料发生化学反应,达到蚀除材料的目的,也与激光刻蚀产生的熔渣、细小的颗粒等发生化学反应,将其溶解,消除工件表面残存的的熔渣或附着在工件表面的熔融物,获得平整、光滑和光泽化的表面。

根据 ISO 25178 标准,在激光共聚焦显微镜软件中使用相位校正高斯滤波器对测得数据进行分析和处理,测定不同加工阶段的表面粗糙度 Ra 和 Sa。

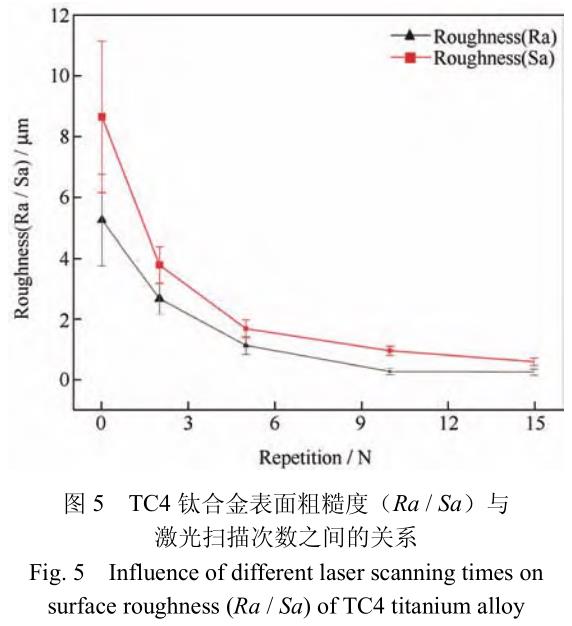

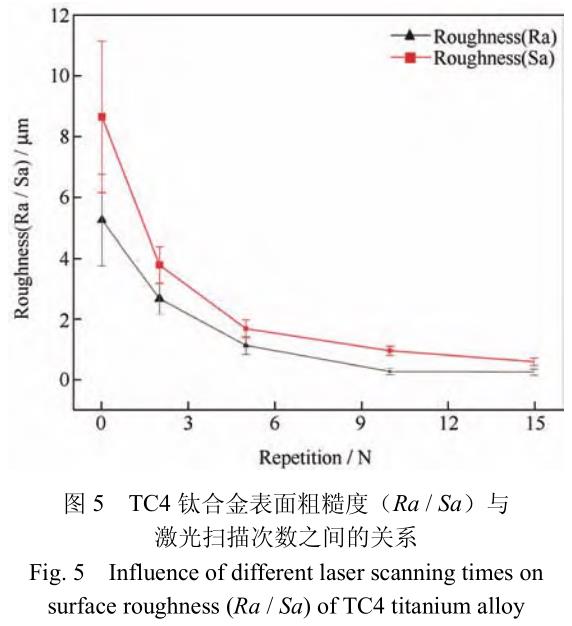

图 5 为TC4钛合金激光-化学复合抛光不同激光扫描次数对应的表面粗糙度值。图中可以看出,粗加工(第 1、2 次扫描)阶段表面粗糙度 Ra 和 Sa 均快速下降(Ra: 5.230→2.651 μm, Sa: 8.630→3.761μm);半精加工阶段(第 3~6 次扫描)粗糙度下降速度趋缓,加工结束后的表面粗糙度 Ra 为 1.108μm,Sa 为 1.662 μm;精加工阶段(第 7~15 次扫描)粗糙度下降速度进一步趋缓,其中第 12~15次扫描粗糙度已经几乎无变化,说明此时已达到钛合金表面抛光饱和状态。TC4钛合金激光-化学复合抛光最终的抛光粗糙度 Ra 为 0.225 μm,Sa 为0.571 μm,较初始表面粗糙度分别下降 95.7%和93.4%。

化学抛光机理是基于原子尺度的材料溶解,因此它比激光热-力效应刻蚀具有更高的抛光精度。激光热-力效应去除与化学溶解去除材料的比值决定了钛合金表面的最终粗糙度极限,化学溶解比例越高,最终表面光洁度越好,但抛光效率越低。因此,在最后的精抛光阶段,可以适当降低激光辐照在工件表面的能量,以减少激光蚀刻的比例,提高最终

的抛光效果。此外,TC4钛合金表面合金元素分布不均衡,也会影响最终的表面光洁度。这是因为TC4钛合金中 Al 和 Fe 较 V 和 Ti 在酸性环境下的化学活性更好,化学腐蚀加工过程中存在微观原电池现象,会导致阳极优先溶解。因此,由化学抛光机理可知最终的抛光极限还与材料的纯度和微观组织结构有关,材料成分越纯,微观组织结构越小,最终抛光效果会越好。

3.2TC4钛合金激光-化学选择性抛光及机理分析

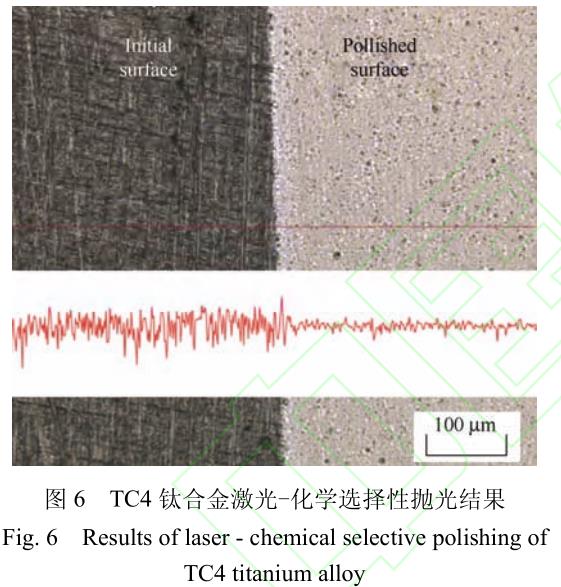

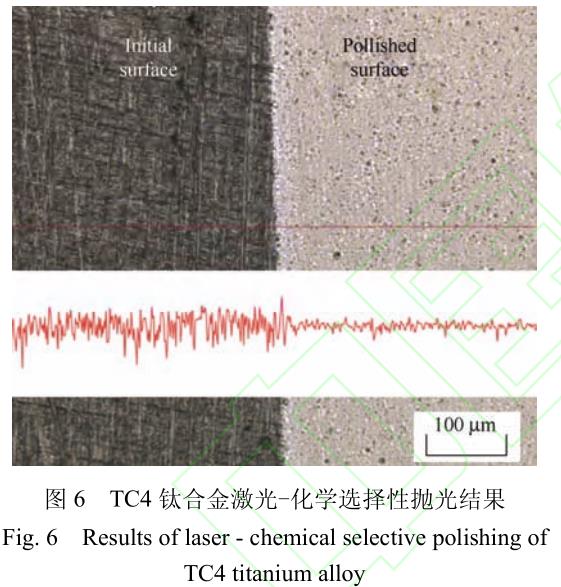

图 6 为TC4钛合金激光-化学选择性抛光后的表面形貌和线轮廓对比图。图 6 左侧为 220 目砂纸打磨后的钛合金初始表面,右侧为激光-化学复合抛光后的表面形貌。

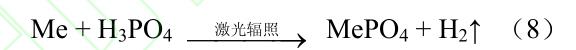

如图 6 所示,左侧粗抛光后的区域去除了图 4a 中的表层氧化皮,显微镜下呈暗黑色,表面有明显砂纸打磨过的划痕,右侧经激光-化学复合精抛光后的区域表面平坦光亮。线轮廓图显示,抛光后的表面明显比初始表面平坦光滑,且两者分界线明显。经表面粗糙度测量显示,TC4钛合金激光-化学复合抛光后表面粗糙度 Ra 从最初的1.681 μm 显著降低到 0.256 μm。激光-化学复合抛光材料的选择性去除是基于激光蚀刻和激光活化的热化学溶解。在激光-化学复合抛光过程中,激光辐照作为一种局部的和选择性的热源,可以诱导产生适当的热冲击,激活化学液与金属表面的非均匀化学反应,从而产生温度诱导的化学腐蚀。利用激光的热化学效应对金属材料进行刻蚀,即在激光辐照区域,金属表面的钝化膜在物理和化学双重作用下被剥离和溶解,使暴露的金属基体与化学液直接接触,金属溶解产生可溶性金属盐化合物和氢气,其化学反应方程式如式(8)所示:

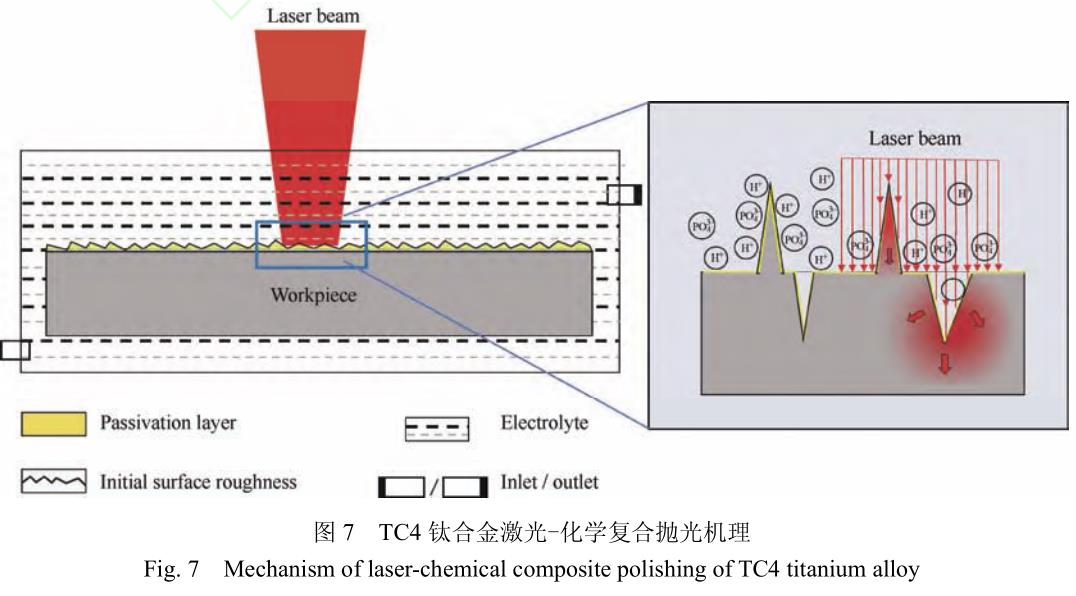

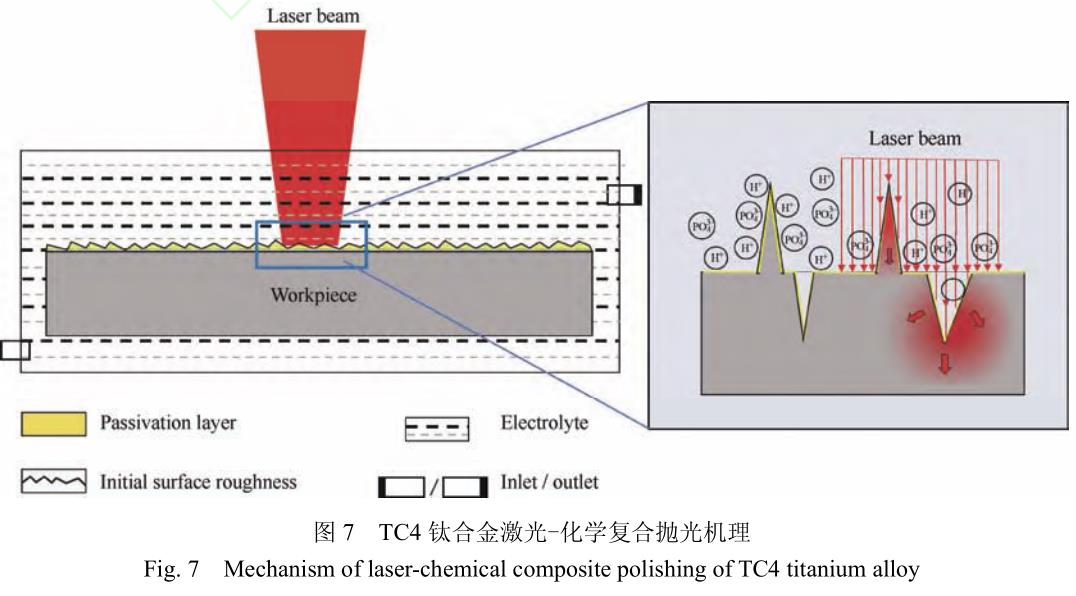

同时,当激光照射在溶液中金属表面时,使激光作用附近区域的腐蚀液温度升高 ,使激光焦点处腐蚀液形成温度梯度,产生强烈的微电流,从而把光照区。激光的热-力效应主要去除激光聚焦部位的材料及钝化膜,而其余部位的工件材料受到钝化膜的保护几乎不发生溶解腐蚀。在激光刻蚀和化学溶解的不断作用下,辐照区和非辐照区刻蚀速率明显不同,从而可以实现对金属材料的选择性刻蚀。图 7 为TC4钛合金激光-化学复合抛光机理。

如图所示,在激光辐照下,工件表面的凸起“山峰”比凹坑“山谷”能吸收更多的激光能量。此外,“山谷”区域的吸收激光能量产生的热量可以朝四面八方散热,而“山峰”区域产生的热量只能朝下方散热,散热效率明显低于“山谷”,因此“山峰”区域较“山谷”热累积更大,温度会更高。根据阿伦尼乌斯公式,温度越高,分子活性和化学反应速率越快,故“山峰”区域较“山谷”区域化学腐蚀速度更快。

此外,在激光-化学复合抛光过程中,工件表面始终与磷酸溶液直接接触。在激光辐照下,工件表面的激光辐照区温度迅速升高。由于热传导的作用,金属内部形成了温度梯度,会导致金属内部自由电子从高温区向低温区迁移,由此产生了自由电子的浓度梯度,最终形成热电动势。尽管产生的热电动势很低(100 K 的温差产生约 0.1 V),但由于电池尺

寸较小,因此电场强度非常高[24]。一般情况下,温度较高区域的电势为正,为电化学腐蚀的阳极,优先发生腐蚀。低温区域的电势为负,为电化学腐蚀的阴极,受到保护。热电动势的存在会导致电化学腐蚀,极大地提高了钛合金表面凸起“山峰”和凹坑“山谷”的溶解速率差。工件表面激光辐照区域粗糙度的降低就是通过材料峰-谷之间的溶解速率

差异来实现的。

3.3 气泡扰动分析

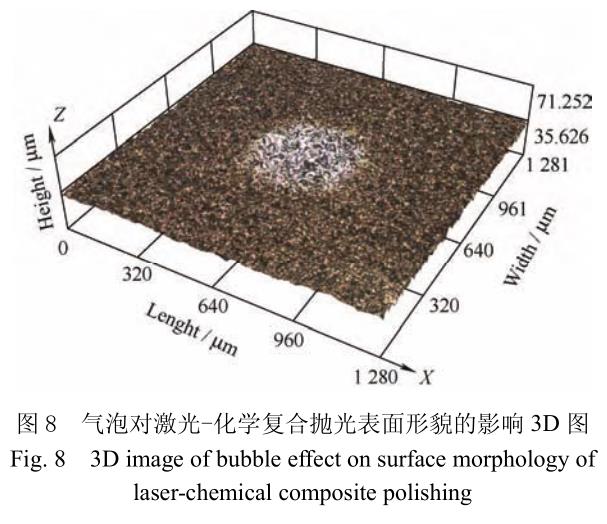

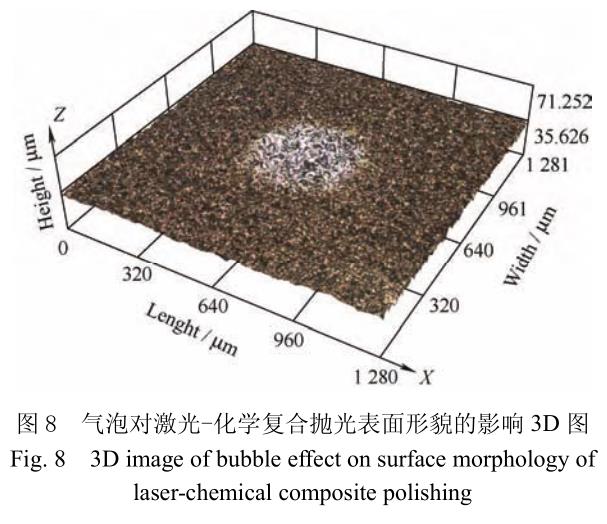

激光-化学复合抛光过程中产生的气泡会对抛光质量产生重大的影响,抛光过程中应尽量避免或减少气泡产生。气泡容易附着在工件表面隔绝了化学液与工件表面的接触,同时附着在材料表面的气泡会产生类似微反射镜的作用,改变光的传播方向和分布,最终会导致刻蚀速率下降和抛光不均匀。

图 8 为附着在TC4钛合金表面的气泡对激光-化学复合抛光表面形貌的影响 3D 图。图中可见工件表面气泡附着区域形成明显突起,表面的熔融物无法被化学溶解去除。

经分析,气泡的形成或产生的原因主要有以下三种:① 激光辐照使化学液升温从而导致溶解的空气溢出;② 过高温度使溶液沸腾产生气泡;③ 金属靶材与化学液发生化学反应产生氢气。因此,为了减少加工过程中的气泡扰动影响,可以适当降低激光功率,避免溶液温度过高;适当加快化学液循环流速将产生的气泡尽快带走,避免对后续加工产生影响;合理规划激光扫描路径,使之与化学液流动方向相反。实验证明,采取上述综合措施后,可以有效避免或减少气泡对激光-化学复合抛光结果的影响。

4、 结论

(1)激光-化学复合加工材料去除是激光热-力效应与化学溶解腐蚀共同作用的结果,而且两者具有协同效应,在一定条件下能相互促进,共同提升材料去除效率和加工质量。

(2)激光辐照会造成材料表面“峰-谷”区域温度差异,进而导致化学溶解速率不同。工件表面激光辐照区域粗糙度的降低就是通过工件表面“峰-谷”之间的溶解速率差异来实现的。

(3)气泡扰动对激光化学复合抛光结果有明显的影响,通过采取适当措施可以有效减少气泡扰动的影响。

(4)激光-化学复合抛光在自钝化金属选择性精密抛光上有很好的应用前景,但化学液的配方、浓度、流速及如何进一步提高抛光质量和效率还须进一步研究。

参 考 文 献

[1] ORKUN O E, AYSE E, SELIN O, et al. An investigation of the effect of surface characterization on Saos-2 cell proliferation after coating of titanium alloy surfaces by a selective laser melting process[J]. Surface and Coatings Technology, 2021, 422:127540.

[2] 虞宙,张文杰,胡俊. 皮秒激光对医用钛合金植入物表面微加工及生物相容性的研究[J]. 中国激光,2017,44(1):129-134.

YU Zhou, ZHANG Wenjie, HU Jun. Study on surface micromachining and biocompatibility of medical titanium alloy implants by picosecond laser[J]. Chinese Journal of laser, 2017, 44(1): 129-134. (in Chinese)

[3] ZHOU Y, SHI Y, ZHANG W J, et al. Picosecond laser texturing on titanium alloy for biomedical implants in cell proliferation and vascularization[J]. Journal of Biomedical Materials Research. Part B: Applied Biomaterials, 2020,108(4):1494-1504.

[4] OZDEMIR Z, OZDEMIR A, BASIM G B. Application of chemical mechanical polishing process on titanium based implants[J]. Materials Science & Engineering: C, 2016, 68:383-396.

[5] 毕永琛.TC4钛合金离子抛光工艺及机理研究[D]. 哈尔滨:哈尔滨工业大学,2018.

BI Yongchen. Study on ion polishing technology and mechanism of TC4 titanium alloy[D]. Harbin: Harbin Institute of Technology, 2018. (in Chinese)

[6] 李倩,武峰,李金陆,等. 金合金和钛合金表面粗糙度与细菌黏附的比较[J]. 中国医药导报,2010,7(3):22-23.

LI Qing, WU Feng, LI Jinlu, et al. Comparison of surface roughness and bacterial adhesion of gold and titanium alloys[J]. China Medical Herald, 2010, 7(3): 22-23. (in

Chinese)[7] RIMONDINI L, FARE S, BRAMBILLA E, et al. The effect of surface roughness on early in vivo plaque colonization on titanium[J]. Journal of Periodontology,1997, 68(6): 556-562.

[8] CHEN Y D, TSAI W J , LIU S H , et al. Picosecond laser pulse polishing of ASP23 steel[J]. Optics & Laser Technology, 2018, 107:180-185.

[9] BORDATCHEV E V, HAFIZ A M K, TUTUNEA-FATAN O R. Performance of laser polishing in finishing of metallic surfaces[J]. International Journal of Advanced

Manufacturing Technology, 2014, 73(1-4): 35-52.

[10] 陈博文,孙树峰,王茜,等. 材料表面激光抛光技术研究进展[J]. 中国表面工程, 2021,34(6):74-89.

CHEN Bowen, SUN Shufeng, WANG Xi, et al. Research progress of laser polishing technology for material surface[J]. China Surface Engineering, 2021, 34(6): 74-89.

(in Chinese)

[11] KRISHNAN A, FANG Fengzhou. Review on mechanism and process of surface polishing using lasers[J]. Frontiers of Mechanical Engineering, 2019, 14(3): 299-319.

[12] PERRY T L, WERSCHMOELLER D, LI X, et al. Pulsed laser polishing of micro-milled Ti6Al4V samples[J].Journal of Manufacturing Processes, 2009, 11(2): 74-81.

[13] 王良辉,蒋小松,刘恒全,等. 钛合金(TC4)化学光整的工艺研究[J]. 材料导报,2012,26(S2):364-366,391.

WANG Lianghui, JIANG Xiaosong, LIU Hengquan, et al.Study on chemical finishing process of TC4 titanium alloy[J]. Materials Review, 2012, 26(S2): 364-366, 391.

(in Chinese)

[14] 张军伟,周超,侯文博,等. 金属医疗器械化学抛光研究进展[J]. 电镀与涂饰,2018,37(11):514-518.

ZHANG Junwei, ZHOU Chao, HOU Wenbo, et al.Research progress in chemical polishing of metal medical instruments[J]. Electroplating & Finishing, 2018, 37(11):

514-518. (in Chinese)

[15] SON S W, LEE M K, OH K H, et al. Fabrication of titanium microchannels using laser-assisted thermochemical wet etching[J]. Journal of Laser Applications, 2006, 18(2): 131-137.

[16] ZHANG Q, SUN S F, ZHANG F Y, et al. A study on film hole drilling of IN718 superalloy via laser machining combined with high temperature chemical etching[J].International Journal of Advanced Manufacturing Technology, 2020, 106(1-2): 155-162.

[17] STEPHEN A. Mechanisms and applications of laser chemical machining[J]. Physics Procedia, 2011, 12:261-267.

[18] 袁根福,姚燕生,陈雪辉,等. 激光和化学复合刻蚀加工表面质量的实验研究[J]. 中国激光,2010,37(1):281-283.

YUAN Genfu, YAO Yansheng, CHEN Xuehui, et al.Experimental study on surface quality of laser and chemical compound etching[J]. Chinese Journal of laser,

2010, 37(1): 281-283. (in Chinese)

[19] STEEN W M. Laser material processing[M]. 4th ed. New York: Springer, 2010.

[20] 李晓丹,李建中,倪家强,等. 激光增材制造钛合金构件的化学抛光工艺研究[J]. 航空制造技术,2020,63(10):66-71.

LI Xiaodan, LI Jianzhong, NI Jiaqiang, et al. Chemical polishing of titanium alloy shape by laser additive Manufacturing[J].Aeronautical Manufacturing

Technology, 2020, 63(10): 66-71. (in Chinese)

[21] 张朝阳,冯钦玉,周建忠,等. 激光热力效应对不同材料电化学刻蚀形貌的作用研究[J]. 中国激光,2015,42(5):502002.

ZHANG Chaoyang, FENG Qinyu, ZHOU Jianzhong, et al.Analysis of laser thermal-mechanical effect on morphology of electrochemical etching on various

materials[J]. Chinese Journal of laser, 2015, 42(5): 502002.(in Chinese)

[22] UENO I, SHOJI M. Thermal-fluid phenomena induced by nanosecond-pulse heating of materials in water[J]. Journal of Heat Transfer, 2001, 123(6): 1123-1132.

[23] LONG Y H, SHI T L, XIONG L C. Excimer laser electrochemical etching n-Si in the KOH solution[J].Optics and Lasers in Engineering, 2010, 48(5): 570-574.

[24] BUERLE D. Laser processing and chemistry[M]. 4th. ed.New York: Springer, 2011.

作者简介:邵勇,男,1990 年出生,博士。主要研究方向为激光精密微纳加工。

E-mail: wzujdsh@163.com

孙树峰(通信作者),男,1968 年出生,博士,教授,博士研究生导师。

主要研究方向为激光精密微纳加工。

E-mail: shufeng2001@163.com

相关链接