钛合金因比强度高、不易腐蚀等优异性能广泛应用于航空、航天等高端制造领域[1-3]。钛合金以钛为基本元素,钛的存在形式主要是α相和β相两种同素异构体,而双相钛合金具有良好的塑韧性,且在高温下组织和性能比较稳定[4-5]。其中最常用的双相钛合金TC4,其用量几乎占全部钛合金加工件的 95%[6]。

然而,钛合金的加工难度较大,且加工后表面状态不佳[7-8],导致其使用成本升高的同时零件的结构设计也受到制约。该问题有望通过3D打印技术得到一定程度的解决。3D打印技术[9-10]又称为增材制造技术,其主要利用金属或塑料粉体等材料,通过分层制造,逐层叠加的方式来实现零件的加工制备,具有集成化高和精度高等优点。3D打印技术采用不同于传统减材制造的加工方法,有着极高的材料利用率[11-12]。

但是3D打印所制备出来的钛合金构件的微观组织为尺寸不均匀的网篮组织,且宏观组织存在明显的各向异性,与普通铸锻态钛合金均匀的等轴组织相比,网篮组织强度较低,且样品内部存在的孔隙和少量缺陷会影响构件的力学性能。已有较多研究[13-15]表明热处理可以有效改善3D打印钛合金的组织结构,从而达到提升其力学性能的目的。

本文在不同的温度条件下对3D打印TC4钛合金进行固溶 + 时效处理,对比观察其微观组织在热处理后相对原始沉积态发生的变化,并系统分析相应的力学性能变化规律,以期得到具有良好综合力学性能的3D打印钛合金。

1、试验材料及方法

试验材料选用电弧熔丝增材制造法制备的3D打印TC4钛合金(Ti-6Al-4V)。将所有TC4钛合金试样分成5组,其中1组作为原始沉积态分析其组织特点和对应的力学性能,另外4组分别进行固溶 + 时效处理。TC4合金相变温度约为(995 ± 15)℃[16],因此本研究选取相变温度附近的温度进行固溶处理,热处理工艺为 890、920、960、1020℃ ×1 h(水冷)固溶 +490℃ ×2 h(炉冷)时效处理,所采用的设备为 SRJX-4-13 箱式电阻炉。

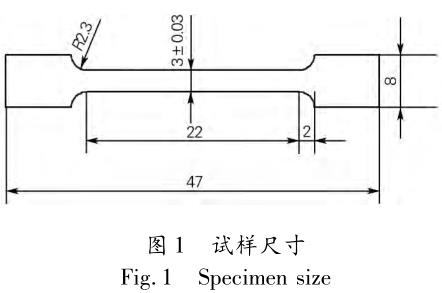

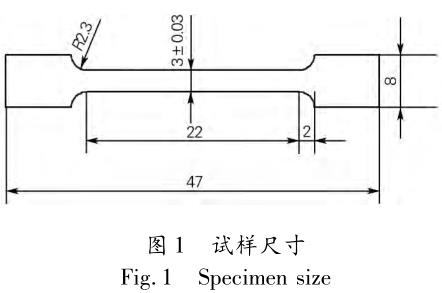

采用 CMT-5105 三思万能电子试验机测试 5 组样品的力学性能,并用 JSM-6510A 型扫描电镜观察其宏微观断口形貌,其中拉伸试验严格按照 GB/T 228.1—2010《金属材料拉伸试验第 1 部分:室温试验方法》加工试样,如图1 所示,试样厚度为2.5 mm,采用控制方式 GB/T228A224 确定施加载荷和加载速率并进行试验。采用Olympus MODEL GX51 光学显微镜观察钛合金热处理前后的微观组织,以分析力学性能和断口形貌的变化。

2、试验结果与讨论

2.1显微组织

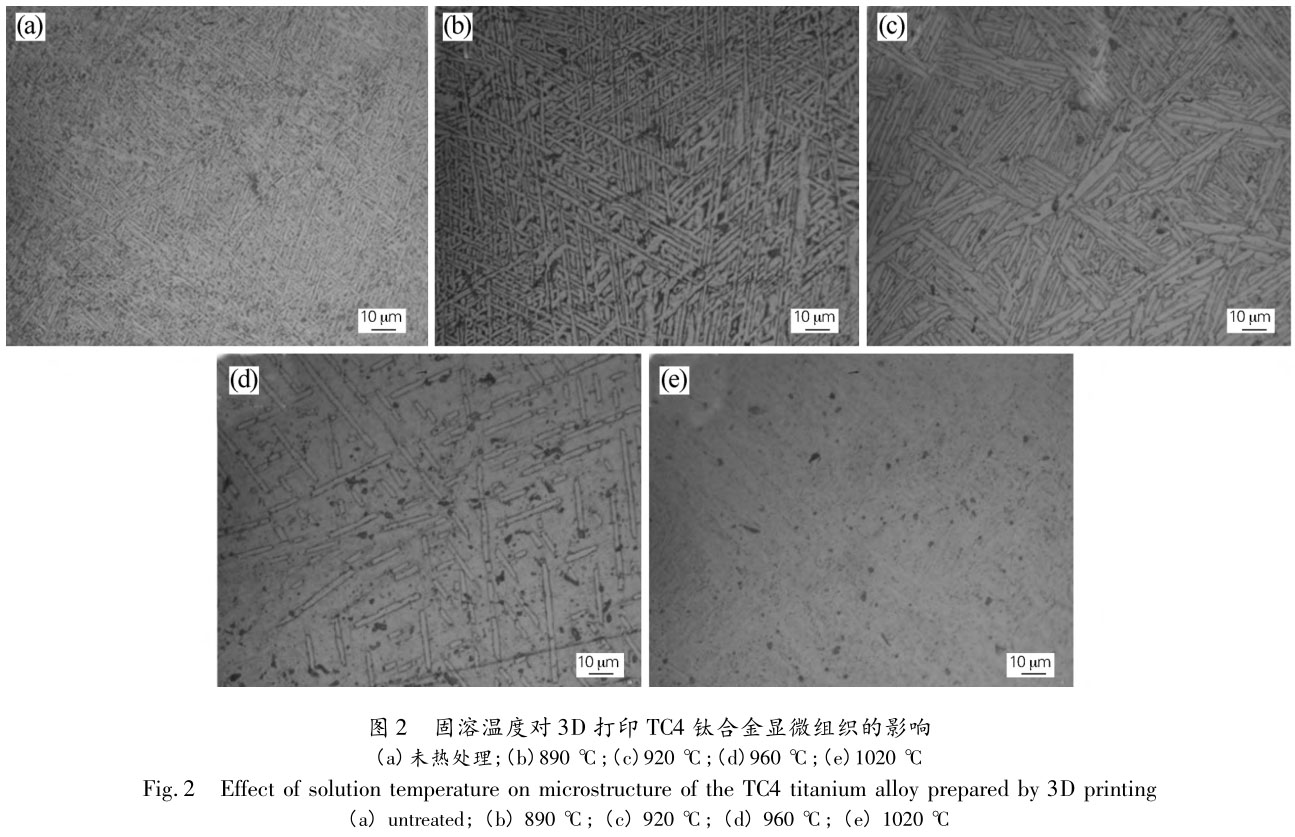

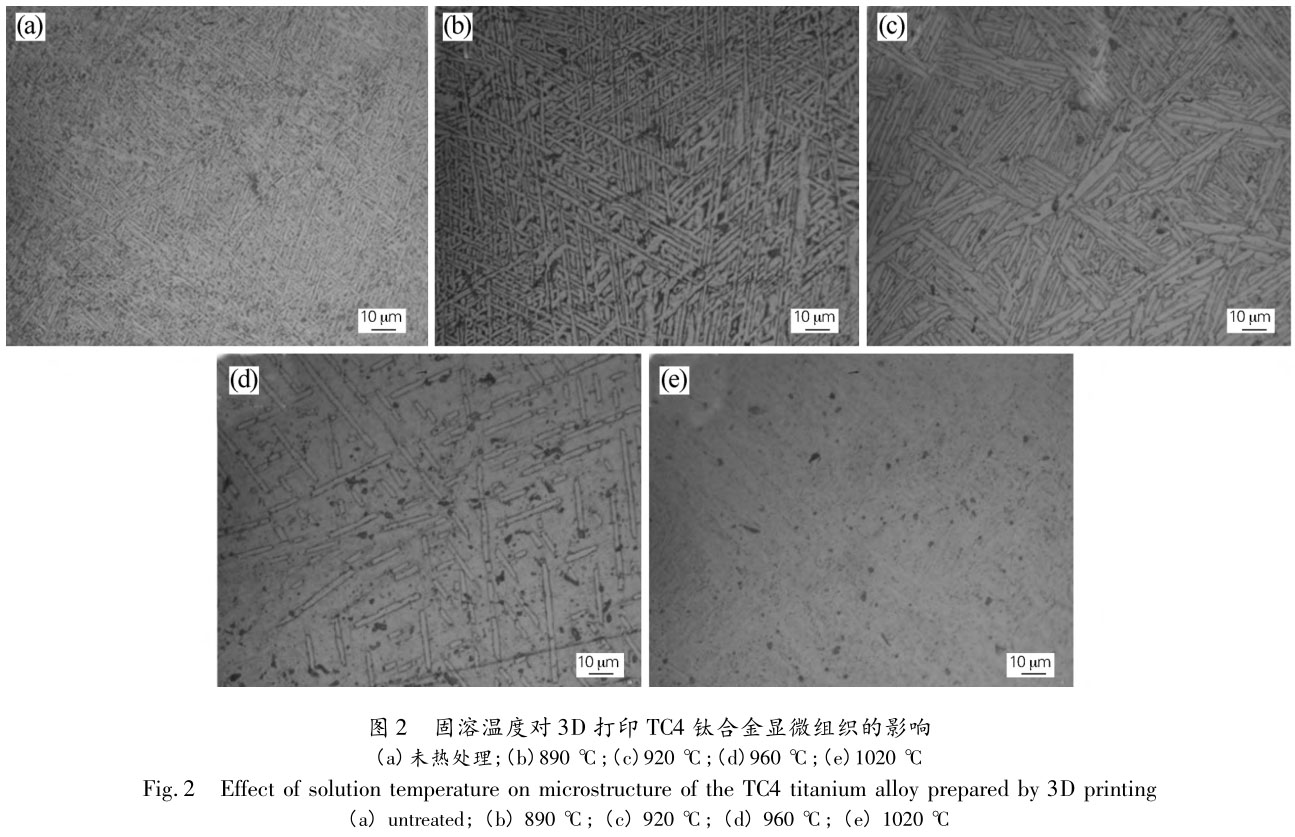

图 2 所示为3D打印TC4钛合金在原始沉积态和经不同温度固溶 + 490℃ 时效处理后的显微组织。可以看出,钛合金沉积态组织形貌特征主要为两相相互交错成类似编织状的网篮组织。经不同固溶时效工艺处理后,合金的微观组织形貌表现为不同特征,虽仍为α相和β相,但α相的含量、形貌发生了明显变化。具体表现为:当固溶温度为890℃时,可以发现合金时效后的组织中细长片状α相以集束的形式生长于完整的原始晶界附近,但局部存在魏氏组织,如图 2( b) 所示;随着固溶温度的升高,920℃ 时α相逐渐长大成粗大的板条状( 见图2(c)),与 890℃ 时相比α相长度变短、宽度增加,且魏氏组织基本消失;当固溶温度升高到 960℃ 时(见图2(d)),由于此温度接近α→β 相转变温度(995 ±15)℃ [16],粗大的板条状α相组织在固溶处理过程中被溶解,初生α相的含量大大降低;而 1020℃ 的固溶温度远远高于相变温度,初生α相已经被全部溶解,原始沉积态中魏氏组织形态已消除,原始α相的层片状形貌也基本消失,仅能观察到β相和部分次生马氏体α相,如图2(e) 所示。

2.2力学性能

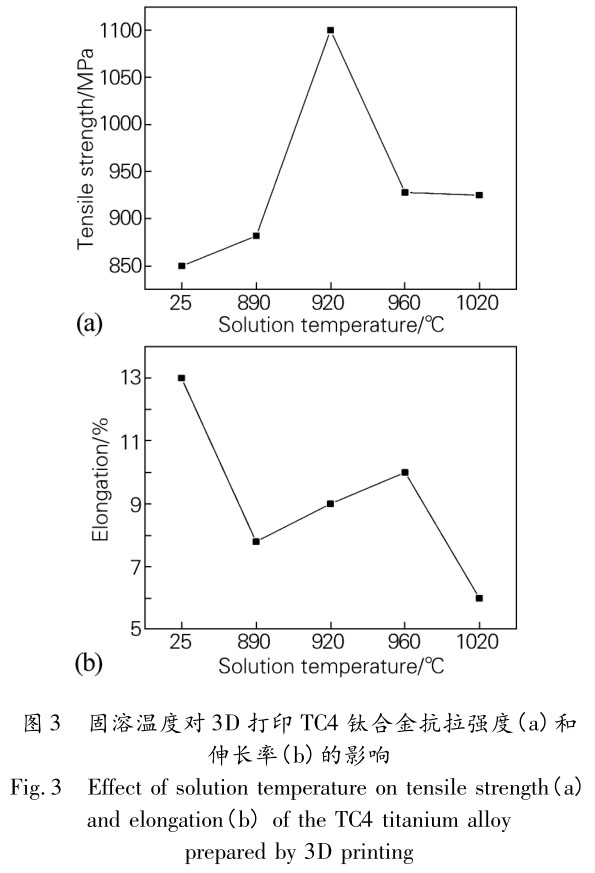

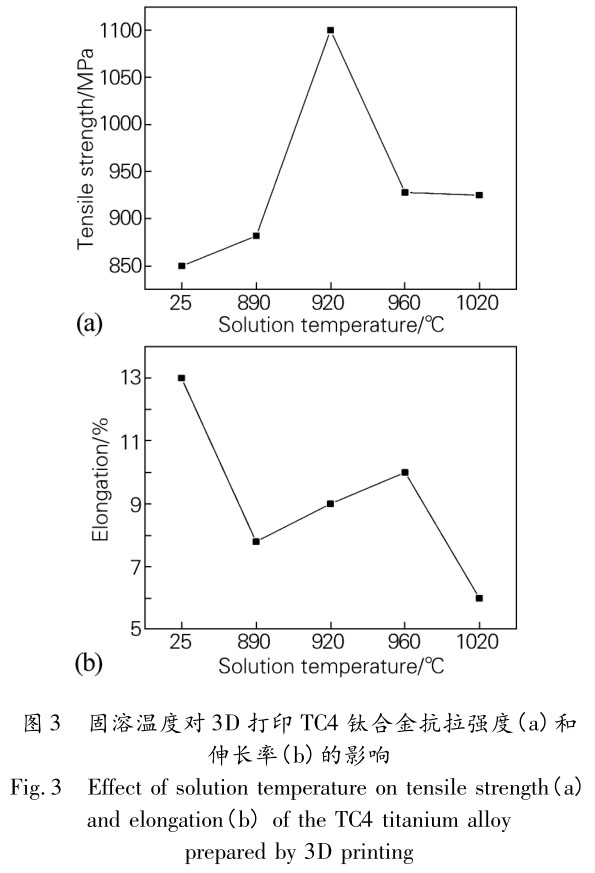

3D打印TC4钛合金的力学性能随固溶温度的变化趋势如图 3 所示,其中室温(25℃)代表的是未经固溶时效处理的原始沉积态试样。由图 3(a)可以看出,经固溶时效处理以后,钛合金的抗拉强度在整体上相对原始沉积态的钛合金均有所提高,说明固溶时效处理可有效提高3D打印TC4钛合金的强度。随着固溶温度的升高,抗拉强度先升后降,在固溶温度为 920℃时达到最大值,为 1100 MPa,该值能够与铸锻态TC4钛合金的强度相媲美;当固溶温度超过 920℃以后,抗拉强度不但没有增加反而急剧下降。结合显微组织不 难发现,沉积态组织为网篮组织;经固溶时效处理后,组织中开始出现α相集束,同时快冷中产生针状次生α 相,抗拉强度有所提高,而固溶温度为 920℃ 时,魏氏组织基本消失,且组织内部存在大量的位错塞积,使得抗拉强度大幅提高;但随着固溶温度继续升高,大量α 相溶解,强化相减少,抗拉强度又明显下降。

由图 3(b)可以看出,原始沉积态的3D打印TC4钛合金的伸长率可达 13% ,经固溶时效处理后,钛合金的伸长率整体明显降低,说明固溶时效处理后 3D打印钛合金的塑性相较于原始沉积态变差了。尤其是当固溶温度大于 960℃时,伸长率显著减小,固溶温度为 1020℃时甚至低于 6% ,此时材料的塑性变形能力很差,其工程意义变得不大。值得注意的是,当固溶温度从 890℃ 升高到 960℃ 时,伸长率的变化趋势也有一个小的回升,钛合金的塑性变形能力有一定改善。

结合固溶温度对3D打印TC4钛合金强度和塑性两者的影响规律可以得出,固溶温度的升高可以提高钛合金的强度,同时却降低了其塑性。总体来看,当固溶温度为 920℃ 时,固溶时效处理后的3D打印TC4钛合金可以获得较好的综合力学性能。

2.3断口分析

对3D打印TC4钛合金试样拉伸断口进行宏微观形貌观察有利于了解固溶时效处理前后试样的断裂行为,与此同时,断口形貌也可以从侧面反映材料的力学性能。

2.3.1宏观形态特征

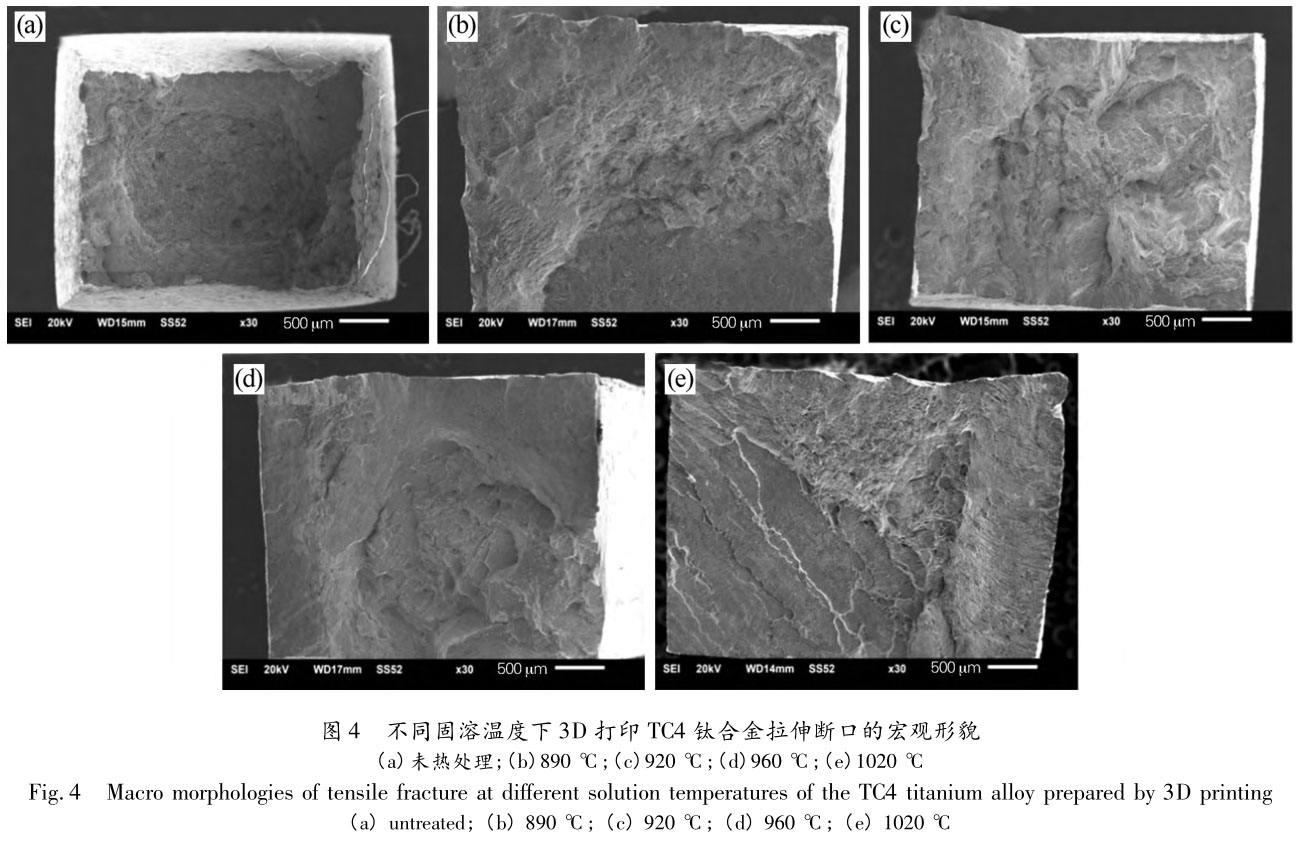

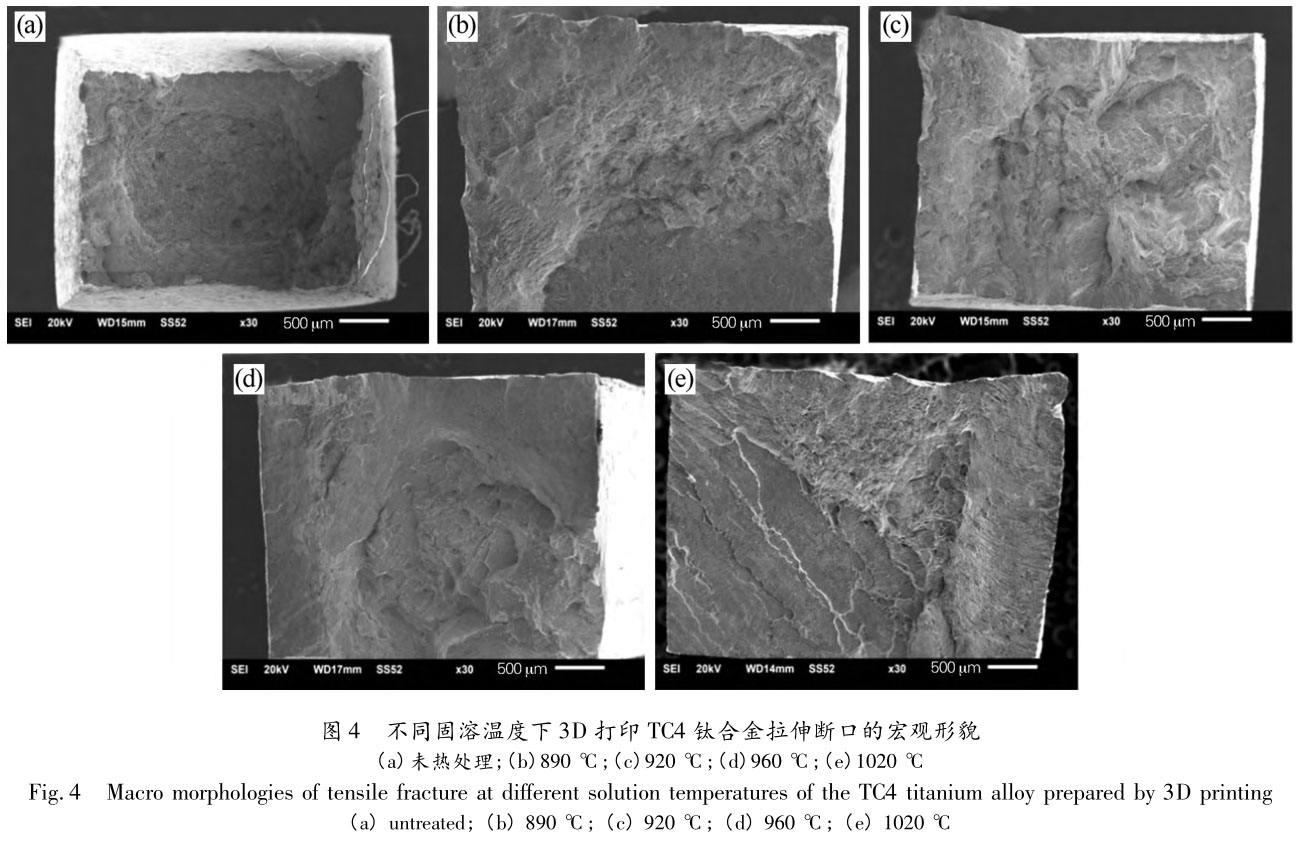

图 4 所示为3D打印TC4钛合金经不同温度固溶 +490℃时效处理的拉伸断口宏观形貌。由图 4(a ~ d)可以看出,宏观断口均呈暗灰色、纤维状,且表面不平整,即边缘区域较高、内部较低。该形貌特征基本符合韧性断裂的宏观形态特征。韧性断裂的宏观断口分为3 个区域:中心纤维区、裂纹扩展放射区以及边缘剪切唇区。在同一种材料中,这 3 个区域的大小和比例可以反映试样力学性能的差异。放射区是裂纹快速扩展的部分,其比例越小,说明材料的塑性越好。换言之,材料的塑性越好,则纤维区和剪切唇区占的比例越大,放射区的占比越小甚至可能消失。

按此理论,图 4(a)和(d)的塑性好于其他 3 个,而图 4(c)的塑性稍好于图 4(b),图 4(e)的塑性最差。原因在于:在图 4(a)和(d)中可以发现其断口呈现为纤维状,并且不平整,具有边缘较高,中心区域较低的特征,而且在中心区域可以看到明显的同心圆状纹理,而且在图 4(a)中更是可以直观地看到剪切唇和明显的颈缩,这些都是典型的韧性断裂的特征,说明原始沉积态 3D打印TC4钛合金的塑性最好;而图 4(e)中几乎观察不到剪切唇区和纤维区所组成的同心圆形貌,断口较为平整,其宏观形态基本呈现不出典型的韧性断裂特征。

2.3.2微观形态特征

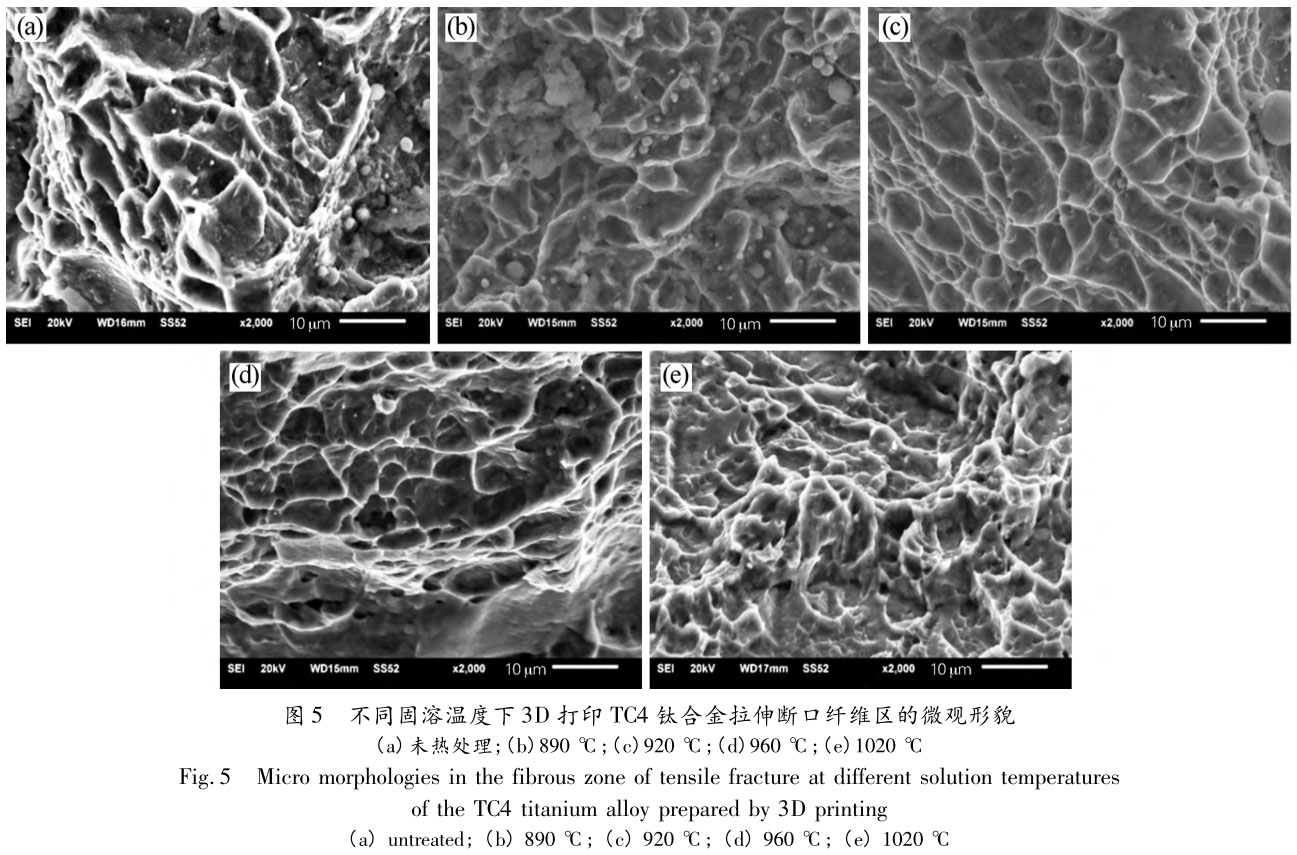

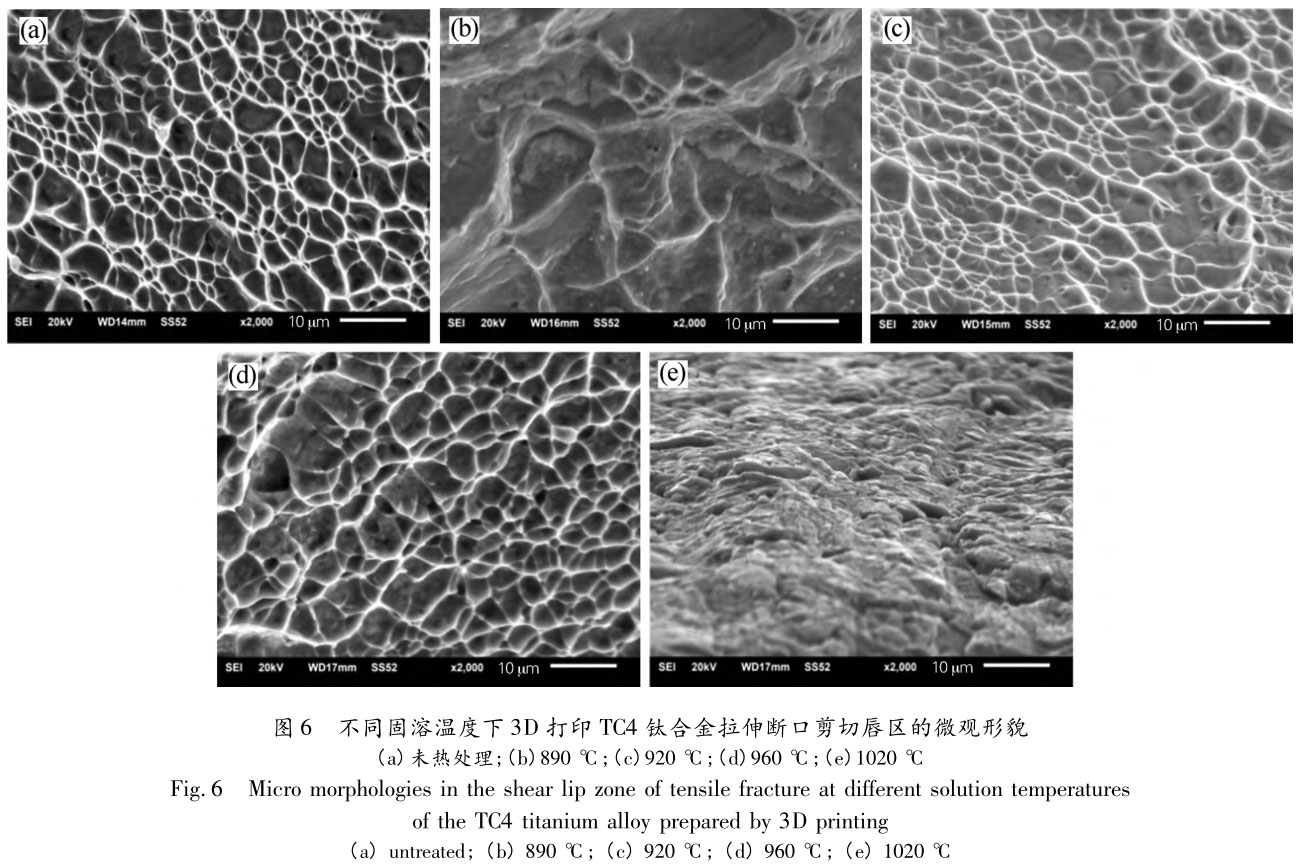

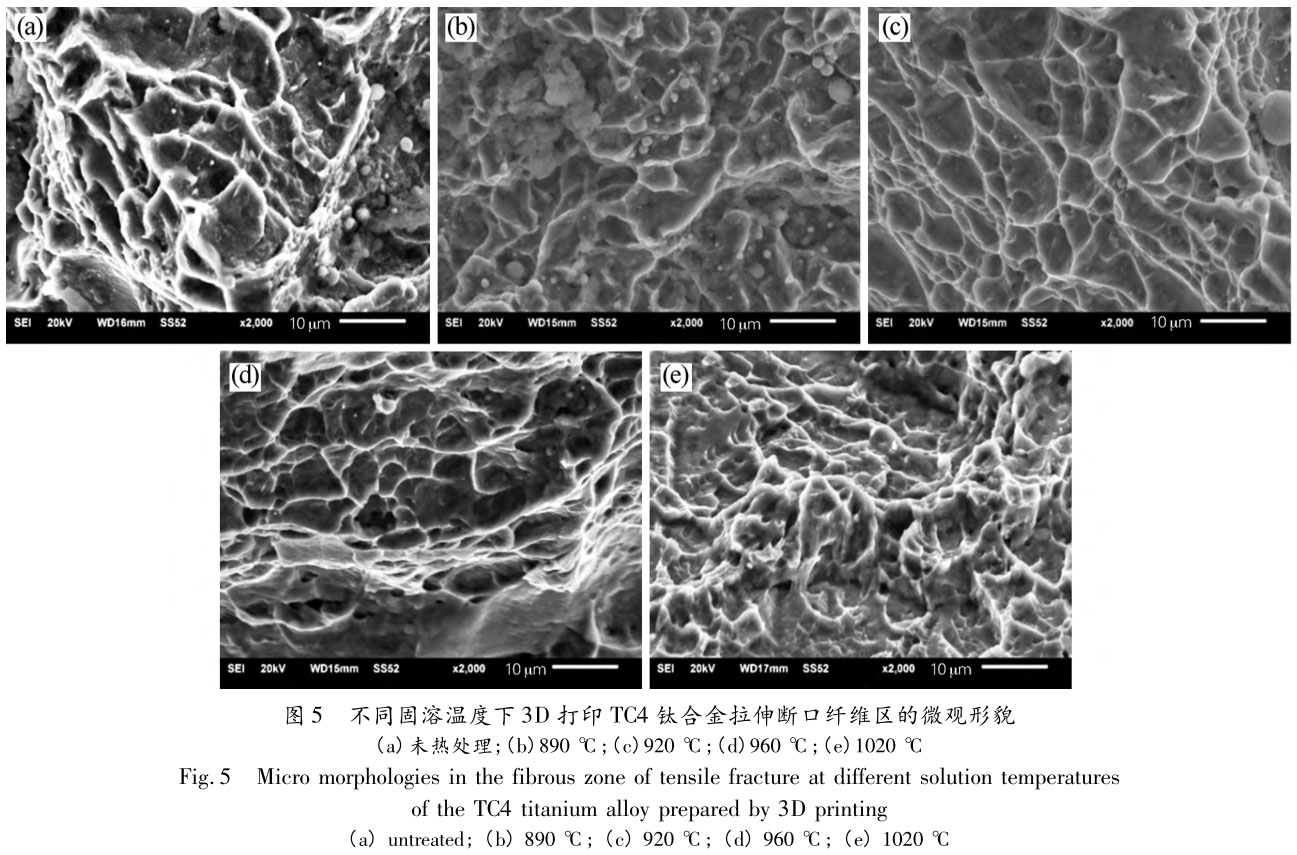

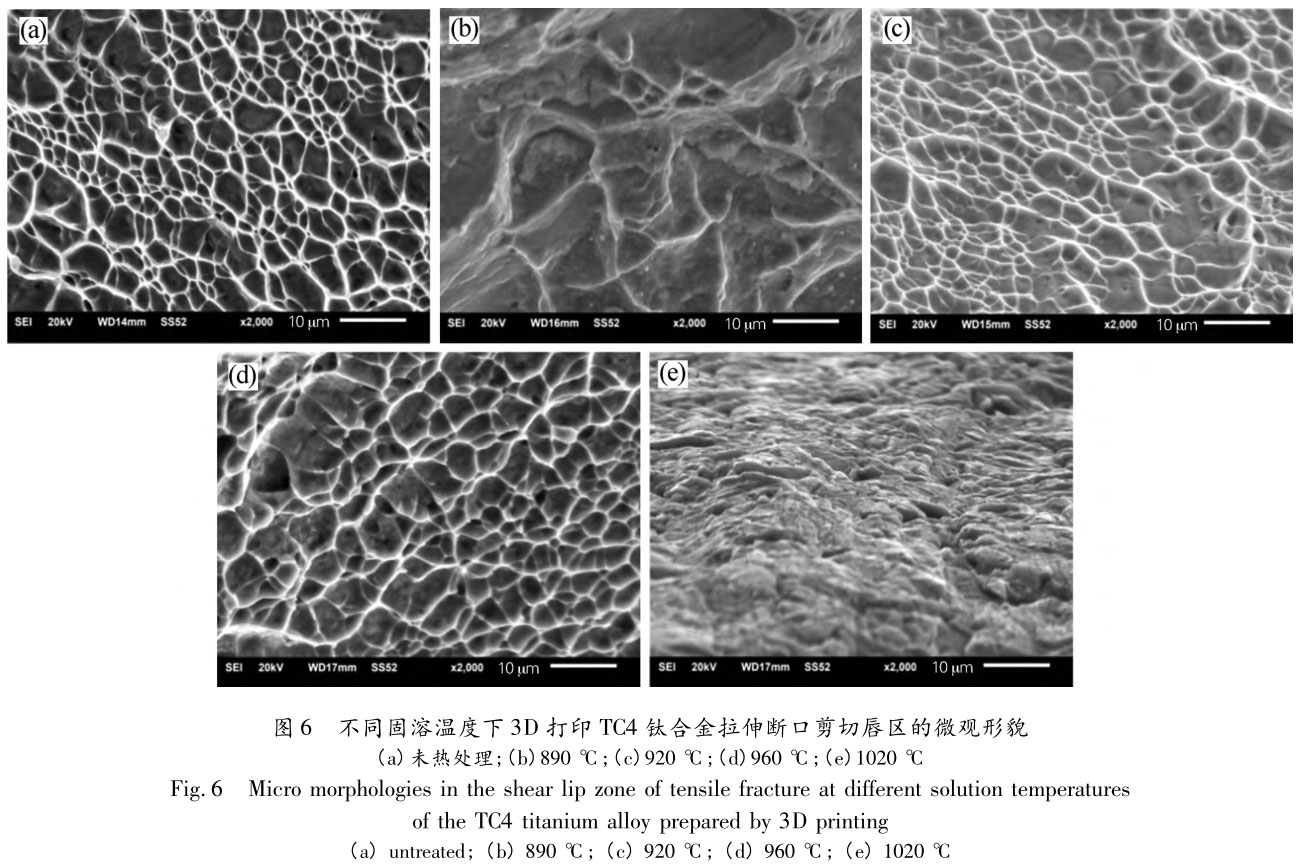

进一步观察拉伸断口的微观形态特征,可以确定钛合金经不同固溶时效处理后的断裂机制,针对中心部位的纤维区和边缘部位的剪切唇区分别进行了详细观察,分别如图 5 和图 6 所示。

图 5 显示了不同固溶温度下拉伸断口纤维区的微观形态,均可观察到清晰的韧窝,这是韧性断裂的典型微观特征。说明无论塑性好坏,本组试样的断裂机制均是韧性断裂,验证了断口宏观形态分析对断裂机理的判断。位于断口中心的纤维区是试样发生断裂的起始处,在拉伸载荷的作用下,此区域发生塑性变形并逐渐产生显微空洞,经长大聚集并相互连接并形成裂纹,最终造成钛合金的断裂失效。相比之下,在原始沉积态的钛合金断口纤维区可观察到大而深的韧窝,如图 5(a) 所示,说明未经热处理时钛合金的塑性变形能力较强。经过 890℃ 热处理后,断口纤维区的韧窝变得较浅,而当固溶温度从 890℃升高到 960℃时,韧窝又逐渐变大变深,如图 5(b ~ d)所示,说明其塑性变形能力又有一个提升,这与试样力学性能分析中塑性的变化趋势一致。而当固溶温度为 1020℃时,其微观形态虽然是小而浅且不均匀的韧窝,如图 5(e)所示,但这也只是说明其塑性变差了,而其断裂机制仍可以确定为韧性断裂。

当材料中出现裂纹并快速扩展以后,断口边缘的剪切唇区便是断裂的最后阶段,通常表现为撕裂过程。从图 4 中的宏观照片来看,该区域较为平齐,不像中心纤维区凹凸不平,其具体的微观形貌如图 6 所示。在图 6(a ~ d)中,可以看到明显的韧窝,虽然其大小明显小于中心纤维区的韧窝,但该区域仍可判断为韧性断裂。而在图 6(e)中没有观察到明显的韧窝,说明该试样已不具备韧性断裂的特征,这与图 3(b)中塑性变化的趋势是一致的。由于断口边缘剪切唇区的面积较小,因此该区域对钛合金塑性的影响要小于断口中心的纤维区。

3、结论

1) 与原始沉积态3D打印TC4钛合金相比,经固溶时效处理后强度得到显著提高;且随着固溶温度的升高,强度值先增后降,在 920℃ × 1 h 固溶 + 490℃ ×2 h 时效条件下达到最大值,为 1100 MPa,同时具有一定的塑性。

2) 未经热处理与经 890 ~ 960℃ 固溶 + 490℃ 时效处理的TC4钛合金,其断口的宏观形态显示出明显的纤维区和剪切唇区;其微观形态则由韧窝组成,为典型的韧性断裂特征。

3) 通过显微组织观察可以发现,经过固溶 + 时效处理可消除3D打印TC4钛合金中的魏氏组织,使其强度提高;但随着固溶温度的升高,初生α相减少、针状次生α相增加,材料的强度和伸长率又会下降。

参考文献:

[1]金和喜,魏克湘,李建明,等.航空用钛合金研究进展[J].中国有色金属学报,2015,25(2): 280-292.

Jin Hexi,Wei Kexiang,Li Jianming,et al.Research development oftitanium alloy in aerospace industry[J].The Chinese Journal of Nonferrous Metals,2015,25(2): 280-292.

[2]王清江,刘建荣,杨锐.高温钛合金的现状与前景[J].航空材料学报,2014,34(4): 1-26.

Wang Qingjiang,Liu Jianrong,Yang Rui.High temperature titaniumalloys: Status and perspective[J].Journal of Aeronautical Materials,2014,34(4): 1-26.

[3]赵永庆.国内外钛合金研究的发展现状及趋势[J].中国材料进展,2010,29(5): 1-8.

Zhao Yongqing.Current situation and development trend of titanium alloys[J].Materials China,2010,29(5): 1-8.

[4]Bache M R.A review of dwell sensitive fatigue in titanium alloys: The role of microstructure, texture and operating conditions [J].International Journal of Fatigue,2003,25(9): 1079-1087.

[5]黄森森,马英杰,张仕林,等.α+β两相钛合金元素再分配行为及其对显微组织和力学性能的影响[J].金属学报,2019,55(6):741-750.

Huang Sensen,Ma Yingjie,Zhang Shilin,et al.Influence of alloying elements partitioning behaviors on the microstructure and mechanical properties inα+βtitanium alloy[J].Acta Metallurgica Sinica,2019,55(6): 741-750.

[6]刘莹,曲周德,王本贤.钛合金 TC4 的研究开发与应用[J].兵器材料科学与工程,2005,28(1): 47-50.

Liu Ying,Qu Zhoude,Wang Benxian.Research development and application of Ti6A14V alloy[J].Ordnance Material Science and Engineering,2005,28(1): 47-50.

[7]肖虎,李亮.TC4钛合金在低温 CO2 冷却下的切削性能[J].中国机械工程,2017,28(8): 883-887.

Xiao Hu,Li Liang.High speed cutting of TC4 titanium alloy under cryogenic CO2 cooling conditions[J].China Mechanical Engineering,2017,28(8): 883-887.

[8]马付建,栾诗宇,罗奇超,等.超声辅助磁性磨料光整加工工艺对钛合金表面完整性的影响[J].中国表面工程,2019,32 (2):128-136.

Ma Fujian,Luan Shiyu,Luo Qichao,et al.Effects of ultrasonic assisted magnetic abrasive finishing on surface integrity of titanium alloy [J].China Surface Engineering,2019,32(2): 128-136.

[9]刘帅,王阳,刘常升.激光熔化沉积技术在制备梯度功能材料中的应用[J].航空制造技术,2018,61(17): 47-56.

Liu Shuai,Wang Yang,Liu Changsheng.Application of laser melting deposition technique in preparation of functionally gradient materials [J].Aeronautical Manufacturing Technology,2018,61(17): 47-56.

[10]汤慧萍,王建,逯圣路,等.电子束选区熔化成形技术研究进展[J].中国材料进展,2015,34(3): 225-235.

Tang Huiping,Wang Jian,Lu Shenglu,et al.Research progress in selective electron beam melting[J].Materials China,2015,34(3):225-235.

[11]邓贤辉,杨治军.钛合金增材制造技术研究现状及展望[J].材料开发与应用,2014,29(5): 113-120.

Deng Xianhui,Yang Zhijun.Current situation and prospect of titanium alloy additive manufacturing technology [J].Development and Application of Materials,2014,29(5): 113-120.

[12]李权,王福德,王国庆,等.航空航天轻质金属材料电弧熔丝增材制造技术[J].航空制造技术,2018,61(3): 74-82.

Li Quan,Wang Fude,Wang Guoqing,et al.Wire and arc additive manufacturing of lightweight metal components in aeronautics and astronautics[J].Aeronautical Manufacturing Technology,2018,61(3): 74-82.

[13]李明东.激光沉积制造 TC4钛合金的热处理工艺研究[D].沈阳: 沈阳航空航天大学,2018.

Li Mingdong.Study on heat treatment process of TC4 titanium alloy by laser deposition manufacturing[D].Shenyang: Shenyang Aerospace University,2018.

[14]Vrancken B,Thijs L,Kruth J P,et al.Heat treatment of Ti6Al4V produced by selective laser melting: Microstructure and mechanical properties[J].Journal of Alloys and Compounds,2012,541 (7):177-185.

[15]李明,刘洋,徐怀忠,等.固溶处理温度对激光选区熔化成型 Ti-6Al-4V 钛合金摩擦磨损性能的影响[J].材料热处理学报,2019,40(8): 39-49.

Li Ming,Liu Yang,Xu Huaizhong,et al.Effect of solid solution treatment temperature on friction and wear properties of Ti-6Al-4V titanium alloy prepared by selective laser melting[J].Transactions of Materials and Heat Treatment,2019,40(8): 39-49.

[16]何 伟,杜小平,马红征,等.TC4钛合金相变温度的测定与分析[J].理化检验-物理分册,2014,50(7): 461-464.

He Wei,Du Xiaoping,Ma Hongzheng,et al.Measurement and analysis of phase transformation temperature of TC4 titanium alloy[J].Physical Testing and Chemical Analysis( Part A: Physical Testing),2014,50(7):461-464.

相关链接