引言

随着航空航天、装甲车辆、舰船等工业的发展对高综合性能、轻量化的设计使用要求,钛及钛合金因具有耐腐蚀、高比强度、高韧性和可焊接等性能特点,广泛应用于航空航天、舰船、化工、医疗、体育、车辆等重要的工业领域。随着钛及钛合金在各大应用领域用量的逐步增长,其相对较高的使用成本已经成为阻碍其扩大应用的主要瓶颈。一方面由于我国的钛资源稀贵,且海绵钛生产需要消耗大量能源,造成原材料的价格居高不下;另一方面,钛合金加工材料成材率较低,其中航空用钛合金从材料到最终产品有效利用率仅为10%~15%,生产过程中产生的残料未能合理使用造成资源的严重浪费和环境污染。因此,加工和使用成本已经成为制约其扩大应用的主要障碍,迫切需要发展低成本钛合金材料及其加工技术,同时也是目前研究部门和生产企业致力突破的技术关键 。

从钛合金成本来看,发展低成本钛合金主要途径有三条:一条是解决海绵钛冶金提取的低成本化问题,即降低海绵钛原材料的成本,如“USTB工艺” ;另一条是采用较廉价的合金元素代替较贵的合金元素,降低原材料的成本。例如美国通过添加Fe-Mo中间合金开发出的Timetal-LCB合金,通过添加廉价合金元素Fe,开发出的Timetal-125合金和Timetal-62S合金等。以及日本开发出的通过添加大量的O和N间隙元素降低钛合金成本的Super-TIX系合金;第三条是降低合金制造成本和减少损耗。例如日本发展了超塑性钛合金Ti-4.5Al-3V-2Mo-2Fe,即SP-700钛合金 。该合金可以在低于800℃温度下采用超塑成形和扩散连接技术,其超塑性成形温度显著低于Ti-6Al-4V合金,从而降低了生产成本。

在钛合金熔炼方面,电子束冷床炉熔炼(EB炉)能够大量使用经济的原材料,如回收切削料(车削、边角料等)。其残料添加比例可达100%,从而有效降低了铸锭成本。同时该工艺对低密度夹杂(LDI,即钛合金铸锭中偶尔存在的富氮或富氧的硬α相夹杂缺陷)和高密度夹杂(HDI,如Nb,Mo,WC等)均具有显著的去除效果,不仅提高了熔炼过程中残料的利用率,也提高了铸锭的组织均匀性和表面质量,是一种可以生产高质量的优质纯净钛合金的熔炼技术 。

在钛合金加工技术方面,基于电子束冷床炉熔炼的钛合金扁锭可以不经过制坯过程而直接轧制成型的特点,可以直接进行板材的短流程轧制,代替多次真空自耗炉熔炼+多次轧制工艺试制的板材产品。从而实现了钛合金传统工艺中开坯锻造和后续轧制变形的有效结合,因此缩短了工艺流程,节约了加工成本,在军用和民用领域得到有效推广应用。

本文在相关项目的支持下,开展了低成本钛合金在车辆上的工程应用研究。采用100%添加返回料+EB炉熔炼+短流程轧制工艺制备了车辆用不同规格的板材,同时采用具有较高断裂韧度和优良的加工性能的Ti12M低成本高性能钛合金制备了车辆用平衡肘锻件,经试车考核,均能满足相关技术要求。

1、试验材料与方法

本文采用产自乌克兰的3150kW型EB炉完成了Ti-Al-V系低成本钛合金铸锭熔炼。其采用的原材料为100%的返回料(具体为TC4和TC4-DT钛合金)以及少量Al板,后续采用铸锭直接轧制的短流程轧制工艺,制备了项目所需的厚度分别为6,8,15,20以及35mm等规格的板材。分析了每轧制火次后的高低倍组织和力学性能。同时采用Ti12M高性能低成本钛合金,制备了车辆用平衡肘锻件。

通过线切割的方法从经过热处理的板材和平衡肘锻件上截取试验所需显微组织、拉伸试样、冲击试样和断裂韧度试样。金相试样采用化学成分配比为1HF-2HNO3-50H2O(vol%)的Kroll试剂腐蚀,利用OLYMPUS/PMG3型光学显微镜进行显微组织分析;采用Instron4507电子万能试验机进行拉伸性能测试;采用JB30B冲击试验机进行冲击性能测试;采用MTS810液压伺服疲劳试验机进行断裂韧度测试。

2、试验结果与分析

2.1Ti⁃Al⁃V系低成本钛合金EB炉熔炼

2.1.1500kg级EB炉圆锭工艺参数验证试验 为了探索并验证EB炉熔炼对Ti-Al-V系钛合金元素挥发、成分均匀性与EB炉熔炼参数之间的关系,本文采用国产EB炉,以“海绵钛+中间合金”的方式开展了500kg级“一次VAR+一次EB”熔炼的Ti-Al-V系低成本钛合金圆锭试制工作。其中合金元素V的配入比例为4.0%,合金元素Al通过气液相平衡和修正后的Langumir模型计算,其配入值为7.03%。在熔炼过程中,采用的熔炼速度为700kg/h,1~7号电子枪的功率分别为:154.84,84.51,154.29,106.63,138.15,76.61和29.29kW。熔炼的过程中尽量保持稳定,以保证熔炼成分的整体均匀性。整体的拉锭尽量保持着均匀,熔炼后铸锭规格为Φ255mm×2070mm。

通过对合金铸锭进行圆形分层检验,即将Φ255mm的圆锭车成240,230,220和210mm,并沿锭长的间隔400mm进行环形取样。化学成分(质量分数)测试结果表明,Al元素化学成分的实测范围为5.78%~6.39%,V元素化学成分的实测范围为3.98%~4.21%,能满足相关标准的要求。

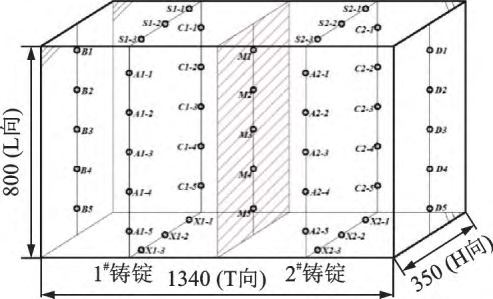

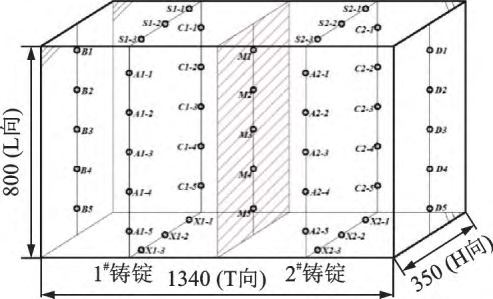

2.1.23000kg级EB炉扁锭试验验证 在采用“海绵钛+中间合金”配料压电极方式EB炉熔炼的基础上,进一步采用全部添加返回料试验方案进行了Ti-Al-V系低成本钛合金EB炉熔炼工艺的验证工作。本次试验所用TC4合金废料2245.00kg、Al板25.75kg,总重2270.75kg,采用“TC4废料+Al板”分层叠加的方式进行摆料,原材料物料摆放实况如图1所示,最终铸锭如图2所示。铸锭尺寸为1100mm×1360mm×360mm。

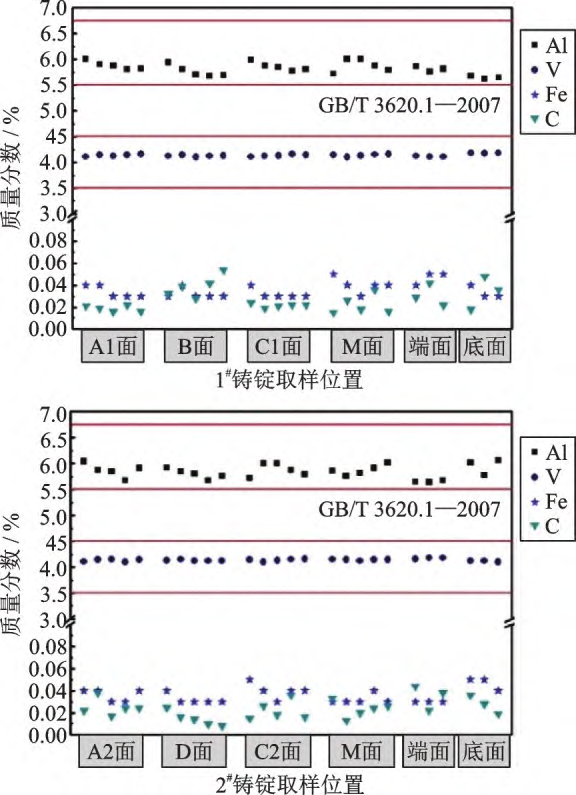

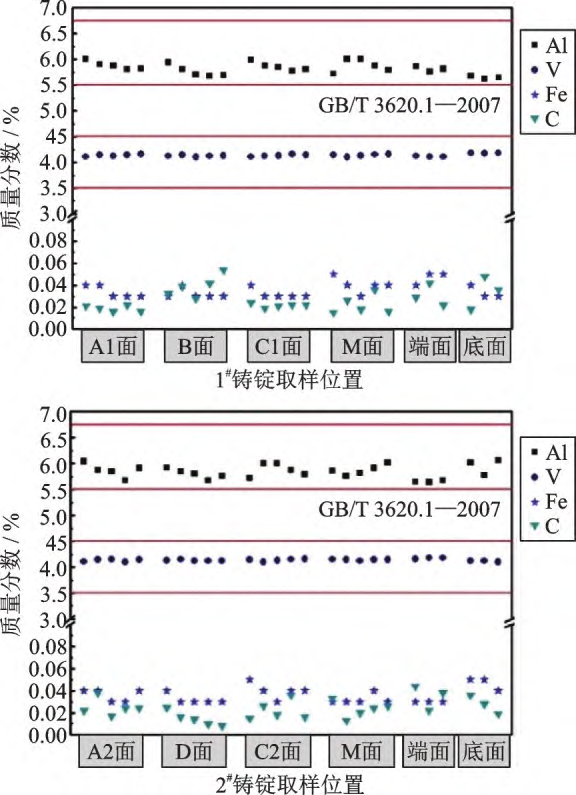

将获得的Ti-Al-V系低成本钛合金扁锭在宽度方向上一分为二,并按图3的位置进行化学成分取样,试验结果如图4所示。化学成分(质量分数)测试结果表明,扁锭所有取样点的Al,V,Fe和C等元素检测值均符合GB/T3620.1—2016的要求,其中Al元素含量平均值为6.03%,标准偏差为0.17%,局部接近标准下限;V元素含量平均值为4.01%,标准偏差为0.09%,整体均匀,满足国家标准要求。

图1EB炉熔炼原材料摆放

图2EB炉熔炼Ti-Al-V系低成本钛合金扁锭

图3 扁锭化学成分取样图

图4 铸锭化学成分分析

2.2Ti⁃Al⁃V系低成本钛合金短流程轧制 为了获得EB炉熔炼扁锭短流程直接轧制过程中的组织性能演变过程,试验按每火次轧制变形量为50%进行控制,分析了每轧制火次后的高低倍组织和力学性能。采用EB炉熔炼直接轧制研制的各规格板材成功通过某车辆炮塔体的考核试验。

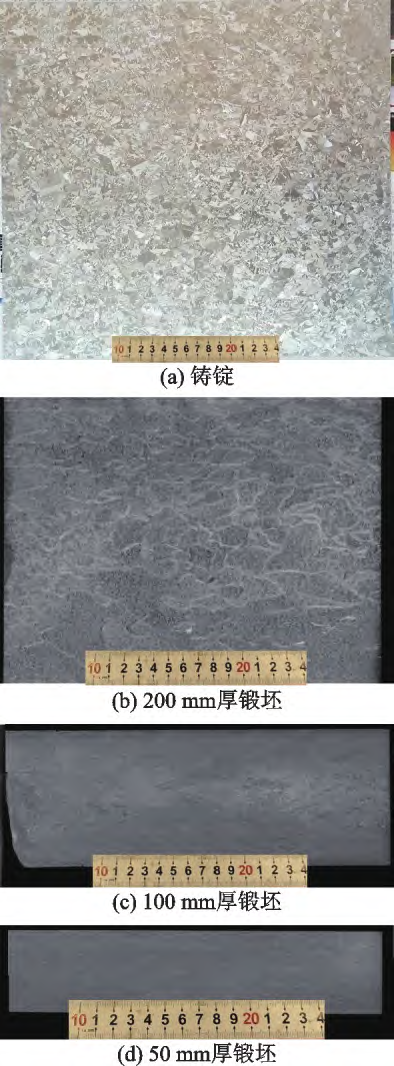

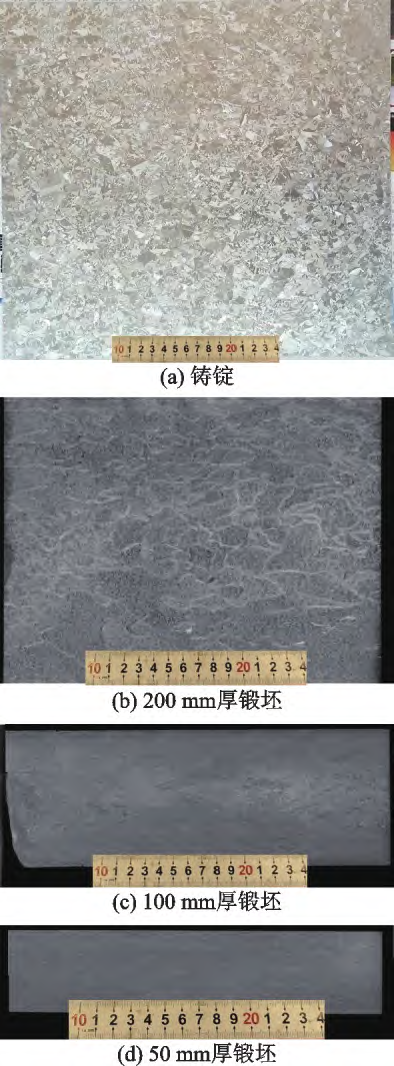

2.2.1 低倍组织演变Ti-Al-V系低成本钛合金铸锭以及各火次轧制 后的锻坯低倍组织如5所示。可以看出,铸锭低倍组织为粗大的等轴晶粒,经后续开坯和轧制后,晶粒逐渐变细,由粗大的等轴晶渐变为模糊晶组织,细化效果比较明显。

图5 铸锭及锻坯低倍组织

2.2.2 显微组织演变Ti-Al-V系低成本钛合金铸锭以及各火次轧制 后的锻坯低倍组织如图6所示。可以看出,铸锭显微组织为粗大的晶粒,经后续开坯和轧制后,晶粒逐渐变细,由粗大的片层组织逐渐变为等轴组织,细化效果比较明显。 图6 铸锭及锻坯显微组织

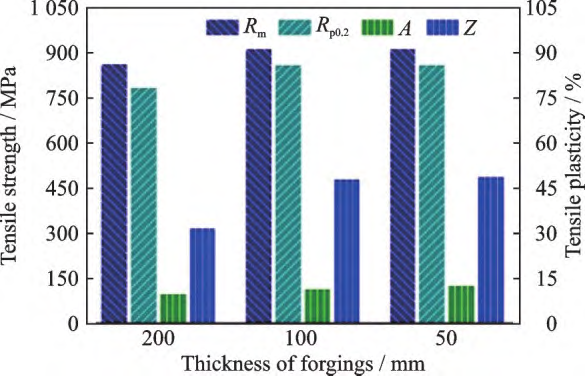

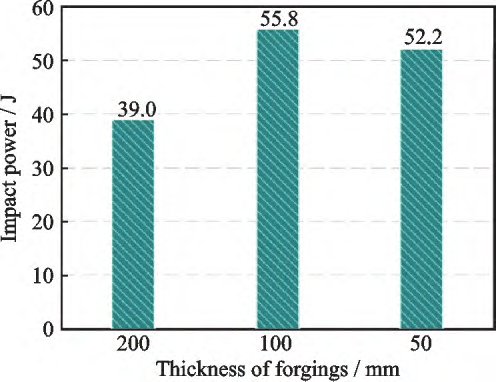

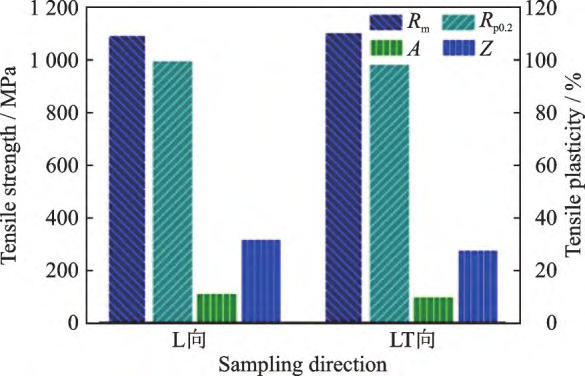

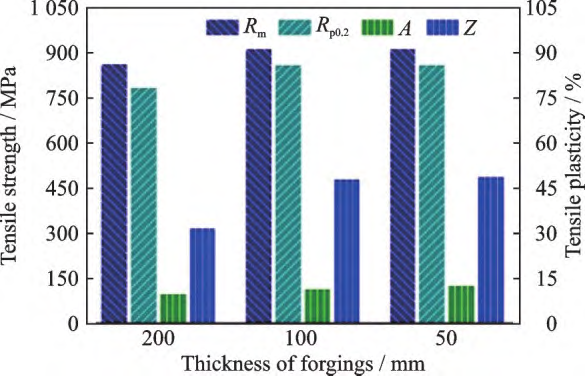

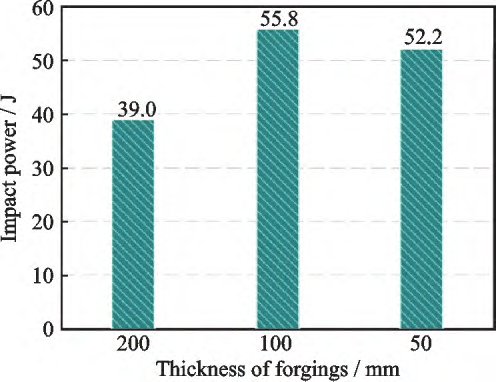

2.2.3 力学性能演变 Ti-Al-V系低成本钛合金铸锭经各火次轧制后的锻坯低倍上切取了拉伸试样和冲击试样,测试结果如图7和图8所示。可以看出,当锻坯厚度为200mm时,其晶粒细化不充分,粗大的晶粒导致合金拉伸性能和冲击性能偏低,均低于GB/T3621—2007标准的要求。当锻坯厚度降低到100mm时,晶粒获得了充分破碎,由粗大的片层组织演变为等轴组织,合金的拉伸性能和冲击均获得了大幅度提高,满足了GB/T3621—2007标准的要求。当锻坯厚度进一步降低到50mm时,合金的显微组织和力学性能变化不大,均能满足GB/T3621—2007标准的要求。

图7Ti-Al-V系低成本钛合金锻坯室温拉伸性能

图8Ti-Al-V系低成本钛合金锻坯冲击功

2.3 低成本高性能钛合金平衡肘研制 低成本高性能钛合金是中国航发航材院研制的一种具有自主知识产权的新型中高强韧Ti12M钛合金,该合金突出特点是具有高强高韧耐冲击抗疲劳等高综合性能,特别适合做结构材料。Ti12M钛合金自合金研发阶段就引入低成本设计理念,合金不含价格高昂的V元素和易偏析的Fe元素,避免了含Fe偏析而造成成品率低的难题。高韧性的特征使其在热加工过程中不易开裂,火次间无需打磨,因此大大减少加工成本,缩短了加工流程,同时延长了构件使用寿命。可以实现相比同类型合金棒材成本降低30%以上、锻件成本降低35%以上的低成本目标。

在研制车辆用平衡肘锻件锻造工艺时,采用“铸锭开坯锻造+锻坯均匀性变形+拔长+胎膜模锻”的工艺路线代替传统的“铸锭开坯锻造+锻坯均匀性变形+棒材成形+墩粗和拔长+多火次整形”工艺路线,加之低成本高性能钛合金具有的高断裂韧度特性,提高了锻件成材率,降低了能源消耗,从而降低了成本。研制的平衡肘锻件如图9所示,经500h跑车试验,低成本高性能平衡肘锻件通过了某车辆的跑车考核试验。

图9 研制的低成本高性能钛合金平衡肘锻件

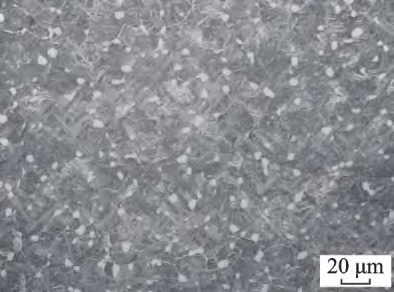

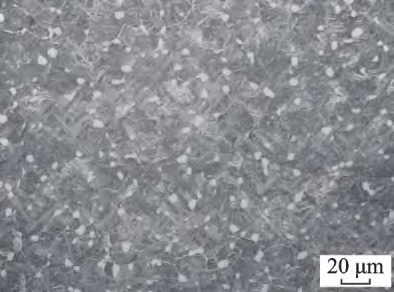

低成本高性能钛合金经短流程锻造加工后的平衡肘锻件显微组织如图10所示。从图10可以看出,平衡肘锻件显微组织为典型双态组织,所有的原始β晶界均获得了充分破碎,无过热组织存在。

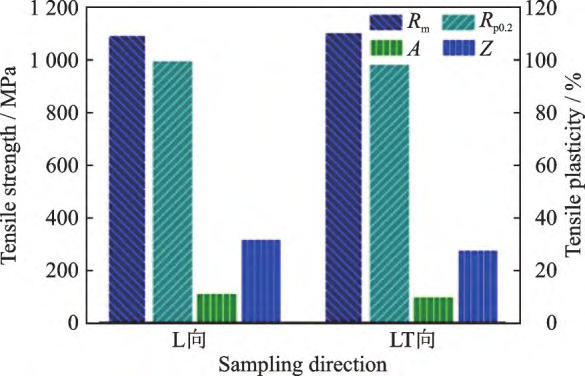

低成本高性能钛合金平衡肘锻件的拉伸试样如图11所示。从图11可以看出,平衡肘锻件各方向室温拉伸性能均能满足项目指标要求,均匀性较好,同时其断裂韧度和冲击功分别高达107.3MPa·m1/2和53.7J,具有优异的综合力学性能。

图10 低成本高性能钛合金平衡肘锻件显微组织

图11 低成本高性能钛合金平衡肘锻件室温拉伸性能

3、结束语

(1)通过控制熔炼过程中的工艺参数,实现了添加100%返回料的的EB炉扁锭的熔炼,研制的TiAl-V系低成本钛合金铸锭各部位化学成分均能满足国家标准要求,其中Al元素含量平均值为6.03%,标准偏差为0.17%,局部接近标准下限;V元素含量平均值为4.01%,标准偏差为0.09%,整体均匀。

(2)通过分析EB炉熔炼扁锭短流程直接轧制过程中Ti-Al-V系低成本钛合金的组织性能演变过程,采用EB炉熔炼扁锭直接轧制的方式,可以获得满足国家标准要求板材,且采用短流程轧制研制的板材成功通过某车辆炮塔体的考核试验。

(3)低成本高性能钛合金具有高强度(Rm≥1000MPa)、高韧(KIC≥80MPa·m1/2以上)、优异的抗冲击性能(KU2≥50J)和抗疲劳性能(R=−1时σD为530MPa)性能,采用“铸锭开坯锻造+锻坯均匀性变形+拔长+胎膜模锻”的短流程工艺路线,成功研制了车辆用平衡肘锻件,均能满足各项指标指标,通过了某车辆的跑车考核试验。

相关链接