引言

我国海岸线长达18000公里,海域面积300万平方公里,资源丰富。深海装备对于海洋强国战略和海军战略转型至关重要,包括军事装备、载人/无人潜水器等。随着海洋战略的扩展,深海装备面临高水压和腐蚀挑战,对材料要求更高。钛合金以其轻质、高强度、耐蚀等特性,成为深海装备的理想材料,有助于提升装备性能,被广泛应用于世界深潜器制造中[1-3]。钛合金在深海装备制造中虽有优势,但也面临加工难题。主要问题有:屈强比大导致加工难度增加;热导率低易造成刀具磨损和材料应力集中;对H、O、N极其敏感(300℃以上快速吸氢、450℃以上快速吸氧、600℃以上快速吸氮);超规格原材料需求与传统制备技术瓶颈;导致制备效率低、稳定性差、成本高[4-6]。

但这些挑战也促进了增材制造技术的变革性应用。SLM以其高设计自由度、高材料利用率、降低加工难度、小热影响区和快速定制化生产等优势,为钛合金零件的制造提供了创新解决方案,尤其在制造复杂结构和轻量化设计的深海装备部件方面展现出巨大潜力[7-8]。尽管当前对SLM技术制备TC4钛合金的研究已经取得了较为成熟的进展,但是,研究指出[1],SLM过程中的工艺参数对制件的致密度和力学性能具有显著影响。这些参数同样影响着内部孔隙和裂纹等缺陷的形成与扩展。通过精细的工艺参数优化,成功实现了高密度和高强度Ti-6Al-4V合金的SLM制造,具体表现为达到了99.45%的相对密度、1188MPa的抗拉强度以及9.5%的断裂伸长率。此外,拉伸测试结果表明,SLM制备的Ti-6Al-4V合金在强度上超过了锻造Ti-6Al-4V合金,但在冲击韧性方面则相对较低。在SLM技术制备Ti-5Al-2.5Sn钛合金时,激光能量输入对材料的孔隙率有显著影响。较高能量输入易形成球形孔隙,而较低能量输入则导致未熔合缺陷[9]。Yao等人[5]对SLM技术成型TC4钛合金的工艺参数与拉伸性能关系进行深入研究,然而与基板材料(轧制态)的比较尚不明确。鉴于冲击韧性是材料在快速冲击或冲击载荷下吸收能量、防止断裂的关键性能指标,其对深海装备的安全性和可靠性至关重要。同时,纳米压痕测试对于深入理解材料在微观尺度上,尤其是在深海高压环境下的性能表现具有重要意义。本研究选取采用选SLM技术制备的Ti-6Al4V(TC4)作为研究对象,旨在通过与轧制态TC4合金的对比分析,全面探究SLM制备的TC4合金的微观组织结构及力学性能。研究的核心目标是验证SLM技术制备的TC4合金在深海装备应用中的可靠性,以期为其在海洋工程领域的实际应用提供科学依据和技术支持。

1、试验方法

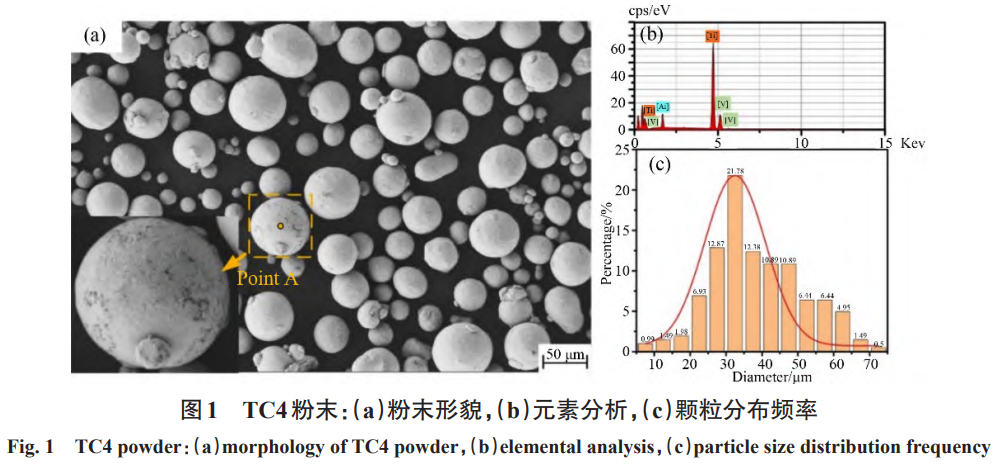

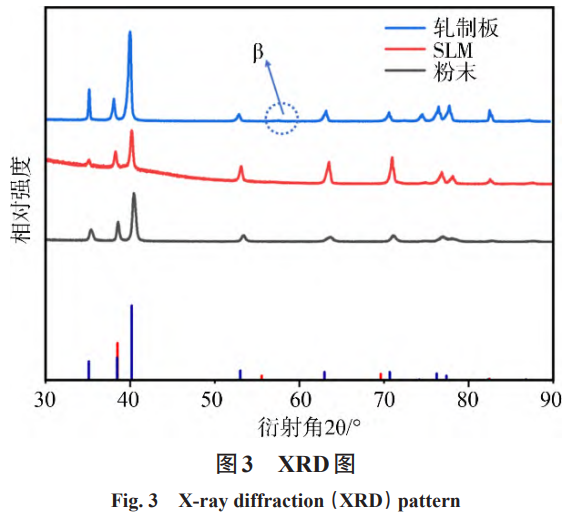

在本研究中,使用Ti64气雾化粉末(化学成分为Ti-5.89Al-4.2Vwt.%)作为原料,成功制备了Ti6Al-4V合金试样。该合金粉末主要以球形颗粒形式存在,表面光滑,平均粒径约为38微米,如图1所示。SLM成型过程中采用的工艺参数详见表1。

试样制备完成后,首先通过砂纸进行逐级打磨抛光,随后进行特定的化学蚀刻处理(蚀刻液配比为HF∶HNO3∶H2O=2∶6∶92),以揭示合金的微观组织结构。之后,利用光学显微镜、扫描电子显微镜(SEM)和背散射衍射仪(EBSD)对合金的微观组织进行了详细的分析和表征。为了全面评估SLM制备的Ti-6Al-4V合金的力学性能,进行了纳米压痕测试以测定硬度,以及电子万能试验机上的拉伸测试(拉伸速率设定为0.5mm/min),从而获得了合金的硬度和拉伸性能数据。此外,还通过冲击试验机对成型试样的冲击韧性进行了测量,以评价其在深海中受到冲击负荷时的韧性表现。

2、试验结果与讨论

2.1微观组织及物相分析

2.1.1微观组织研究

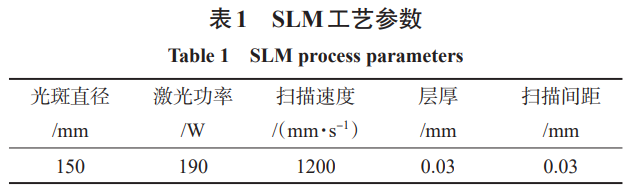

SLM试样内部组织相互交叉排列,网篮状组织排列明显,网篮状组织由针状α'马氏体组成。图2b为SLMedTC4微观组织的SEM形貌。微观组织特征是马氏体以交织的方式排列,形成网篮状结构,并且这些马氏体组织与晶界呈45°生长。与图2a的OM结果相符,这两个不同的成型面上,针状α'马氏体是主要组织形态,尺寸基本一致,宽度在0到1μm之间,长度则在几十到几百微米不等。轧制态TC4的组织如图2b,轧制过程使得晶粒拉长。主要由等轴α晶粒(图中黑色区域)、β转变组织(图中白色区域),其中β转变组织通常包含片状α+β组织、原始β晶粒边界上的初始α组织,以及初生α组织与片状α+β组织之间的β组织。

2.1.2物相分析

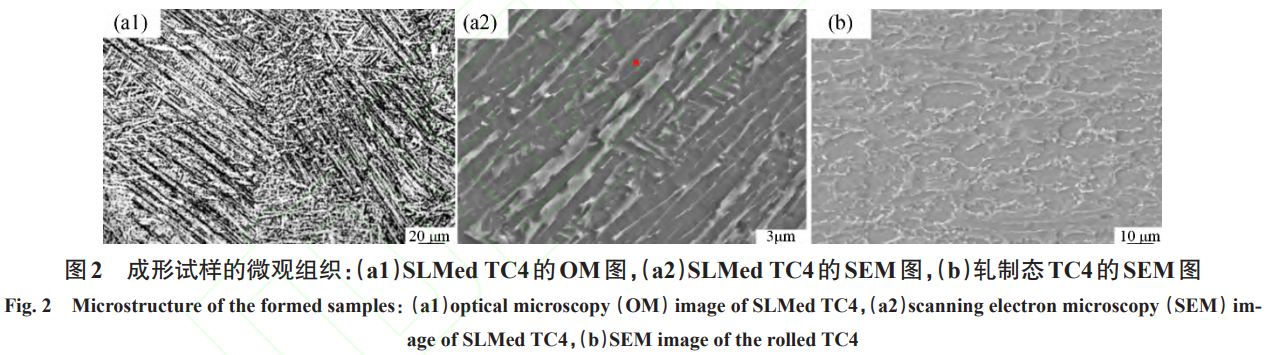

XRD衍射图谱如图3所示,与标准PDF卡片对比,SLMedTC4中几乎无β组织生成,而轧制态相的衍射峰明显。在SLM过程中,激光束的高能量输入和快速扫描速度导致材料的冷却速率非常快,通常可达103~108℃/s。这种快速冷却条件有利于α'马氏体的形成,因为α'马氏体的形核和生长速率通常远高于形成平衡β相的临界冷却速度410℃/s[10]。同时由于冷却速率快,β相的形成和稳定化时间不足。对于轧制板TC4钛合金进行XRD分析中,观察到α-Ti相的衍射峰为主导。在衍射角约57°处,存在可辨识β-Ti的衍射峰为β(202)。这可能是因为在轧制过程中的高应变率和较低的热处理温度导致α相的稳定化,并促使部分β相在冷却时转变为α相。

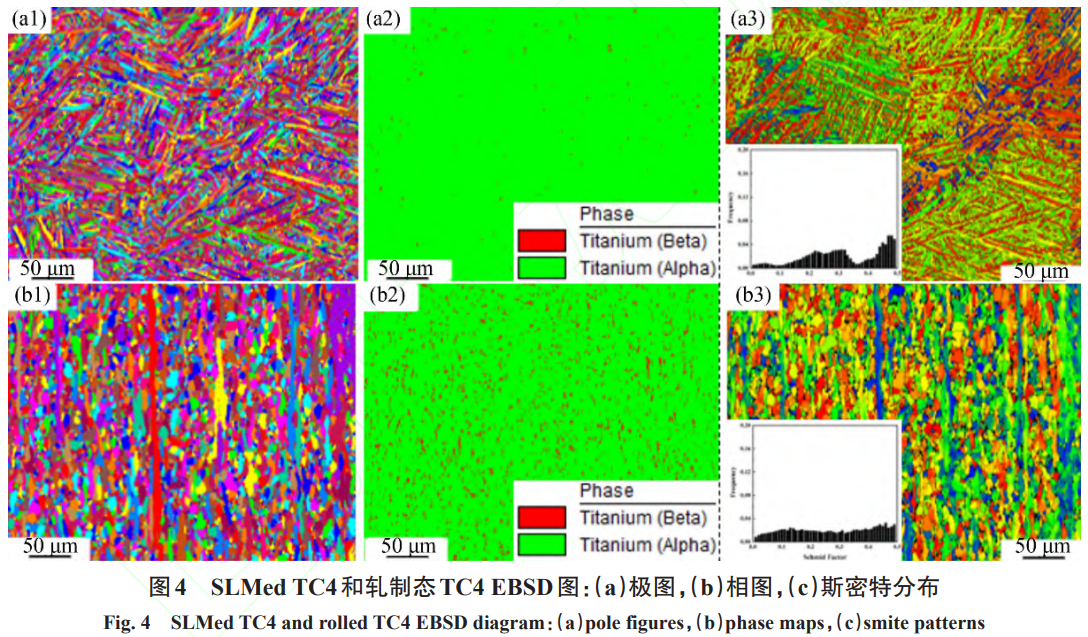

2.1.3EBSD分析SLMedTC4晶粒尺寸主要集中在1~3μm之间,平均尺寸为2.5μm(见图4a)。而传统轧制的TC4钛合金晶粒则呈现出顺着轧制方向的拉伸状结构,其平均晶粒尺寸约为3.7μm。这种差异归因于增材制造过程中较高的冷却速率,高冷却速率有助于形成更细小的晶粒。这些细小晶粒在随后的冷却过程中没有充分时间长大只能保持较小尺寸[11]。相较之下,轧制板TC4钛合金由于冷却速率较低,尤其是在轧制后未进行快速冷却处理时,材料有更充分的时间进行晶粒增长,导致较大的等轴晶粒形成。SLMedTC4中α'马氏体组织仍占主导地位为0.997,β组织含量仅为0.003,SLM快速冷却过程中的“冷冻效应”,导致部分高温稳定的β在室温下得以保留(见图4b)。对于轧制板的TC4钛合金,β组织含量显著增加至0.055,由于塑性变形和位错积累,部分β组织得以保留。这样可能为材料提供了更好的塑性和韧性,但也导致力学性能中的强度和硬度相对较低。SLMedTC4晶界附近区域的颜色较深,表明斯密特因子分布与晶粒内部有所不同,这可能是晶界在变形协调中所起的影响所致(见图4c)。斯密特因子的平均值分别是0.32003和0.37269,代表了各自材料的屈服强度,其中更高的斯密特因子意味着滑移系统启动的可能性更大,而更低的斯密特因子值表示更高的屈服强度[11]。可预测SLMedTC4由于具有相对较高强度,而轧制板的TC4,尽管在屈服强度上相对较低,却可能提供更优的塑性和韧性[12]。

2.2力学性能研究

2.2.1纳米压痕

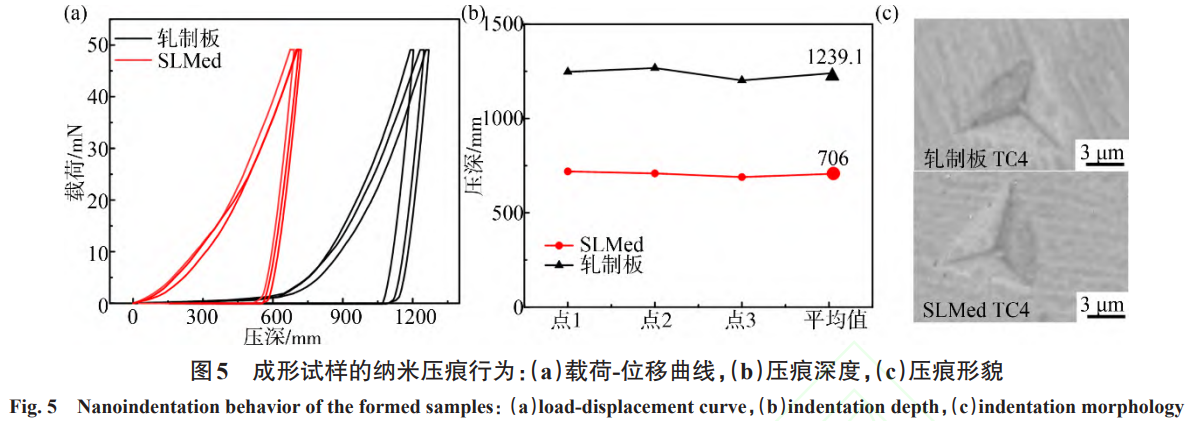

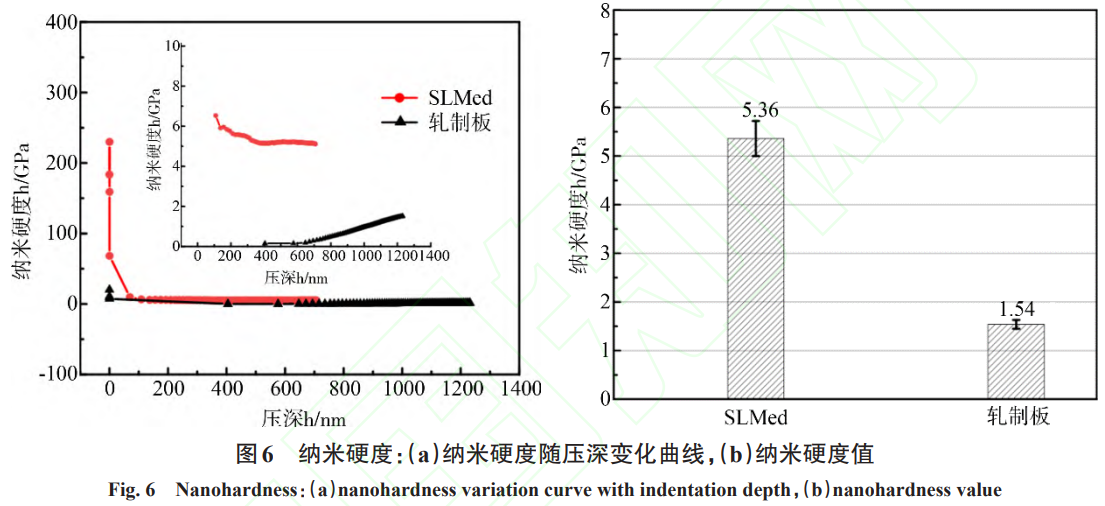

从图5a中的纳米压痕P-h(载荷-位移)曲线可以看出,不同成形方式的TC4合金在加载和卸载过程中显示出一致的趋势,且多次测量结果一致,SLMed和轧制态TC4平均压痕深度为1239.1nm和706nm,压痕形貌如图5c所示,轧制态被压痕破坏更加明显。与轧制板TC4相比,SLMedTC4合金在相同载荷下表现出更好的抵抗变形的能力,即硬度更高,且变形量和变形速率更小。SLMed试样的高峰值硬度为229.9GPa,相比轧制板TC4的20.3GPa有大幅提升。在卸载阶段,SLM试样的纳米硬度稳定在5.36GPa,而轧制板TC4的稳定硬度仅为1.54GPa。SLM试样硬度的提高可归因于成型过程中的反复加热,促进了位错的活动并增强了晶界强化效果,导致位错密度升高并在材料内部形成了“钉扎”效应,进而提高了抵抗塑性变形的能力[13-14]。在深海装备的应用中,这种提高的变形抗力意味着激光增材制造的TC4合金能够更好地承受高压和动态负载,确保装备的结构完整性和长期稳定性[15]。

2.2.2拉伸性能拉伸性能

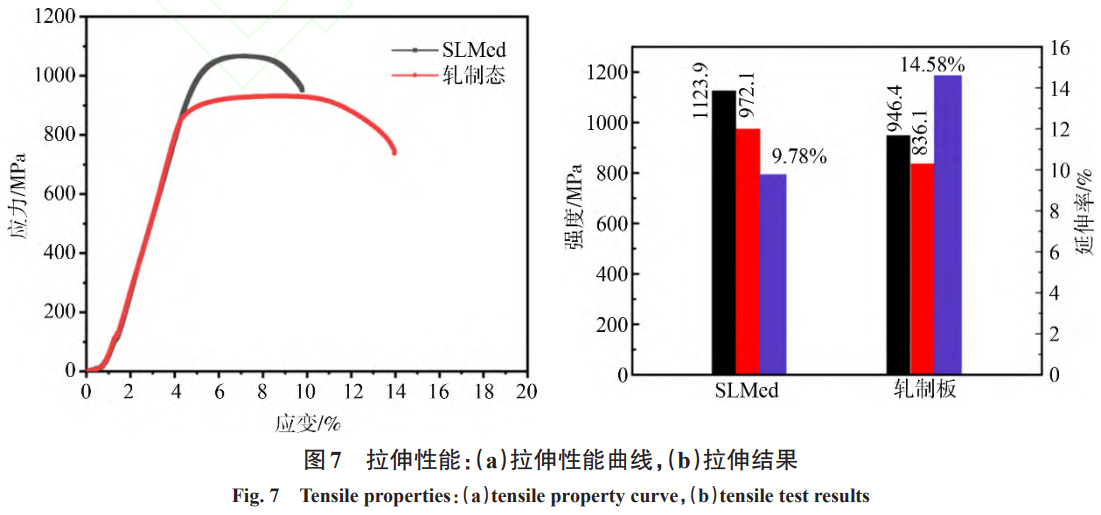

在衡量材料力学性能上起着基础且关键的作用,各试样拉伸性能如图7所示,两种TC4试样的拉伸性能均满足GB/T3621-2022的最低要求。SLM制造的钛合金在高压深海环境中所展现的高抗拉强度(1123.9MPa)是维持结构完整性的重要因素。这种强度使得材料能承受重大负载而不发生断裂,对于静态负载尤其关键。但是,SLMed试样的低延伸率(11.78%)表明其在冲击负荷或过度变形下的塑性差,这可能导致在没有足够变形能力吸收能量的情况下容易发生脆性断裂。

这种力学性能上的差异源于不同的微观结构。SLMed试样中含有的大量BCC结构针状马氏体α'马氏体,具有较少的滑移系,限制了材料在塑性变形时可供位错移动的路径数量,从而降低了塑性。

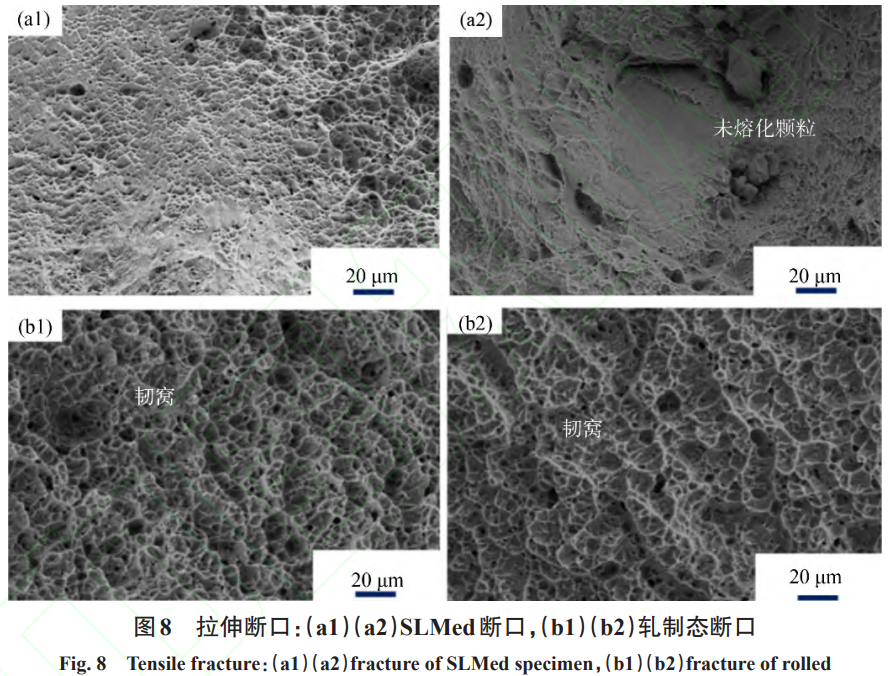

此外,α'马氏体中的高钒含量通过固溶强化效应进一步阻碍了位错的移动,提高了强度,但牺牲了塑性。相比之下,轧制板TC4轧制板中α+β双相结构,尤其是β相的FCC结构提供了更多滑移系统,使得材料在拉伸过程中可以发生更多塑性变形,因此在延伸率上表现更优(14.58%),尽管牺牲了一些抗拉强度(946.4MPa)。拉伸断口的微观形貌分析如图8所示,结合以上的拉伸性能结果,不同成形方式制备的TC4合金展现出了不同的断裂特性,这些特性反映了各自的微观组织和成形过程的特点。韧窝的深度和大小反映了材料的塑性和加工硬化能力:韧窝越深大,说明材料在断裂前能够经受更多的塑性变形,表现出更好的塑性。相对于轧制态TC4,SLMedTC4合金试样的断口则显示了粗糙的表面、含有未熔化粉末颗粒,以及较大范围的解理面和撕裂棱,韧窝小而浅[9,11]。这些特征指示了材料在受到拉伸力时发生了脆性断裂,这种断裂模式与SLM制造过程中快速的冷却速率和由此产生的非均匀微观组织有关。

2.2.3冲击性能

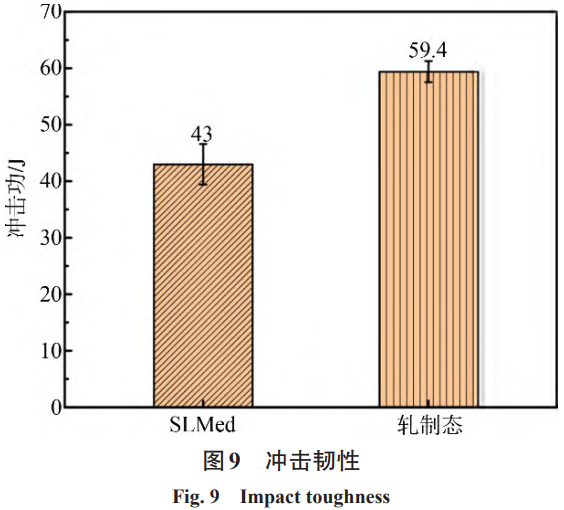

冲击韧性是评价材料在突然受到撞击负载时,抵抗破坏能力的重要性能指标。对于深海装备用增材制造的TC4钛合金来说,冲击韧性的高低直接关系到其在水下复杂压力环境和意外撞击下的结构完整性与安全性。高冲击韧性的材料能够在不断裂的情况下吸收更多的能量,这对于保证深海装备在极端环境中的稳定运作至关重要。图9为试样在室温下(25℃)的冲击性能,SLMedTC4的冲击韧性分别为43J,相比传统轧制工艺得到的59.4J显著降低。SLM工艺的高冷却速率可能导致过细的晶粒和应力集中,从而减少了材料的塑性变形能力和冲击抵抗性,微观组织的差异同样使得冲击韧性产生差异[16-17]。

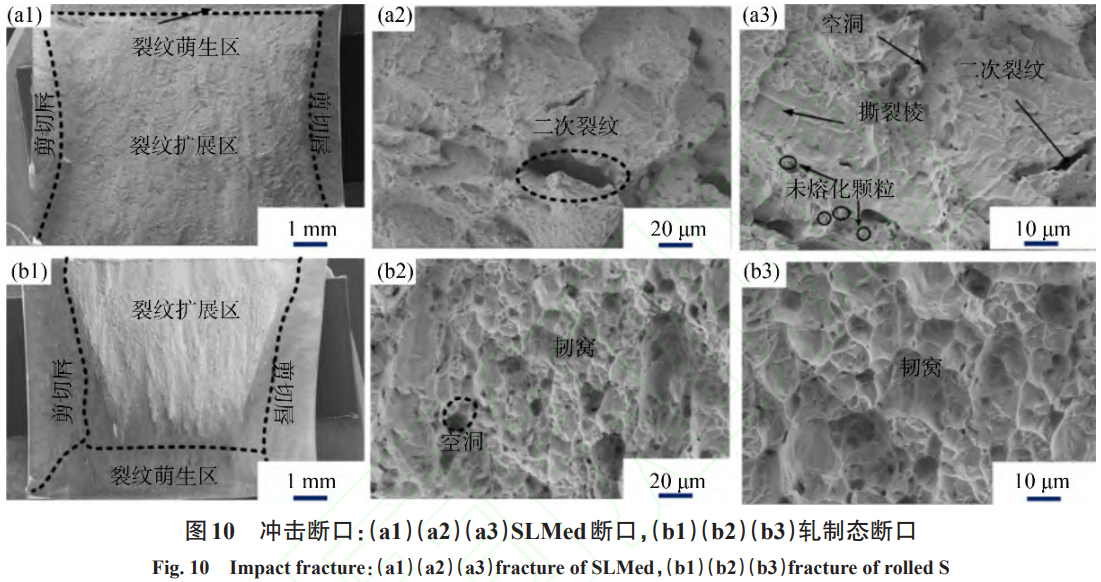

通常情况下,相对轧制板TC4,增材制造由于快速冷却过程限制了β相的形成,而β相为材料的塑性变形提供了路径,使位错滑移更易于通过β/α界面。此外,由于β相尺寸较小,滑移长度受限,降低了材料整体的变形均匀性。而在双态组织中,较多的β相有助于增加冲击载荷下的变形能力,使得材料能够吸收更多冲击能量,表现出更好的冲击韧性[16]。冲击试样的断口形貌如图10所示。SLMed试样的宏观断口相较于轧制板TC4更为平坦,剪切唇区域相对较小,显示了它们在冲击载荷下的变形能力低于轧制板TC4。微观形貌分析表明,增材试样的断口表面粗糙度低,韧窝的尺寸和深度均小于轧制板TC4,证明增材试样在冲击过程中经历的塑性变形较少。此外,增材试样表现出较不明显的空洞特征,解理特征和二次裂纹较为显著,特别是SLMed试样中的未熔化粉末颗粒,进一步降低了材料的冲击韧性。

3、结论

激光选区熔化(SLM)技术制备的TC4钛合金与轧制态TC4相比,具有以下特点:

(1)通过各技术对SLMed和轧制板TC4的组织进行研究发现,SLM技术制备的TC4试样具有独特的网篮状微观组织,由针状α'马氏体组成,与轧制态TC4相比,后者呈现等轴α组织和拉长的β转变组织,两者在组织形态、含量和尺寸上存在显著差异。

(2)纳米压痕测试结果表明,SLMedTC4合金纳米硬度高达5.36GPa,是传统轧制态TC4合金的3.5倍。在相同的载荷条件下,SLM试样的压入深度仅为706nm,相当于轧制板TC4的56%,这表明SLMedTC4合金具有显著提升的纳米硬度和抗变形能力。

(3)拉伸性能:SLMedTC4拉伸性能上表现出显著的抗拉强度提升,达到1123MPa,较传统轧制态的946MPa有显著增加。尽管其延伸率略低于轧制态,为9.78%,但依然符合国家标准。SLMTC4合金的拉伸断口分析显示,未熔化的粉末颗粒会影响其延伸率。

(4)冲击韧性:SLMedTC4的冲击韧性为43J,这一数值低于轧制态的59.4J。在冲击断口的微观结构中,SLMedTC4的韧窝较浅,剪切唇也相对较小。这些发现表明,SLMTC4的冲击韧性在后续研究中具有显著的提升潜力。总结来说,SLM技术制备的TC4钛合金在硬度和强度上优于传统轧制态,尽管冲击韧性略低,但仍具备良好的应用前景,对于深海装备等高性能应用具有积极影响。

参考文献:

[1]SUN Q D,SUN J,GUO K,et al. Influences of process‐ ing parameters and heat treatment on microstructure and mechanical behavior of Ti-6Al-4V fabricated us‐ ing selective laser melting[J]. Advances in Manufactur‐ ing,2022,10(4):520-540.

[2]DONG Y,HUANG S,WANG Y,et al. Stress corrosion cracking of TC4 ELI alloy with different microstructure in 3.5% NaCl solution[J]. Materials Characterization,2022,194:112357.

[3]CHERNEVA S,PETRUNOV V,PETKOV V,et al. Structure and Mechanical Properties of Milled and 3DPrinted Ti-6Al-4V Alloys for Subtractive and Additive CAD/CAM Manufacturing in Dentistry[J]. Applied Sciences,2023,13(21):11958.

[4]BOWER K,MURRAY S,REINHART A,et al. Corro‐ sion Resistance of Selective Laser Melted Ti-6Al-4V Alloy in Salt Fog Environment[J]. Results in Materi‐ als,2020,8:100122.

[5]YAO Z,HE M,YI J,et al. High-strength titanium alloy with hierarchical-microstructure design via in-situ refinement-splitting strategy in additive manufacturing [J]. Additive Manufacturing,2024,80:103969.

[6]LEON A,KATARIVAS LEVY G,RON T,et al. The ef‐ fect of strain rate on stress corrosion performance of Ti6Al4V alloy produced by additive manufacturing pro‐ cess[J]. Journal of Materials Research and Technology,2020,9(3):4097-4105.

[7]HAMZA H M,DEEN K M,HAIDER W. Microstruc‐ tural examination and corrosion behavior of selective la‐ ser melted and conventionally manufactured Ti6Al4V for dental applications[J]. Materials Science and Engi‐ neering:C,2020,113:110980.

[8]SUN D,GU D,LIN K,et al. Selective laser melting of titanium parts:Influence of laser process parameters on macro- and microstructures and tensile property[J]. Powder Technology,2019,342:371-379.

[9]WEI K,WANG Z,LI F,et al. Densification behavior, microstructure evolution,and mechanical performances of selective laser melted Ti-5Al-2.5Sn α titanium al‐ loy:Effect of laser energy input[J]. Journal of Alloys and Compounds,2019,774:1024-35.

[10]DAI N,ZHANG L C,ZHANG J,et al. Distinction in corrosion resistance of selective laser melted Ti-6Al4V alloy on different planes[J]. Corrosion science,2016,111(08):703-710.

[11]SIMONELLI M,TSE Y Y,TUCK C. Effect of the build orientation on the mechanical properties and fracture modes of SLM Ti-6Al-4V[J]. Materials Science and Engineering:A,2014,616:1-11.

[12]WEN S,CHEN K,LI W,et al. Selective laser melting of reduced graphene oxide/S136 metal matrix compos‐ ites with tailored microstructures and mechanical prop‐ erties[J]. Materials & Design,2019,175:107811.

[13]谭孟曦. 利用纳米压痕加载曲线计算硬度-压入深度 关系及弹性模量[J]. 金属学报,2005,41(10):1020-1024.

TAN M X.Extracting Hardness-displacement Relations and Elastic Modulus Using Nanoindentation Loading Curves[J]. Acta Metallurgica Sinica,2005,41(10):1020-1024.

[14]ZHAO W,CHEN M,CHEN S,et al. Static strain aging behavior of an X100 pipeline steel [J]. Materials Sci‐ ence & Engineering A,2012,550(07):418-422.

[15]LI W,LIU J,ZHOU Y,et al. Effect of substrate pre‐ heating on the texture, phase and nanohardness of a Ti45Al-2Cr-5Nb alloy processed by selective laser melt‐ ing[J]. Scripta Materialia,2016,118:13-18.

[16]LEI L,ZHAO Y,ZHAO Q,et al. Impact toughness and deformation modes of Ti-6Al-4V alloy with different microstructures[J]. Materials Science and Engineer‐ ing: A,2021,801:140411.

[17]LI Y,WANG F,SUN Q,et al. Study on the microstruc‐ ture and impact toughness of TC11 titanium alloy by a novel electromagnetic shocking treatment[J]. Materi‐ als Science and Engineering: A,2023,876:145149.

无相关信息

sxxlti.com

旭隆金属手机网