- 2024-05-20 11:43:29 温度对航空用TC11钛合金加工材摩擦磨损行为的影响

- 2024-01-23 20:36:50 TC4钛合金加工表面的超声冲击强化表面完整性实验研究

- 2023-08-19 16:52:09 航空钛合金锻件增材制造的机遇和挑战

- 2022-02-23 06:17:48 航空钛合金材料分类与TC4钛合金棒的应用特点

- 2021-01-23 12:09:42 航空钛合金材料用钛管的钛管材生产工艺流程

- 2020-12-01 13:05:12 全球航空钛合金的未来市场走势

引言

近年来,航空业对钛合金的需求大幅增加,使用钛合金的大型飞机数量非常多。钛合金具有结构强度高、重量轻、耐腐蚀性好等特点。在航空领域,钛合金主要用于发动机压缩盘、管道板、涡轮盘、机舱板等生产部件,以及大型飞机着陆工具、外部薄片、融合板、孵化器等结构部件,液压系统和后部融合构件部位。航空业对轻质和高强度结构的需求越来越依赖于钛合金。例如,α钛合金具有良好的耐热性和较强的抗氧化性;β钛合金具有良好的防伪特性,具有较强的冷成型和热增强特性;α+β钛合金可进行热增强和良好的抗疲劳性能的检测和处理。然而,在减少钛合金的过程中,高温和高电阻可能会增加加工后表面冷变质的发生,增加磨损率[1],导致表面完整性质量不好,影响钛合金的寿命和发动机的运行。加工后工作区域的完整性由钛合金材料的切削结果决定[2]。因此,本文从钛合金加工工具的切削参数、固定件和加工性能等方面介绍了航空钛合金表面完整性及加工方法。

1、航空钛合金加工方法及表面完整性控制方法设计

1.1刀具的选择

在加工钛合金材料时,切割刀具需要具备良好的热分布和高温耐性。切割仪器必须保持刀头和表面的清洁。本文推荐使用具有良好热管理和高强度的固体合金刀具,同时确保刀头侧面进行圆弧过渡处理以避免坍塌和开裂[3]。在加工过程中,将刀头存放在车轴上以便临时清除碎屑,防止其附着在刀头上。

为了避免仪器与涂层和钛合金之间的亲和力反应,不建议使用钛固体合金和钛涂层仪器[4]。目前市场上存在的适用于加工钛合金的切削工具经过改进,可以提高钛合金材料的复杂性、热张力和切削效率,促进钛合金行业的发展。本文建议使用ISCARIC20,SECOCP200和CP500,以及WalterWSM30等具有抗变形能力的切削工具。常用的钛合金加工工具和涂层如表1所示。

1.2刀具的磨损及解决办法

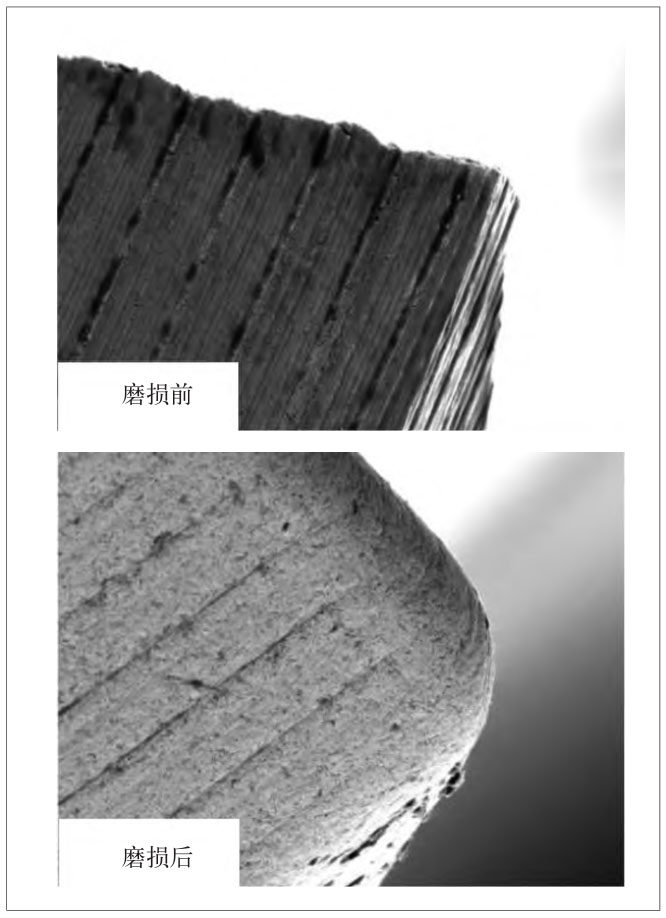

在分解切割钛合金时速度快、切割量大,新月形凹陷在仪器前表面处于最高切割温度,在刀头边缘和新月形之间有一条清晰的边缘线[5]。新月形凹陷的宽度和深度会通过增加刀头的涂层、降低刀头的严重程度随着继续使用仪器而逐渐扩大,导致边缘塌陷。刀片磨损的电子显微图像如图1所示。

图 1 刀片磨损的电子显微图像

在处理钛合金材料时,需要注意以下几个方面:

(1)锚固和支撑。在确定钛合金件的固定位置时,确保锚固的强度与工作场所的承载能力相匹配,选择稳定可靠的位置,并在必要时增加额外的支撑或提高零件的刚性,以确保钛合金件在加工过程中的固定位置稳定。

(2)减少振动。通过将钛合金板的压力点尽可能靠近工件机器的表面来减少切割过程中产生的振动。这可以通过调整切削线速度和速度、刀具参数(如频率、力量、声音和振动等)来实现。

(3)清理切屑沉积物。及时清理和更换影响刀具保护的刀刃,减少切屑沉积物的堆积。检查和清理不规则的切屑沉积物,以减少振动对仪器使用寿命和加工质量的影响。为了减少或避免在钛合金切削过程中发生切屑沉积,制造实践中使用的方法通常包括增加切削速度、通过VAT金属的物理涂层逐渐增加切削深度和高压冷却系统。

(4)刀头角度选择。由于钛合金的塑性较低,碎屑和刀头表面之间的接触面积小。当切削加工时,主要在刀头的正面产生刀具的损耗。因此需选择较小的刀头角度,通常为0˚~5˚[6]。较小的刀头角度可以增加芯片与刀头表面之间的接触面积,有助于边缘的热量分布,并减少仪器和零件之间的摩擦。

(5)叶片设计。选择叶片底面与底杆接触面的V形组合,在加工过程中可以提高叶片杆的夹紧强度,防止叶片振动,提高钛合金表面的完整性质量。

1.3利用切削参数控制表面完整性

钛合金的切削参数主要包括切削深度、进给速度和切削速率等。钛合金的切削速率是影响其切削结果的主要因素。通过对钛合金零件恒速减速和恒定线速度减速的对比实验,相比之下,恒速下的减速率被认为比恒定线速度下的减速更差。因此,加工过程中的切削深度不能太大。而当钛合金的切割速度为vc=60m/min,进给速度为f=0.127mm/r,切割深度约为0.05~0.1mm时,硬化现象极少出现在钛合金表面。

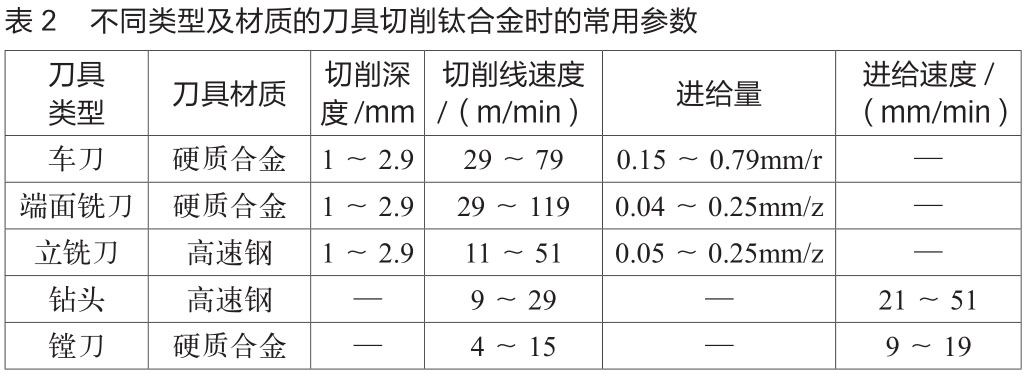

由于精密加工后,层的复杂性主要出现在工件的表面,会产生很大的切割热[7]。当切削热积聚时,钛合金表面的金属镀层结构和部分表面会形成固体层。如果分布的深度太小,则分布的提取发生在工件的表面上,从而导致零件表面易产生硬化层。因此,在装配钛合金零件时,设备的精度分布深度必须大于仪器的被动尺寸,这样的钛合金选择应该是合适的。进料速率可以基于各种R仪器和精密设备来选择,通常优选较低的进料速率。这是因为钛合金材料的大量进料会增加仪器的阻力,从而导致热引起的局部塌陷。使用不同类型及材质的刀具切削钛合金的常用参数如表2所示。

参数控制技术的选取将总倾斜度参数与超声波振动参数相结合,以实现切割仪器的高频或工作空间的振动。与普通磨削相比,有助于转弯的超声波振动可以改善切割的倾斜环境,延长刀具的使用寿命,并控制表面完整性。

2、实验论证

不同参数产生了不同的表面形态,在不同程度上反映了各种设备对表面完整性的不同影响。为了验证本文提出的航空钛合金加工方法及表面完整性控制研究方法的有效性,选用本文研究的方法和传统方法1、传统方法2同时对表面完整性进行测试,并比较三种方法的实验结果。

2.1实验准备

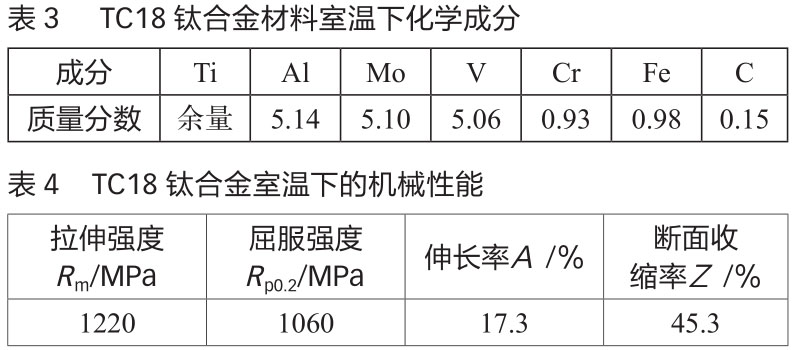

样品材料为TC18钛合金,相关化学、物理和机械性能如表3、表4所示。

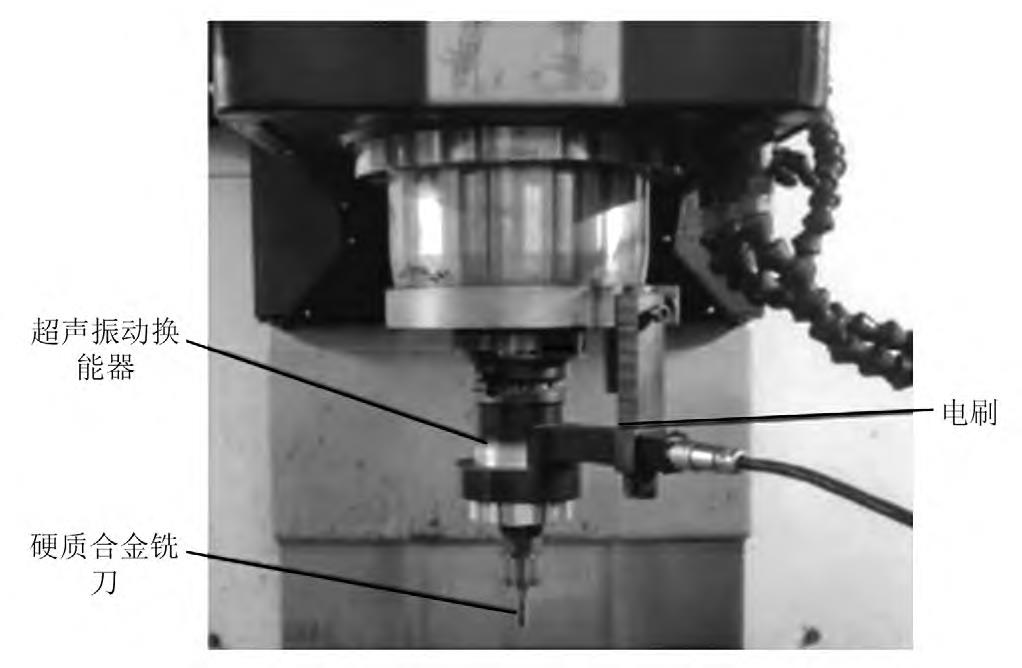

本文采用陕西智源贸易有限公司生产的MCV-L850三轴立式机械中心和SY-2000超声波机械系统(图2)进行了钛合金的百万次实验。

图 2 超声波机械系统结构

2.2对比实验

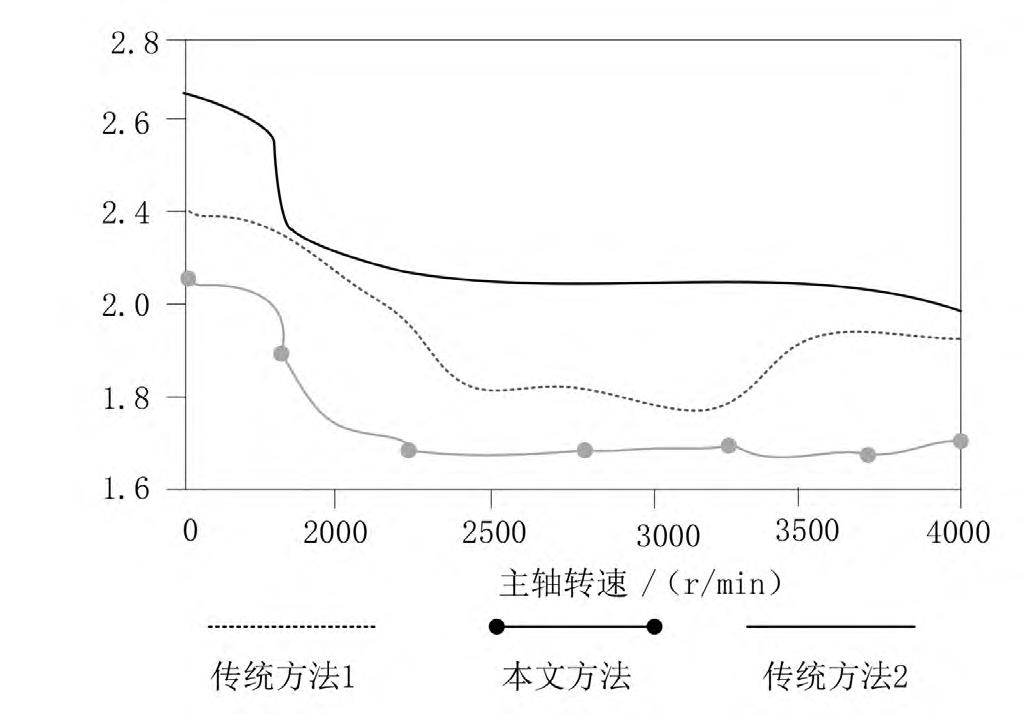

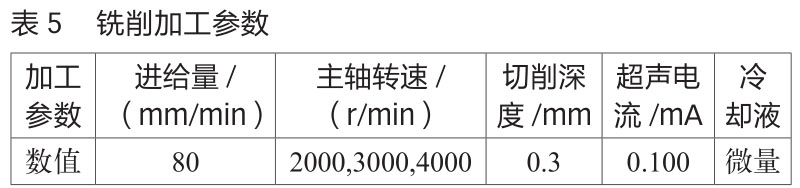

实验通过调整电流输入值来改变超声波振幅。横向装置是一种四边形横向刀头装置,覆盖有螺旋角为45°的TiAlN固体合金。机器使用液体切削。实验的主要工艺参数如表5所示。

对于每个处理参数,都使用新的工具进行处理,以避免仪器重叠影响测试结果。

实验主要从表面粗糙度方面进行了观察和分析。使用KeyenceVK-XX100激光显微镜系统测量表面不确定度值,感知表面形态,并随机选择照片场中10条不确定度线的平均值作为测量结果。使用HV-1000IS图像分析微硬度测试来评估微硬度的值,确定200g的负载和保持时间15s。鉴于严重程度分布的不均匀性,测量区域为整个机械表面,从而确保了测量结果的准确性。使用X-350AX射线应力测试测量表面的粗糙度并进行记录,实验结果如图3所示。

图 3 三种方法对比结果

2.3实验结论

根据上述实验结果可知,本文研究方法在降低表面粗糙度方面具有明显的优势。平均粗糙度为1.72,低于传统方法1和传统方法2。实验结果表明,本文方法相比于传统方法具备更优的表面粗糙度控制效果,实用性更强。

3、结语

钛合金通常难以进行加工,在加工处理过程中具有高切削阻力、高切削温度和刀头易磨损问题。因此,选择合适的仪器和仪器的角度是钛合金加工面临的主要问题。本文提出了航空钛合金加工方法及表面完整性控制研究方法。含有固体合金的钛具有良好的扩散性,可以在仪器表面形成稳定的钛合金层,起到抑制磨损的作用。通过进行对比实验,得出结论本文设计航空钛合金加工方法能够有效控制钛合金表面的完整性,稳定钛合金加工的质量,并提高钛合金加工产品的寿命。

参考文献:

[1]吴锡转,刘福财,张若冲,等.冷风静电微量润滑换热特性及其钛合金铣削加工性能研究[J].高技术通讯,2023,33(08):872-882.

[2]余晖,马利杰,毛信辉,等.CFRP/钛合金叠层结构变参数螺旋铣孔界面加工特性研究[J].制造技术与机床,2023(08):70-78.

[3]韩锐,李秀红,王嘉明,等.水平强制振动光整加工对TC4钛合金表面完整性参数的影响[J].中国机械工程,2023,34(17):2037-2047.

[4]韩雷,郑金辉,刘志学,等.基于铣削力参数化模型的铣刀非均匀磨损状态监测方法研究[J].工具技术,2023,57(03):120-124.

[5]陈昊鑫,张桂香,刘宁,等.选区激光熔化TC4钛合金表面磁力光整加工的表面质量[J].中国表面工程,2023,36(01):106-115.

[6]杨建波,王璐,谭发兵,等.不同倒凹条件下钴铬和钛合金卡环的加工精度、固位力及永久变形量的研究[J].中国医科大学学报,2022,51(10):902-908.

[7]詹中伟,刘嘉,李海扬,等.电解加工-振动光饰对TC17钛合金表面完整性及力学性能的影响[J].电镀与涂饰,2022,41(15):1095-1100.

作者简介:丁明亮(1982.04-),男,汉族,黑龙江哈尔滨人,本科,高级工程师,研究方向:机械加工制造。

sxxlti.com

旭隆金属手机网