- 2022-02-23 06:17:48 航空钛合金材料分类与TC4钛合金棒的应用特点

- 2021-08-19 15:53:34 国外航空航天领域钛合金制造技术研究应用新进展

- 2021-01-23 12:09:42 航空钛合金材料用钛管的钛管材生产工艺流程

- 2020-12-01 13:05:12 全球航空钛合金的未来市场走势

导管零件在现代飞机上的应用量大、应用范围广,由导管零件组成的管路系统是飞机最重要的生命线。液压系统导管组件是飞机的主动脉,而各类控制机构运动的能量也主要依托液压管路系统进行传递,保证飞机各部件按设计要求完成精准动作[1]。

钛合金作为一种先进的耐高温、耐腐蚀、轻质高强高性能结构材料,在航空领域得到越来越广泛的应用。用钛管代替不锈钢管,可使管路系统减重50%,因此钛合金液压导管组件的大量应用已成为现代先进飞机的发展趋势[2–3]。

钛合金液压导管组件制造过程主要涉及管材弯曲成形、导管外形检测、导管连接,以及性能测试等工艺过程。在管材弯曲成形方面,钛合金液压导管多为复杂空间多弯零件,走 向无序、数量繁多,且钛管弯曲回弹较大。国内外学者针对弯管回弹问题,采用数值模拟、理论解析和试验研究的方法[4–11] 开展了大量的研究工作,但主要是针对单弯导管弯曲过程,对于多弯导管零件的精度控制的研究鲜有报道。因此,钛合金导管外形精度难以控制,虽采用传统数控弯曲技术,但也会面临由于导管零件空间排布紧凑,出现导管与弯曲设备干涉的问题。左/ 右弯数控弯曲成形技术能够实现弯管方向为顺时针和逆时针旋转的转换,可以有效避免导管与弯管设备的干涉,提高钛合金导管弯曲的成形极限。

目前,在导管外形检测方面,国内航空制造厂商对导管外形精度主要采用检验工装、激光扫描设备或三坐标测量设备检测[12–13],其中检验工装制造成本高、制造周期长;激光扫描设备功能单一、检测速度慢,难以满足导管零件规格数量多、种类杂以及导管零件制造快速响应的迫切需求;三坐标测量设备虽然通用性较好,但是存在导管零件测量效率低、测量结果后处理工作量较大的问题,难以满足导管大批量生产的要求。管路三维数字化光学测量设备在国外航空制造企业迅速推广应用,设备通过对数码相机所获得图像的分析处理,获得完整的三维空间形态、弯曲角度、管件加工首尾端头段、管件端面空间坐标、管路附件位置等信息,实现导管弯管形状几何尺寸测量、数据采集和数据处理,测量结果模型能够与设计数模进行尺寸对比和显示。

在导管连接方面,钛合金管材具有缺口敏感性,不适合扩口连接技术,与传统管材扩口连接相比,无扩口滚压连接属于线密封,具有高密封性、可承受高温高压、自锁抗震性好( 不打保险丝)、重量轻、寿命高等特点。因此,钛合金导管无扩口滚压连接技术成为国外军机和民机采用的最为广泛的导管连接技术。

国外对无扩口连接技术的研究已经成熟,实现了标准化和工程化应用;国内从“十五”开始,也相继开展了一系列研究,主要包括中国航空制造技术研究院、中科院金属所、成飞、沈飞等单位,研究内容主要集中在成形过程的有限元模拟、密封原理和试验方法等[14–17]。

在导管组件性能测试方面,管路结构件在飞机飞行中会受到各种动态载荷的作用,如非平稳气动力作用,包括扰流抖振激励、附面层压力脉动以及急剧机动动力所产生的动态载荷,因此,管路连接件必须具备一定的振动疲劳性能。疲劳性能是连接接头要求最为严格、技术难度最大的性能之一,而导管无扩口内径滚压连接件接头振动疲劳性能可靠性

是决定该技术能否工程化应用的关键问题[18–19]。国内飞机发动机管路系统的“跑、冒、滴、漏”现象一直是影响飞机可靠性的重要问题,随着高推重比、长寿命和轻量化等性能的要求,液压管路系统承受的工作压力越来越高,对管路结构件特别是连接接头性能的要求越来越苛刻,需要具有耐高压、高密封、高可靠等性能。

本文针对典型航空21~28MPa液压系统钛合金导管组件制造过程,基于导管左/ 右弯数控弯曲技术、管路光学测量技术、无扩口滚压连接技术、导管组件性能测试技术等导管组 件制造关键技术,提出了航空液压系统导管组件制造技术方案,并应用于民机典型液压系统高强钛合金(Ti–3Al–2.5V)导管组件制造过程,验证方案的可行性,为解决航空液压 系统“跑、冒、滴、漏”问题提供新的技术思路。

1、技术方案

1.1 液压系统钛合金导管组件制造方案

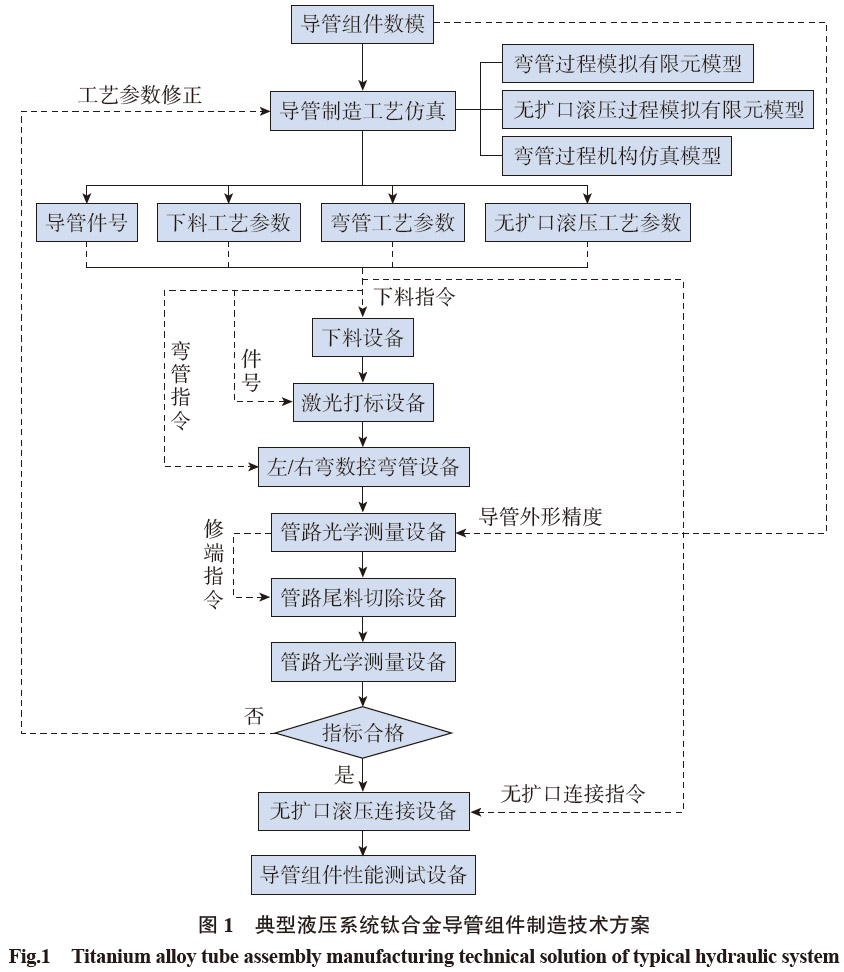

图1 为典型液压系统钛合金导管组件制造技术途径。基于典型钛合金导管组件数模,确定导管下料、弯曲、无扩口滚压连接工艺参数,形成导管组件制造工艺指令和设备数控程序。从管坯开始,逐步完成导管切割下料、打标、弯曲、测量、修端、测量、无扩口滚压以及导管组件性能测试过程,不断优化迭代,最终实现钛合金导管组件精确制造,具体步骤如下。(1)建立典型钛管弯曲过程模拟有限元模型,以及钛管无扩口滚压连接过程模拟有限元模型,模拟典型导管弯曲过程和管材无扩口滚压过程,获得优化的工艺参数。(2)采用左/ 右弯数控弯管设备的机构仿真分析模块,验证弯管设备数控程序,防止弯管过程导管与机构干涉;采用左/ 右弯切换,改变导管弯曲方向,最大限度地减小空间紧凑导管与弯管设备的干涉,提高弯管成形极限。(3)采用管路光学测量设备,测量导管弯曲形状精度,优化迭代工艺参数,获得导管修端参数,采用导管修端设备切除导管工艺余量,保证导管弯曲成形精度满足设计指标;检测无扩口导管组件制造精度满足设计指标要求。(4)采用无扩口滚压连接设备,实现钛合金导管组件的可靠连接,导管组件满足疲劳性能测试要求。

1.2 液压系统钛合金导管组件性能测试方法

1.2.1 导管精度指标

绕弯过程管材过度减薄采用最大壁厚减薄率描述,即It = (t – t′)/t (1)式中,t′ 为管件的最小壁厚;t 为管坯壁厚;It ≤0.15。

管材截面畸变采用最大椭圆率描述,即Id = (Dmax – Dmin)/D (2)式中,Dmax 为管件的最大直径;Dmin为管件的最小直径;D 为管坯直径;Id ≤0.05。 导管外形精度根据Q/AVIC03064—2016,采用光学测量设备检测典型管件几何精度。

1.2.2 钛合金导管无扩口滚压

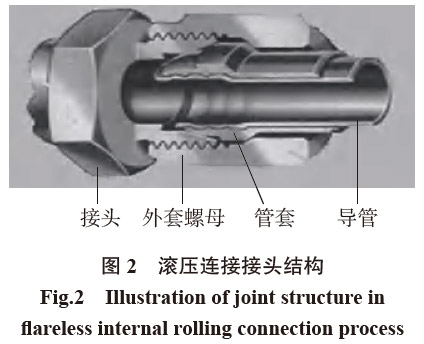

连接件性能测试管路无扩口滚压连接接头包含导管与管套的机械连接件、外套螺母、接头等组件(图2)。装配件的密封靠各组件间的连接与配合来实现,即导管与管套相连接,管套与外套螺母相配合以及管套与接头相配合。

其中导管与管套之间的密封性能由滚压连接工艺来保证,管套与接头之间的密封性能靠配合面结构设计和机加精度控制来保证。

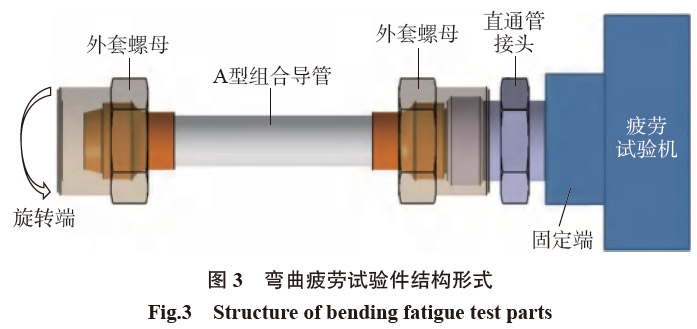

根据航空液压管路在实际工作中所受载荷工况,液压管路连接件在应用前,必须通过相应性能考核试验验证。根据HB 5966—2008 要求,航空液压管路连接件性能考核试验包 括7项试验,即气密、耐压、爆破、连接强度、重复装配、脉冲和旋转弯曲疲劳。其中旋转弯曲疲劳试验最为苛刻,试验时试验件内部充工作压力的液体,单端固定,另一端以一定的偏心量旋转,通过107 次循环载荷,试验通过后,要求连接件无泄漏,该试验考核连接接头疲劳载荷下的密封性能。弯曲疲劳试验件结构形式如图3 所示。在弯曲疲劳试验中,最容易失效的地方为导管与管套之间的密封界面,失效形式为界面之间渗漏和导管的断裂,如图4 所示。

导管与管套之间的可靠连接是无扩口滚压连接技术的难点和控制的重点,通过失效断口分析,掌握疲劳失效机理,为连接工艺参数优化提供依据。

2、结果与讨论

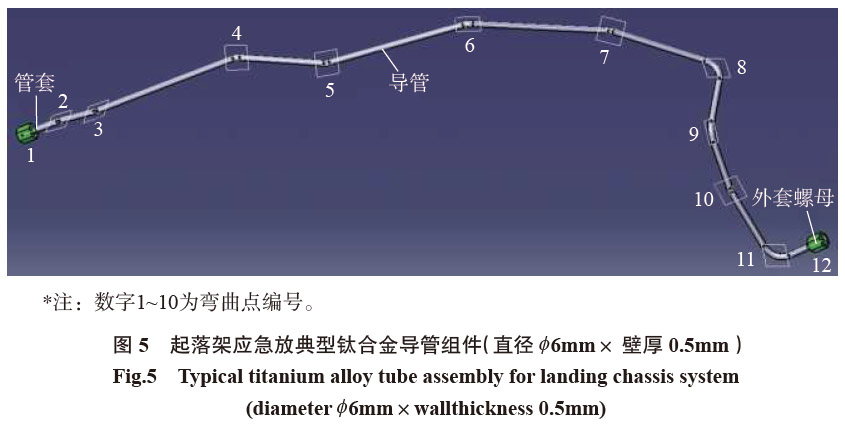

针对某型飞机起落架应急放典型钛合金导管组件( 图5),基于钛合金导管组件制造技术途径,综合应用导管左/ 右弯数控弯曲技术、管路光学测量技术、无扩口滚压连接技术以

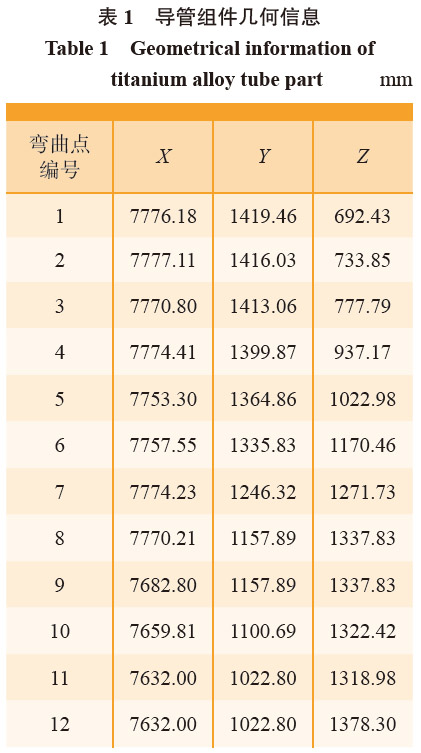

及导管组件性能测试技术,开展钛合金导管组件加工制造,验证钛合金导管组件制造技术途径的可行性,评估典型钛合金导管组件制造质量。高强钛合金( Ti–3Al–2.5V)导管组件由导管( 直径φ 6mm×壁厚 0.5mm)、管套和外套螺母组成,零件几何信息如表1 所示。导管组件外形精度要求如表2 所示。针对该规格导管,建立钛管弯曲过程模拟有限元模型,模拟导管弯曲过程。由于管材直径较小,因此管材发生过度截面畸变的可能性较大,因此通过弯管过程的模拟,获得优化的工艺参数,保证管材截面畸变指标合格。开展导管工艺试验获得导管回弹规律,提高导管弯曲成形精度。采用左/ 右弯数控弯管设备的机构仿真分析模块,验证弯管设备数控程序,防止弯管过程导管与机构干涉。采用管路光学测量设备,测量导管弯曲形状精度,优化迭代工艺参数,获得导管修端参数,采用导管修端设备切除导管工艺余量,保证导管弯曲成形精度满足设计指标。采用无扩口滚压连接设备,实现钛合金导管组件的可靠连接,导管组件满足疲劳性能测试要求。

2.1 导管工艺参数

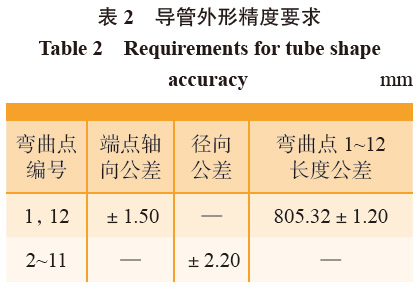

2.1.1 弯管过程模拟及机构仿真基于ABAQUS 软件平台,建立钛合金典型件绕弯全过程模拟有限元模型,模拟典型件绕弯过程。采用弹塑性动力显式有限元法模拟典型件绕弯过程,包括管材弯曲和芯棒回侧过程;基于绕弯过程的模拟结果,采用弹塑性静力隐式有限元法模拟弯管件的回弹过程。图6 为具有代表性的钛合金典型件绕弯过程模拟有限元模型,管材为变形体,采用4节点减缩积分双曲薄壳单元离散,并考虑沙漏控制。弯管模具包括弯曲模、压块、夹块、管塞以及芯模,均被简化为刚体面,并采用4 节点双线性二阶刚体单元离散。管坯材料为TA18 钛合金,管材为各向同性弹塑性材料,泊松比为0.3。管材屈服遵循Mises 屈服准则。管材和模具间的摩擦采用库仑模型描述,该模型定义临界剪应力τcriti 为表面间接触压力 σn 的函数( τcriti = μσn),μ 为摩擦系数( 0 < μ < 0.5),管模间摩擦系数设定为0.3。

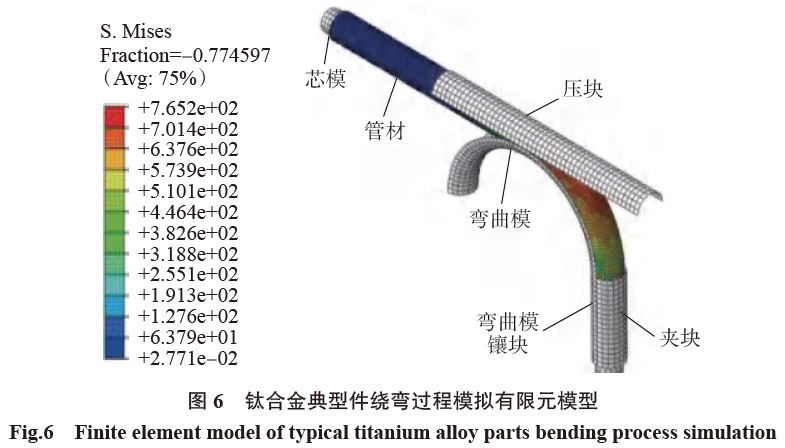

采用有限元模型模拟钛管弯曲过程,图7 为管材椭圆率的分布。可以发现,在相同弯曲模间隙条件下,有芯弯曲和无芯弯曲管材的扁化程度基本相同。当弯曲模间隙Cb = 0.1mm 时,管材的最大椭圆率达到5.5%,当Cb∈[0,0.03mm] 时,管材的最大椭圆率不超过5%,可见弯曲模的间隙对管材的扁化程度影响较大,且弯曲模的间隙越小,管材椭圆率越小。这是因为随着弯曲模间隙的减小,弯曲模与管材内弧面的接触作用增加,减小了管材外弧面的周向拉应力,进而减小了管材外弧面的周向压应变,减小了管材沿周向的变形。

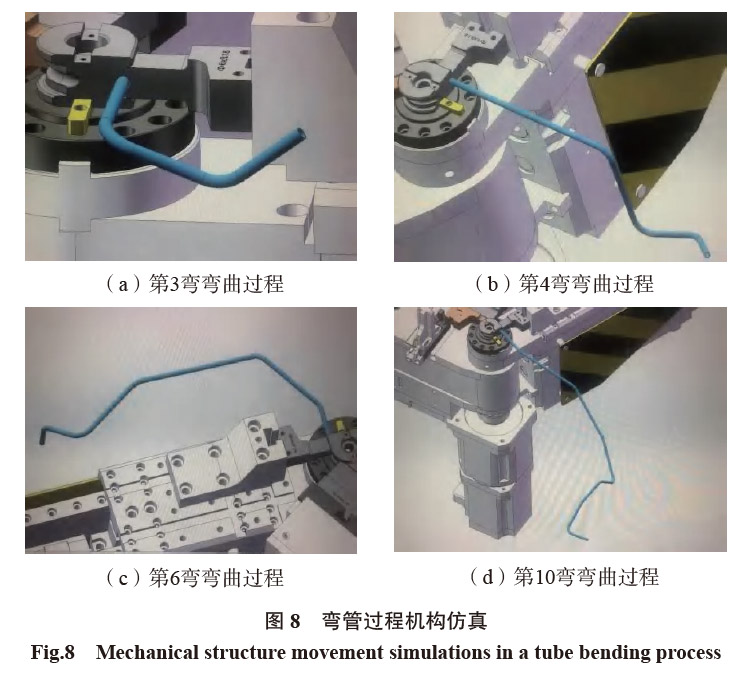

采用KM–A25–WD–CNC 左/右弯数控弯管设备的机构仿真模块,确认导管弯曲数控指令,分析弯管过程导管与弯曲机构的干涉情况。如图8 所示,随着弯管工艺的进行,导管 在弯曲设备和模具间旋转腾移,发生导管与弯曲机构干涉的可能性将增加,采用左/ 右弯数控弯管设备,可以改变弯曲方向,能够减小导管与弯曲机构发生干涉的可能性,验证了弯管数控指令。

2.1.2 弯管工艺试验

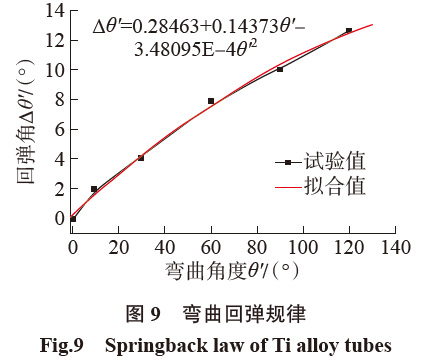

采用有芯弯曲的方法,开展了TA18 高强钛管的绕弯工艺试验。图9 为管材有芯弯曲过程的回弹规律。可以发现,弯曲角越大,回弹角越大,回弹角与弯曲角呈现二次函数的关系,这是因为随着弯曲角度的增加,管材变形抗力增加,管材的等效应力图8 弯管过程机构仿真Fig.8 Mechanical structure movement simulations in a tube bending process

(a)第3弯弯曲过程(b)第4弯弯曲过程(c)第6弯弯曲过程(d)第10弯弯曲过程增加,但是弯管卸载后管材内部残余应力变化不大,因此管材回弹角增加。对于120°管件,测量了管件内外弧面的厚向应变分布。可以发现,管材外弧面最大厚向压应变不超过–0.05,管材的壁厚减薄程度满足要求。测量了管件的椭圆度分布,发现,管材最大椭圆度约为0.03,满足管材椭圆度的技术要求。

2.1.3 导管弯曲及检测

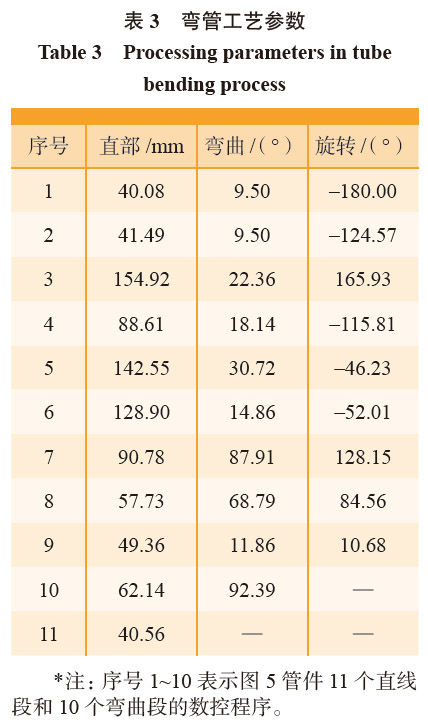

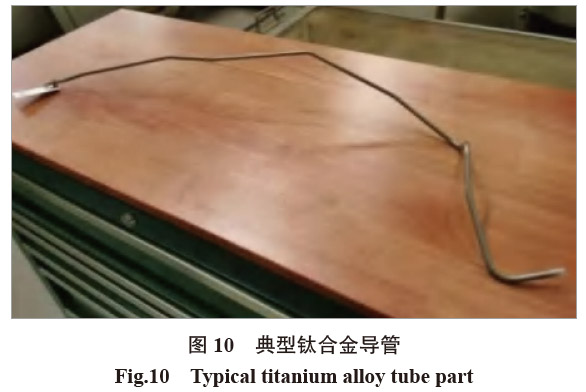

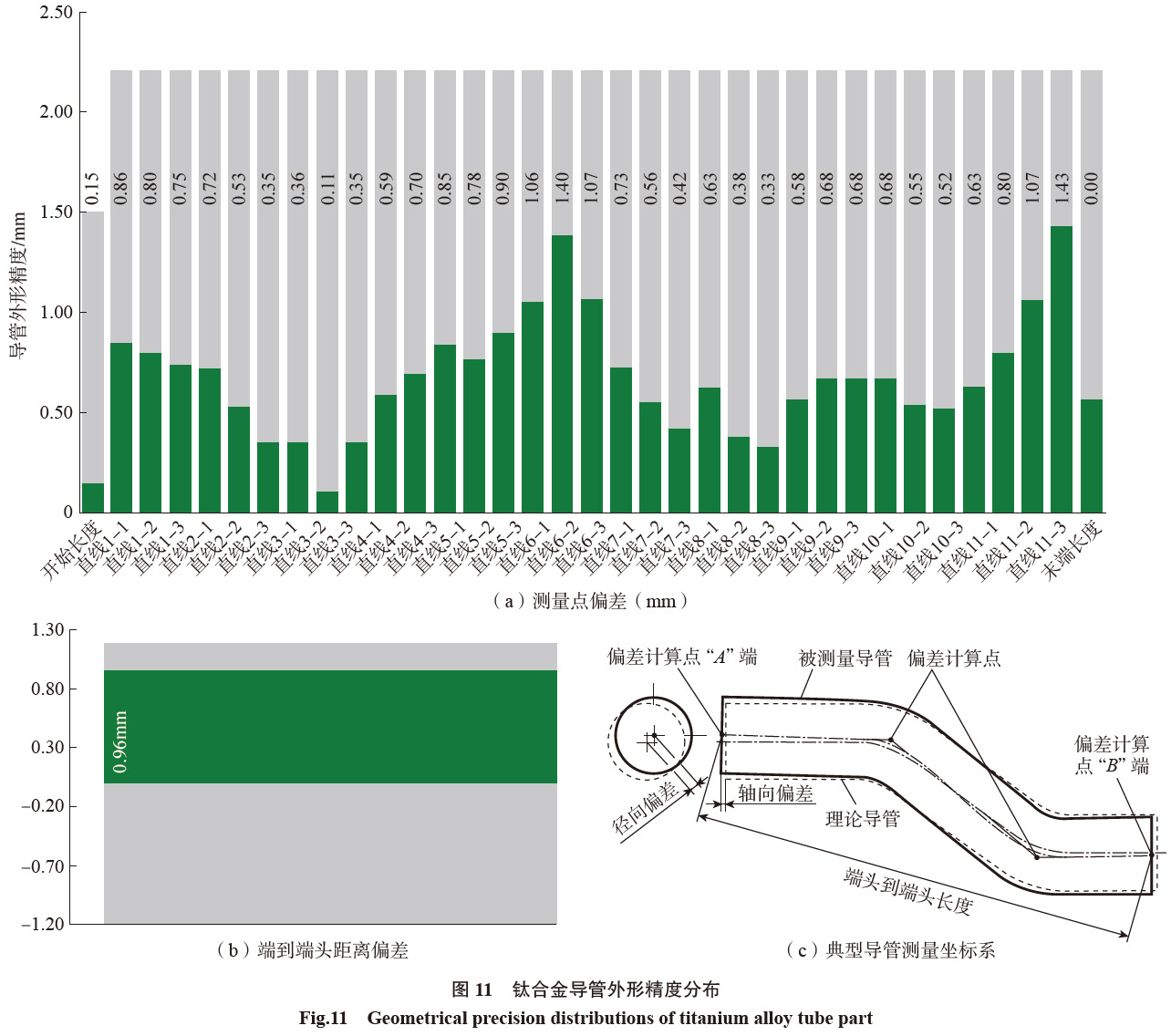

在KM–A25–WD–CNC左/右弯数控弯管设备上,基于钛管回弹规律,开展钛管弯曲,数控程序参数如表3 所示。导管如图10 所示。采用Inspect P16 管路光学检测设备,测量导管外形精度,检测结果如图11所示。结果表明,钛合金导管端点轴向偏差为0.15mm 和0,测量点径向偏差为0.11~1.43mm,两端点距离偏差为0.96mm,弯曲成形精度满足技术要求。

2.2 无扩口滚压连接

2.2.1 疲劳失效机理分析

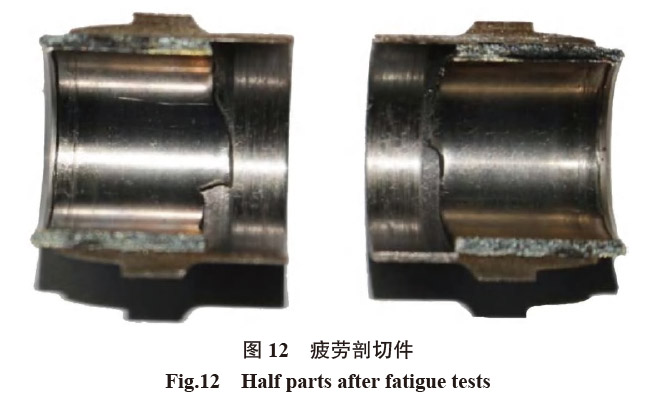

对疲劳断裂件进行端口观测,分析导管与管套连接界面疲劳试验前后变化情况。沿着管材的径向切开管接头,并从管材径向方向观测,如图12 所示,断裂位置发生在管套平直段,断裂面在距离尾端面3~4mm处。管材断裂具有台阶状特征,管材的内部表面光滑;管套平直段内部表面特征存在显著差异,在沿管套轴向上存在分界线,靠近管套平直段尾 端部分内表面光滑,而在另一侧表面粗糙。断裂位置附近区域存在银灰色– 黑色相间的特征,表明试验中存在显著的摩擦。

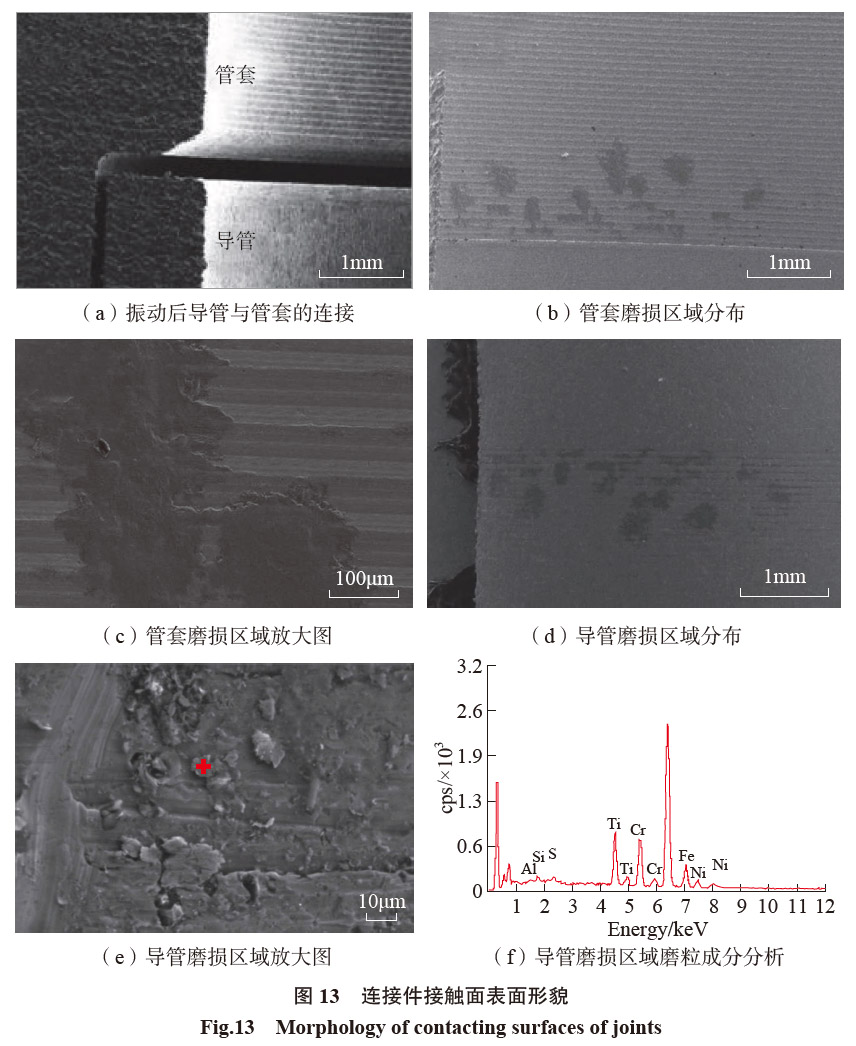

对平直段导管与管套连接界面进行了微观观测,发现连接表面发生了微动磨损,是导致疲劳失效的主要原因。如图13 所示,从微观形貌上判断,导管与管套之间应为粘着磨损,两者间发生了材料的转移。图13(f)为图13(e)红色十字区域磨粒的成分分析,Fe 元素的体积分数达到77%,可以判断管套材料转移到了导管上。

综上所述,可以得出无扩口内径滚压连接件疲劳失效机制为在循环载荷下,导管与管套接触面之间发生微动磨损,破坏了原有的接触状况,当磨损累积到一定程度,不足以保证 导管与管套之间的紧密接触时,连接件失效。

通过以上分析,无扩口滚压连接件在弯曲疲劳试验中,受到弯矩载荷作用,导管与管套之间必然存在微动磨损,这一现象是无法避免的,只能采取措施降低微动磨损的程度,延缓 疲劳失效的发生,提升连接件抗疲劳寿命,如管套内表面涂覆二硫化钼涂层,是提高无扩口滚压连接件抗疲劳性能的有效措施。

2.2.2 无扩口滚压连接工艺

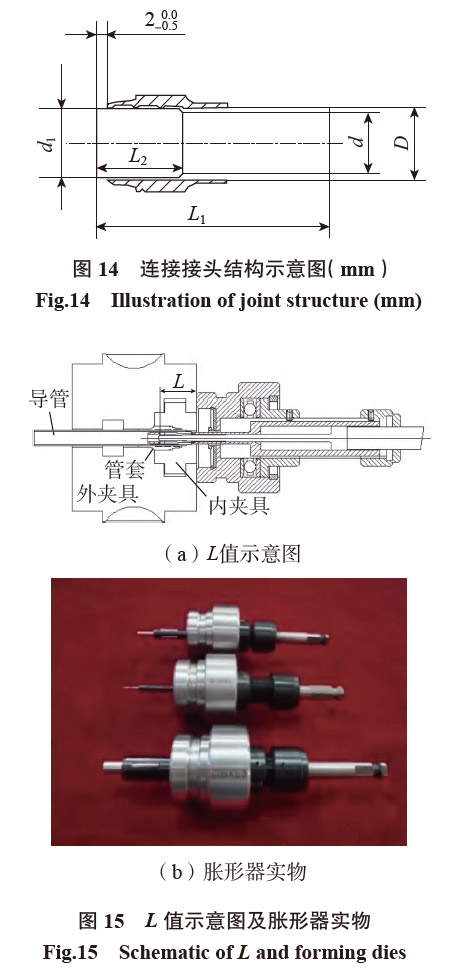

导管与管套的连接接头结构如图14 所示,成形时需要控制的参数主要有管端伸出量“2”、连接件内径d、连接区域长度L2。管端伸出量由工装夹具设计保证,连接件内径由工 艺参数成形扭矩控制,连接区域长度由胀形器滚柱的结构尺寸和位置控制。对每种管材,选择相应配套的胀形器和工装夹具;根据管套与内外工装夹具的配合关系和连接件L2 的尺寸要求,调整滚柱相对胀形器端面的位置至合适位置“L”,如图15 所示。

导管与管套连接后的组件如图16 所示,采用内径卡规测量连接件L2 区域的内径d 的范围,采用千分尺测量管端伸出量。结果表明,钛合金导管组件连接质量满足技术要求。

3、结论

针对典型航空21~28MPa 液压系统钛合金导管组件制造过程,基于导管左/ 右弯数控弯曲技术、管路光学测量技术、无扩口滚压连接技术、导管组件性能测试技术等导管组件 制造关键技术,提出了航空液压系统导管组件制造技术方案,并应用于民机典型液压系统高强钛合金(Ti–3Al–2.5V)导管组件制造过程,验证了方案的可行性,结果如下。

(1)综合采用有限元模拟和工艺试验研究,发现TA18 高强钛管弯曲角越大,回弹角越大,回弹角与弯曲角呈现二次函数的关系;弯曲模的间隙对管材的扁化程度影响较大, 且弯曲模的间隙越小,管材椭圆率越小;采用左/ 右弯数控弯管设备,可以改变弯曲方向,能够减小导管与弯曲机构发生干涉的可能性,验证了弯管数控指令。

(2)采用Inspect P16 管路光学检测设备,测量导管外形精度,满足导管技术要求,实现了导管零件装机应用。

(3)获得了无扩口内径滚压连接件疲劳失效机制,在循环载荷下,导管与管套接触面之间发生微动磨损,破坏了原有的接触状况,当磨损累积到一定程度,不足以保证导管与管套之间的紧密接触时,连接件失效。

参 考 文 献

[1] 潘陆原, 王占林, 张若青. 飞机高压液压管路系统特性研究[J]. 航空科学技术,1999, 10(4): 26–27.

PAN Luyuan, WANG Zhanlin, ZHANGRuoqing. Investigation of dynamic characteristicof high-pressure hydraulic pipeline of aircraft[J].Aeronautical Science and Technology, 1999,10(4): 26–27.

[2] 金鑫. 民用飞机液压系统管路连接件分析[J]. 民用飞机设计与研究, 2007(2):17–19.

JIN Xin. Analysis of tube connector in civilaircraft hydraulic system[J]. Civil Aircraft Designand Research, 2007(2): 17–19.

[3] 李航航, 吴剑勇. 飞机结构设计技术现状与发展趋势研究[J]. 航空科学技术,2007, 18(3): 20–22.

LI Hanghang, WU Jianyong. Status anddevelopment trend of aircraft structural design[J].Aeronautical Science and Technology, 2007, 18(3):20–22.

[4] PAN K, STELSON K A. On the plasticdeformation of a tube during bending[J]. Journal ofEngineering for Industry, 1995, 117(4): 494–500.

[5] AL-QURESHI H A, RUSSO A.Spring-back and residual stresses in bending ofthin-walled aluminium tubes[J]. Materials &Design, 2002, 23(2): 217–222.

[6] MEGHARBEL A E, EL NASSER GA, EL DOMIATY A. Bending of tube and sectionmade of strain-hardening materials[J]. Journal ofMaterials Processing Technology, 2008, 203(1–3):372–380.

[7] DAXIN E, LIU Y F. Springbackand time-dependent springback of 1Cr18Ni9Tistainless steel tubes under bending[J]. Materials &Design, 2010, 31(3): 1256–1261.

[8] 宋飞飞, 杨合, 李恒, 等. TA18 高强钛管数控弯曲回弹工艺参数影响的显著性分析[J]. 稀有金属材料与工程, 2013, 42(1): 43–48.

SONG Feifei, YANG He, LI Heng, et al.Significance analysis of processing parameterseffect on springback in high strength TA18tube NC bending[J]. Rare Metal Materials andEngineering, 2013, 42(1): 43–48.

[9] LI H, SHI K P, YANG H, et al.Springback law of thin-walled 6061–T4 Al–alloytube upon bending[J]. Transactions of NonferrousMetals Society of China, 2012, 22: 357–363.

[10] LI H, YANG H, TIAN Y L, et al.Geometry-dependent springback behaviors ofthin-walled tube upon cold bending[J]. ScienceChina Technological Sciences, 2012, 55(12):3469–3482.

[11] SONG F F, YANG H, LI H, et al.Springback prediction of thick-walled highstrengthtitanium tube bending[J]. Chinese Journalof Aeronautics, 2013, 26(5): 1336–1345.

[12] 魏强, 宋建岭, 苏再为, 等. 数字化技术在运载火箭取样导管制造中的应用[J].导弹与航天运载技术, 2020(5): 71–74.

WEI Qiang, SONG Jianling, SU Zaiwei,et al. The application of digital technology inmanufacturing of carrier rocket sampling pipe[J].Missiles and Space Vehicles, 2020(5): 71–74.

[13] 韩志仁, 吕彦盈, 刘宝明, 等. 飞机焊接导管数字化制造技术研究[J]. 航空制造技术, 2017, 60(8): 95–98.

HAN Zhiren, LÜ Yanying, LIU Baoming, et al.Research on the digitial manufacturing technology ofaircraft welding tube[J]. Aeronautical ManufacturingTechnology, 2017, 60(8): 95–98.

[14] 张荣霞, 吴为, 曾元松. 内径滚压连接三维有限元分析[J]. 塑性工程学报,2011, 18(4): 85–89.

ZHANG Rongxia, WU Wei, ZENGYuansong. The three-dimensional finite elementanalysis on the internal rolling connection[J].Journal of Plasticity Engineering, 2011, 18(4):85–89.

[15] 王海峰, 桑芝富. 胀紧度对管子与管板胀接强度影响的试验研究[J]. 压力容器,2006, 23(4): 16–19.

WANG Haifeng, SANG Zhifu. Experimentalresearch of effect of expanding degree onconnection strength of tube-tubesheet joints[J].Pressure Vessel Technology, 2006, 23(4): 16–19.

[16] 吕昕宇, 张士宏, 曾元松, 等. 连接管件内径滚压成形有限元模型的建立及分析[J]. 塑性工程学报, 2005, 12(1): 85–88.

LÜ Xinyu, ZHANG Shihong, ZENGYuansong, et al. Models of FEM simulation onroller inner swaging of connecting tubes andanalysis[J]. Journal of Plasticity Engineering,2005, 12(1): 85–88.

[17] ZENG Y S, LI Z Q. Experimentalresearch on the tube push-bending process[J].Journal of Materials Processing Technology, 2002,122(2–3): 237–240.

[18] 姚起杭, 姚军. 结构振动疲劳问题的特点与分析方法[J]. 机械科学与技术, 2000,19(S1): 56–58.

YAO Qihang, YAO Jun. The behaviorand analysis of structure vibration fatigue[J].Mechanical Science and Technology, 2000,19(S1): 56–58.

[19] 刘道新, 何家文. 微动疲劳影响因素及钛合金微动疲劳行为[J]. 航空学报, 2001,22(5): 454–457.

LIU Daoxin, HE Jiawen. Review of factorsthat influence fretting fatigue (ff) and investigationon ff behavior of Ti–alloy[J]. Acta Aeronautica etAstronautica Sinica, 2001, 22(5): 454–457.

sxxlti.com

旭隆金属手机网