钛及钛合金是一种重要的结构金属,由于其难于提取,因此在20世纪50年代才发展起来。目前,由于钛及钛合金具有低密度、高比强、耐高温、耐腐蚀、无磁、生物相容等优异的综合性能,其产品已经渗透到了航空、航天、舰船、兵器、石油、化工、医疗等各领域。近年来,随着我国钛冶炼技术的不断进步和钛合金生产工艺的不断完善,其质量不断提高,成本不断降低,应用领域也不断扩大,钛合金管的需求也不断增长。

1、钛合金管的加工方法

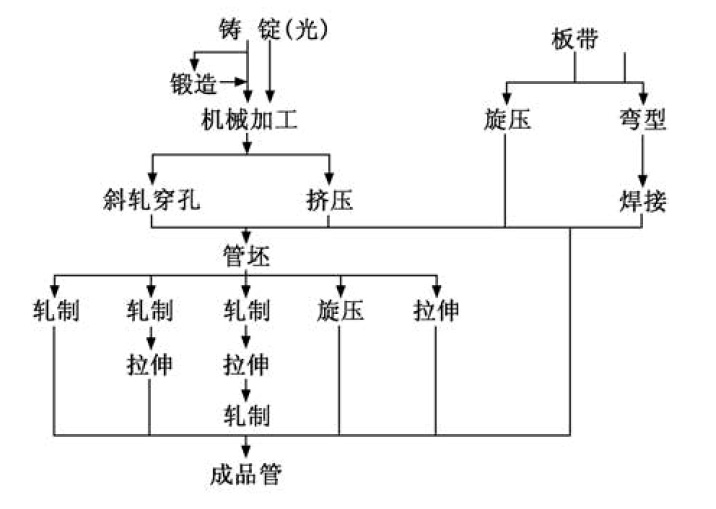

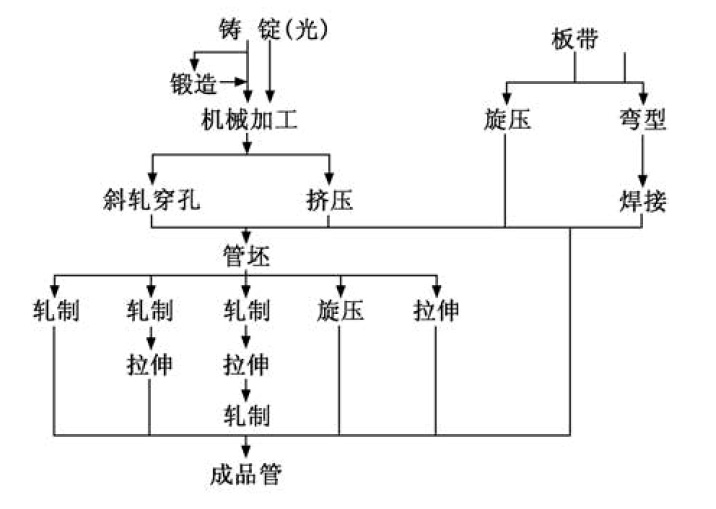

通常钛及钛合金管有挤压、板(带)材焊接和斜轧穿孔等加工方式,如图1所示。

图1钛及钛合金生产流程简图

目前,低强度、低合金化的钛及钛合金无缝管的加工技术比较成熟,均采用冷轧真空退火工艺。通常管坯制备采用下面3种工艺:

(1)钻孔挤压:该方法变形量大,晶粒小,管坯壁厚均匀,可制备壁厚较薄的管坯。挤压通常采用玻璃润滑或包套润滑,玻璃润滑挤压钛管坯工艺在我国还不是很成熟,同时选择合适的玻璃润滑剂成为其在挤压中的关键;包套润滑虽然说比较成熟,可以得到较好的管坯表面,但是包套材料消耗较大,为去除包套耗酸比较多,也容易造成环境污染,其辅助工序比较多,工作量大。

(2)板(带)焊接:该生产方式不宜生产规格多而批量少的产品,焊缝是比较薄弱的地方,焊缝清理时比较困难,同时该方法具有生产效率高、成本低、壁厚较均匀、内表面质量好、能生产大直径的管材、投入的设备简单等优点。

(3)斜轧穿孔:该生产方式不是很灵活,产品比较单一,也不能制备壁薄的管坯,得到的管坯也不太长,但该方法金属消耗小,设备投入少,不用包套和润滑,不污染环境,模具消耗少,成品率高,加工成本低,使其在钛合金管坯生产中得到应用。

随着焊管工艺的改进,尽管其有取代无缝管的趋势,但是像一些重要的化工装置、航空液压管路及火箭发动机燃料导管等,为确保安全,钛合金无缝管仍不能被焊管取代。

2、钛合金的斜轧穿孔

钛合金无缝管坯的斜轧穿孔分为两种工艺:二辊斜轧穿孔法和三辊斜轧穿孔法。三辊斜轧穿孔工艺能在钛合金中运用,一部分是由于钛合金本身材料的改进,改善了其加工性能,还有一部分是由于三辊斜轧穿孔本身生产工艺的改进及完善。

二辊斜轧穿孔法生产的钛管坯内外表面易出现起皮、折叠和头部开裂等缺陷,其尺寸精度差,因此二辊斜轧穿孔法无法生产高质量的管坯。三辊斜轧穿孔法是在二辊斜轧穿孔的基础上发展起来的,不仅可以生产尺寸精度高、内外表面质量比较好的管坯,而且可生产直径和壁厚比大于10的薄壁管坯,其生产效率大大提高。不难看出三辊斜轧穿孔相对于二辊斜轧穿孔有较大的优势,在某些企业的技术改造中,二辊斜轧穿孔有用到一些三辊斜轧穿孔上比较成熟的设计工艺,同时三辊斜轧穿孔机本身的技术特点也决定了其在钛合金穿孔过程中将得到比较广泛的运用。

3、钛及钛合金管的二次穿孔

实际生产过程中由于三辊斜轧存在很多问题,如轧制过程中钛及钛合金管有穿透现象即钛管壁穿破,同时也存在着顶头卡在管坏里而无法顺利穿孔等。为解决这些问题,对钛管的二次穿孔进行了探讨。

由于目前对钛管二次穿孔工艺的研究较少,二次穿孔也主要集中在不锈钢的穿孔过程中,因此主要是借鉴不锈钢的二次穿孔工艺对钛管二次穿孔是否可行进行分析。

(1)压下量方面:钛管采用二次穿孔时,由于第一次穿孔所要求的压下量比较小,变形量很少,因此在保证顶头强度的条件下,相比只有一次穿孔时比较容易穿。由于减径量小,造成的内折自然会少,即可以减少内表面的缺陷,当第二次穿孔时,轴向阻力比较小,在适当分配压下量的情况下,内表面缺陷明显减少。

(2)加热方面:一次穿孔只需加热一次,二次穿孔由于钛合金导热性比不锈钢差,考虑也只加热一次,但同时考虑到穿钛管的规格,具体的加热次数只能在后续的研究中确定。

(3)转速方面:当采用一次穿孔时,由于一次穿孔成型所要求的压下量大,在穿同样规格的钛管时,一次穿孔的转速要求比较大,二次穿孔时第一次穿孔机的转速不会很高,管坯的表面质量相对来说较好。

总之,关于二次穿孔在钛管生产过程中的运用,目前对这方面的研究比较少,具体的参数设定及工艺要求也只能参考,有待于完善。

4、总结

(1)钛管的生产方法比较多,根据市场对钛管的要求,其加工成型的方式不同。

(2)无缝钛管的穿孔,主要有二辊斜轧穿孔和三辊斜轧穿孔。二辊穿孔技术比较成熟,同时其缺陷也比较多;三辊斜轧穿孔的主要问题是穿孔过程不太能顺利穿过,经常出现轧卡现象。

(3)钛管的二次穿孔在实际中基本没有,只能借助二次穿孔在其他合金上的运用来探索,目前也只是在研究阶段,没有实际生产运用。

相关链接