旭隆金属主营产品有钛板、钛棒、钛管、钛丝、钛锻件、箔材、钛标准件、锆棒、钽棒、镍棒等,产品广泛应用于冶金、电子、化工、石油等领域。长年供应各种规格的TA1、TA2、TA3、TA4、TA7、TA9、TA10、TA15、TA18、TC4、TC6、TC11、TC18、TC26、GR1、GR2、GR3、GR4、GR5,执行标准为GB/T13810-2007、ASTMF136 ASTMF67、GB/T2965-2007、ASTMB348、GB/T3621、GB/T3624、GB/T3623、GB/T3625等材质的板、带、管、棒、丝等材料。有关钛合金板材的成形技术,结合企业生产经验,将6种常用的成形技术及相关装备,汇总后分享如下:

1、无模多点成形技术

无模多点成形技术是近年发展的一种先进的模压成形技术。它是借助无模多点成形机进行模压成形的新技术。

无模多点成形机的核心技术在于,它将模具表面划分成大量密集的空间上的点,每个点都是无模多点成形机上相应丝杠的端点,每根丝杠的露出长度可单独调节,通过计算机的控制可以任意调节各根丝杠长度,从而构成所需的任何模具曲面。此技术是借助高度可调整的基本体群构成离散的上下模具表面来替代传统的上下固定模具进行三维曲面的成形技术。由于基本体群是以多触点的方式与板材相接触,故称无模多点成形。

显然,无模多点成形技术具有很大的优越性,它摒弃了以往模压成形用的大量固定式成形模具,省却了价高的模具制造费用,零部件的制造精度高,制造周期大大缩短。虽然一次性投资购买无模多点成形机的费用较高,但与全寿期的生产效益相比却是合算的。

2、拉形技术

拉形技术主要用于成形双曲蒙皮类零件。拉形工艺主要分为两种:包覆拉形和拉包成形。包覆拉形主要用于成形简单曲率蒙皮零件,其工艺过程如下:将毛料包覆在模具上,然后进行补拉。拉包成形是将毛料首先预拉,然后恒力包覆等零件完全包覆模具后,施加补拉。

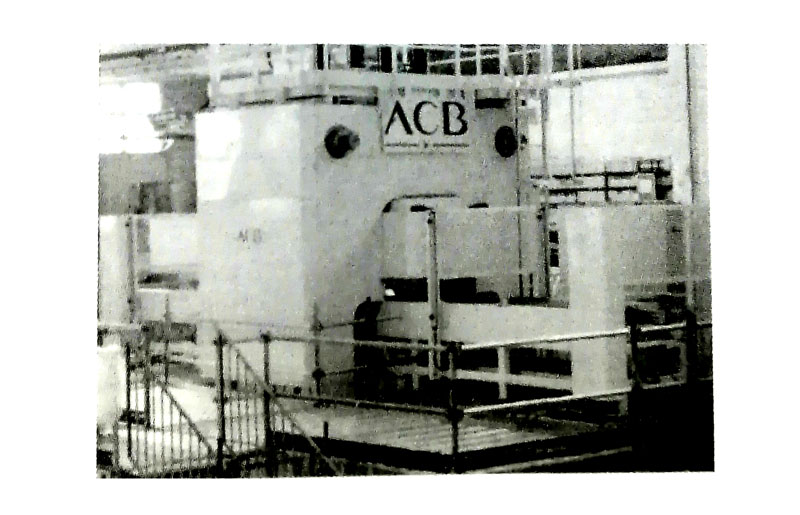

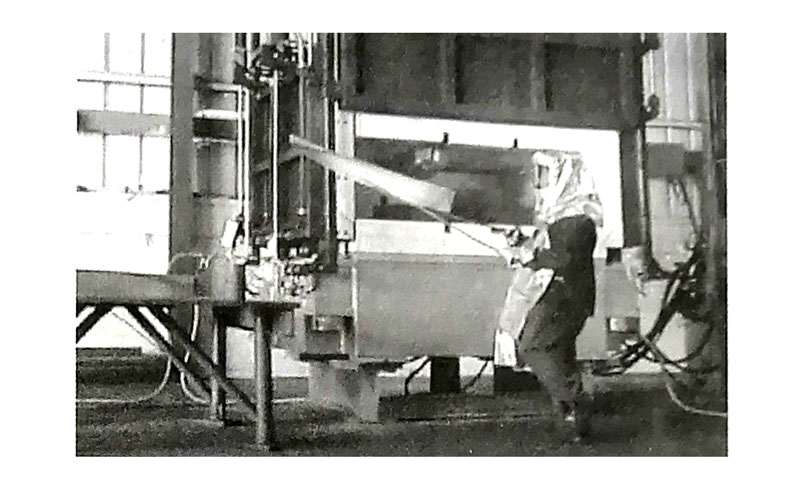

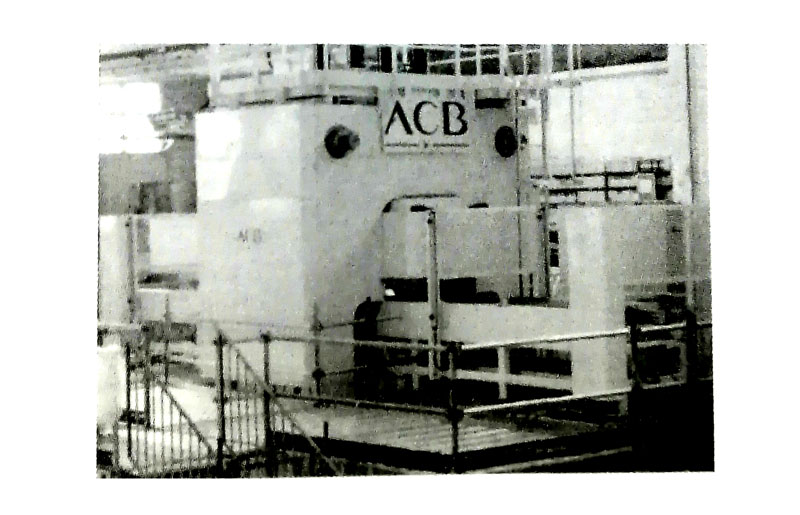

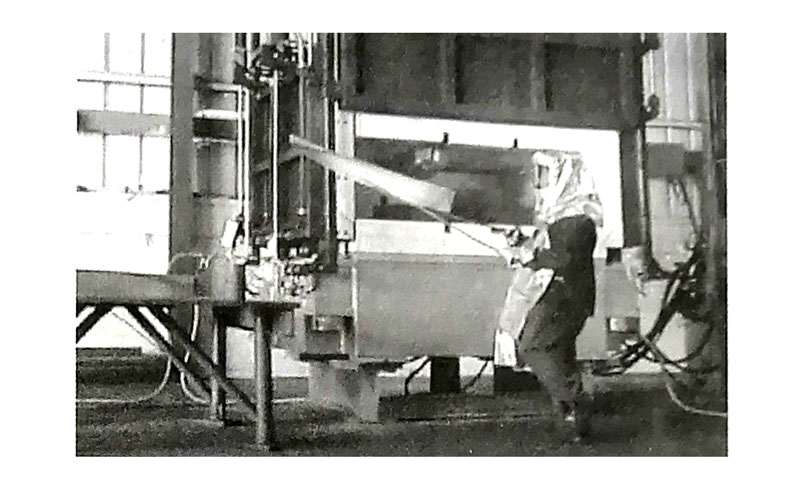

国外数控蒙皮拉形机基本可以分为4类:横拉机、纵拉机、纵横合一综合拉形机以及转臂式拉形机。典型的如法国ACB公司生产的FET型横拉机, 其最大成形力可达到2.5×106kgf, 它有4个独立水平油缸和4个独立垂直油缸, 控制一对夹钳进行板材拉伸。法国ACB公司FEL纵拉机的最大成形力达到2×106kgf, 其夹钳包括多个夹钳块, 每个夹钳块可以相对转动, 以使夹钳顺应零件端面外形, 设备如图1所示。美国Cyril Bath公司VTL型纵横合一综合拉形机既可进行横向拉伸成形,又可进行纵向拉伸成形,还可以通过更换夹钳实现型材的拉弯成形。L&F公司生产的转臂式拉形机如图2所示。

图1 法国ACB公司FEL纵拉机

图2 L&F公司生产的转臂式拉形机

3、橡皮成形技术

橡皮成形技术包括橡皮垫成形技术和橡皮囊成形技术两种。橡皮垫成形过程中,半模(凸模或凹模)与毛料放置于工作台上,工作台进人液压机。橡皮垫(多层橡皮)及其容框固定于液压机上端,工作台对橡皮垫施加压力。在高压下橡皮垫表现出流体特性,对零件全表面施加均匀的压力。

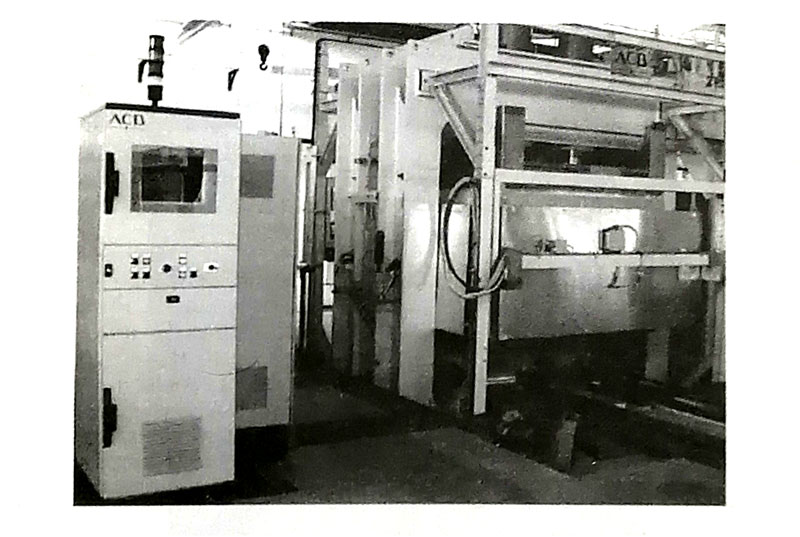

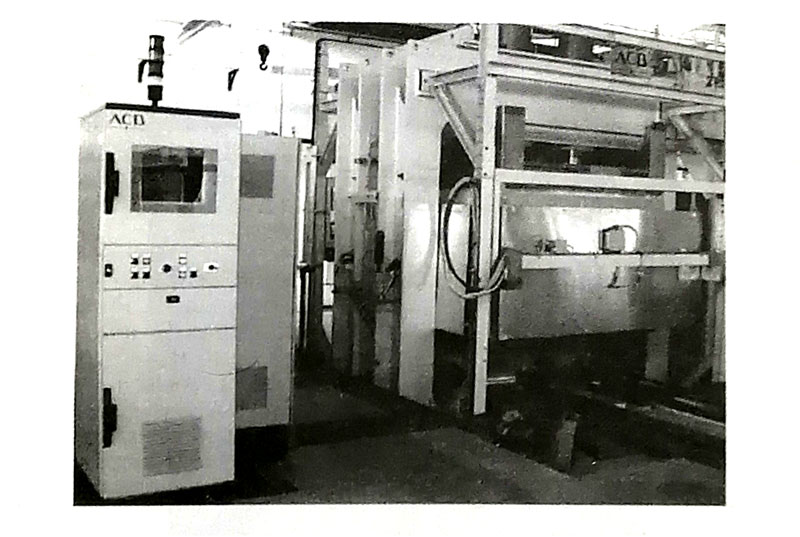

法国ACB公司、美国Cyril Bath公司生产的橡皮垫成形机床如图3所示, 最大吨位达到12500t, 最大成形压力达到100MPa。

橡皮囊成形液压机的容框和工作台组成一密封的空间。成形模、毛料和作通用半模的橡皮都放在此空间中。装在容框内作通用半模用的橡皮不是实心橡皮,而是由一块厚橡皮(外胎)和一个装满油的橡皮囊(也常称内胎)两部分组成的。向囊内通人高压油,高压油将使橡皮囊膨胀,从而迫使橡皮外胎充满工作台内的所有空间,把毛料包贴在成形模上。卸压后,需把工作台拉出机床框架,才能更换毛料和模具。

橡皮囊成形又可分为凸模成形、凹模成形和切边等工艺。凸模和凹模成形就是让橡皮囊相当于凹模或凸模,让工作台上的模具充当凸模或凹模。切边工艺要求模具的边角更尖锐, 同时拉伸的深度要足够, 这样就可以进行切边。瑞典AV URE公司生产的橡皮囊液压机床如图4所示,其工作台面最大达1.8m×4m,成形压力最大达到140MPa。

图3 橡皮垫成形机床

图4 橡皮囊液压机床

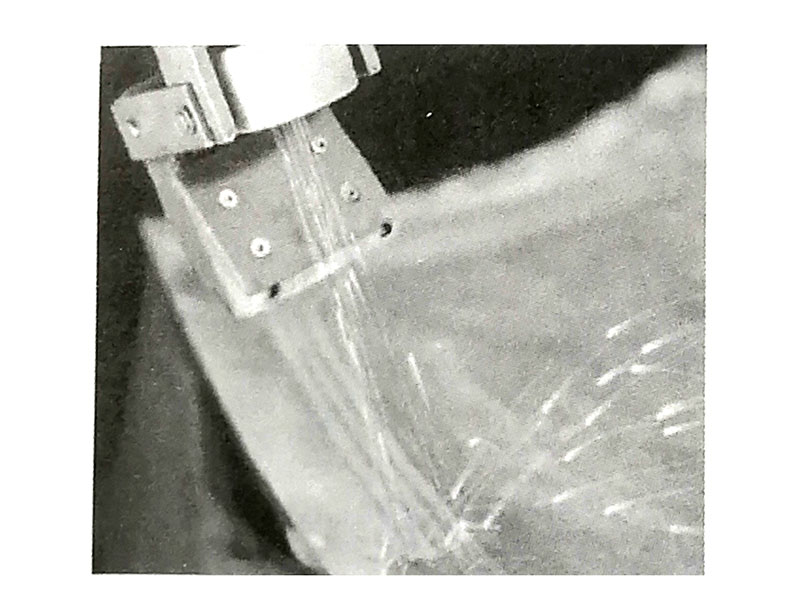

4、喷丸成形技术

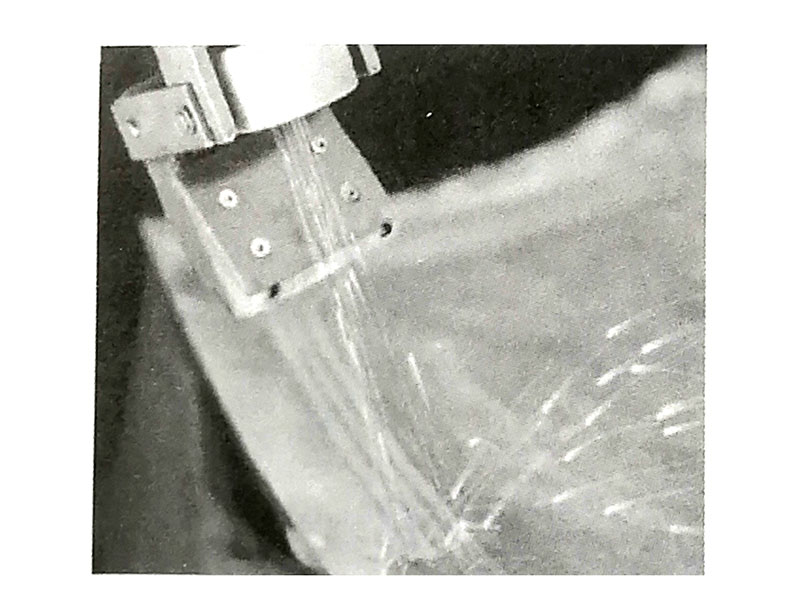

喷丸成形技术是利用高速弹丸流撞击金属板材的表面,使受撞击的表面及其下层金属材料产生塑性变形而延伸,从而逐步使板材发生向受喷面凸起或凹下的弯曲变形而达到所需外形的一种成形方法。如果零件曲率过大,自由喷丸无法成形其外形,就需要预应力喷丸。喷丸成形过程如图5所示。

德国KSA公司与瑞士Baik erA G合作为Airbus提供了世界上最大的喷丸成形机床, 其喷丸室尺寸为13.5m×4.5mX6m,可成形11m×3.1m×1.5m尺寸的零件。搭载喷丸头的机器人在6个自由度上的定位精度是0.1mm。

图5 喷丸成形过程

5、热冲压成形技术与装备

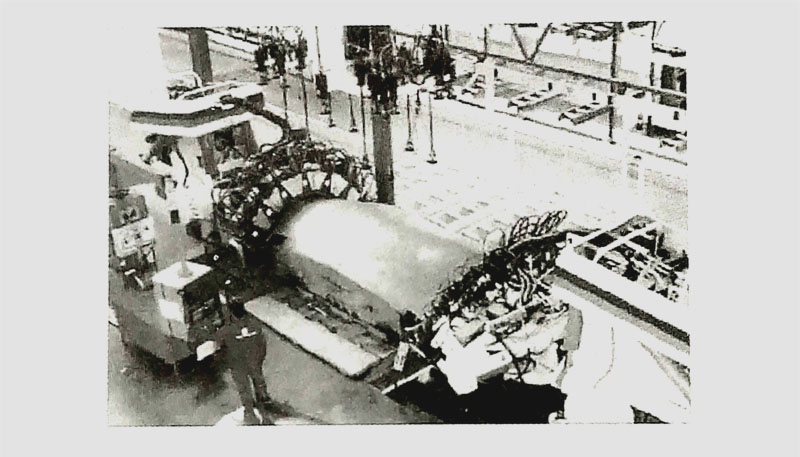

热冲压成形工艺分为非等温热冲压工艺和等温热冲压工艺。非等温热冲压工艺指只加热模具或只加热板料的成形工艺。而等温热冲压指模具和板料都加热到同一温度,然后进行成形的工艺。法国ACB和美国Cyril Bath、Accu dyne等公司都制造这种专用热成形装备, 见图6。

6、超塑成形/扩散连接技术与装备

超塑成形/扩散连接技术(SPF/DB) 是利用某些材料在某一特定温度区间内同时具备超塑性和扩散连接性的特点,在一次热循环中完成超塑成形和扩散连接,从而制造出带有空心夹层整体结构的一种成形方法。该技术制造的整体结构具有成形性好、设计自由度大、成形精确、无残余应力、零件数量少等优点,在减轻飞行器结构重量、降低生产成本等方面也显示出极大的优越性。法国ACB和美国Cyril Bath、Accu dyne等公司都制造这种专用超塑成形装备。SPF/DB专用设备如图7所示。

图6 热冲压成形装备

图7 SPF/DB专用设备

相关链接