1、引言

力学超材料是一类具有特殊性质的人造材料,通过控制其精密的几何结构以及尺寸大小。通过设计不同 类型的物理结构以实现预期力学特性,如较低的密度、优越的力学特性和出色的能量吸收性能,在轻量化、 冲击吸能等领域有着广泛的应用前景[1,2]。随着制造工程的进步,越来越多新型复杂结构材料被制造并广 泛应用于航空航天、兵器、车辆等工程领域,如点阵结构材料、三周期极小曲面力学超材料等[3,4]。三周 期极小曲面是一种平均曲率为零的隐式曲面,并且在三个方向上有独立连续光滑的无限周期曲面,是一种复 杂的三维拓扑结构[5]。基于隐式表面(ISB)的结构是设计生物形态结构的最优方法之一,因为它们克服了 传统化学方法由于不可控的多孔形态而产生的局限性,并简化了计算机辅助设计和制造策略中由结构建模和 路径规划导致的耗时复杂过程[6]。TPMS结构可以通过隐式数学函数公式精确表述,是ISB方法的一种,它使 用简洁的数学不等式简单直接地表示结构。使用这种方法,可以根据需要引入不同的孔隙形状和结构特征, 包括孔径和相对密度,并且可以使用增材制造技术轻松制作所得模型[7]。也正是因为TPMS结构具有这种独 特特性,它在构型设计方面具有独特的优势。根据TPMS力学超材料细观结构的差异,通常将其分为骨架结构 和片状结构[8]。杨磊[9]系统地分析了以Gyroid为代表的骨架TPMS结构的制造性能、静态压缩力学性能和动 态疲劳力学性能,从多个维度对骨架TPMS结构的力学性能进行了分析。李祥等[10]也对基于骨架式的TPMS结 构的钛合金多孔结构进行了深入研究,结果表明,该结构具有优良的力学性能。Zhao等[11]使用隐式函数公 式生成具有一定体积分数的点阵结构,即TPMS-BCC结构(骨架IWP型结构),研究发现,TPMS-BCC试样具有 良好的吸收能量的能力,尤其是体积分数为30%时,在应变为50%时吸收的能量优于体积分数相等的常见BCC 结构试样,并且研究发现,TPMS结构可以缓解承载时产生的应力集中。Al-Ketan等[12]采用增材制造技术, 全面的研究了基于桁架式结构、骨架TPMS结构和片状TPMS结构的静态压缩特性,结果表明,基于片状TPMS的 多胞结构在所有测试结构中表现出更优异的力学性能。杜义贤等[13]以PA2200材料为原料,采用选择性激光 烧结技术制备了骨架IWP结构和片状IWP结构,通过静态压缩实验分析了结构的压缩和吸能特性,并通过数值 均匀化法和有限元法进行分析,结果表明,片状IWP结构具有更高的等效体积模量,在准静态压缩下的承载 能力更强,在动态载荷下压缩和吸能特性更优。以上结论仅在低应变率的基础上得出,关于IWP结构在高应 变率下的力学响应的研究相对较少。目前,国内对TPMS力学超材料的研究多侧重在准静态压缩的工况下,对 结构在高应变率下力学特性的试验研究相对较少,尤其是钛合金TPMS结构的动态力学特性试验研究。因此, 针对工程应用中的抗冲击防护需求,本文利用SLM技术制备IWP型TPMS钛合金结构,通过试验的手段,重点研 究了在准静态工况下,结构密度对力学性能的影响。此外,进一步探讨了结构在高应变率下的力学特性,为 TPMS力学超材料在各类工程应用中提供了理论基础。

2、结构设计和研究方法

2.1结构设计

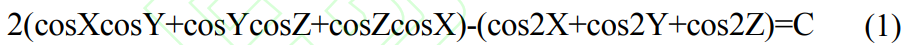

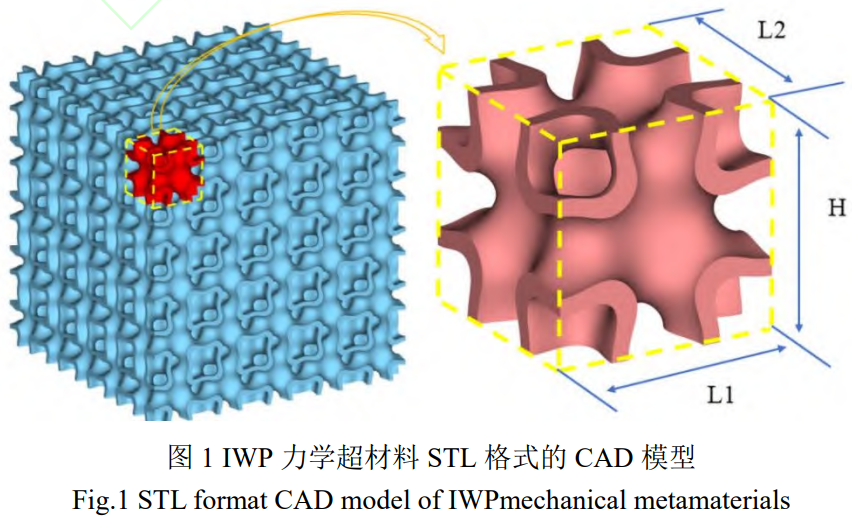

在几何数学中,极小曲面定义为平均曲率等于零的曲面。TPMS-IWP型结构类似于体心立方结构,呈中心 收缩态,从空间中向8个顶点伸出支撑,其CAD结构如图1所示。通过隐式方程求解构造方程,采用水平集方 法绘制等值曲面,IWP型结构三维曲面结构数学表达式方程为

式中,

其中,x,y,z分别空间中的物理坐标,L为IWP结构单个胞元 的边长。C为常数,通过改变该值可以改变TPMS的孔隙,当水平集方程在C=0时,等曲面将空间分割成等量的 子域[14]。以IWP结构方程的隐式方程为基础,通过MSLattice软件构建出IWP型TPMS结构的CAD模型,生成“ .STL”格式的模型文件,如图1所示。

2.2试验准备工作

2.2.1试样制备

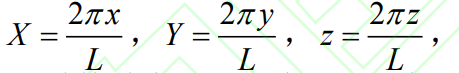

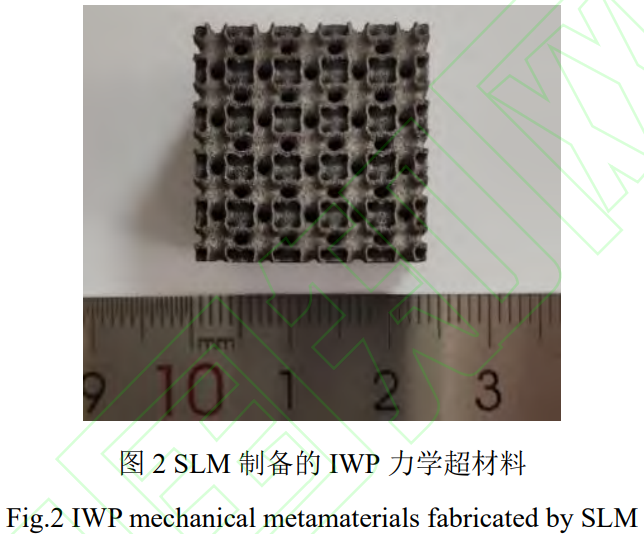

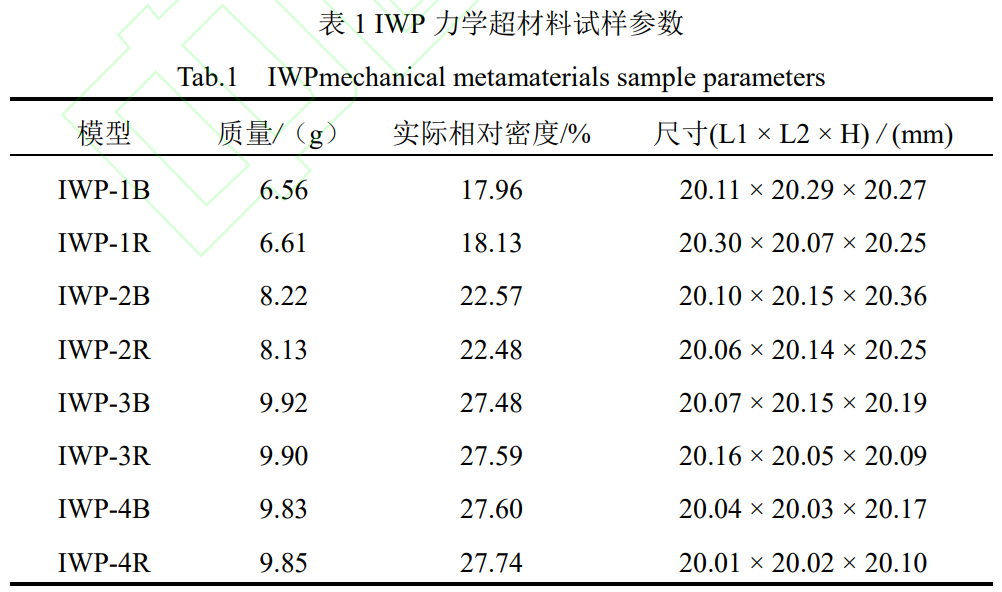

SLM技术是当前常用的一种金属增材制造加工工艺[15],其原理是利用高能密度激光束对金属粉末层按 照路径规划逐层快速扫描熔化,凝固堆积成零件实体,最终构建出高致密度、高精度的三维金属零件[16]。 本文通过IWP结构隐式函数调控模型相对密度,设计3种不同相对密度得模型,分别是20%、25%和30%。设计 空间尺寸为20mm×20mm×20mm,单个胞元尺寸为4mm,每个方向由5个胞元组成。利用SLM技术制备钛合金 TPMS结构试样如图2,完成制备得到试样后测量尺寸,如表1所示。

2.2.2静态压缩试验

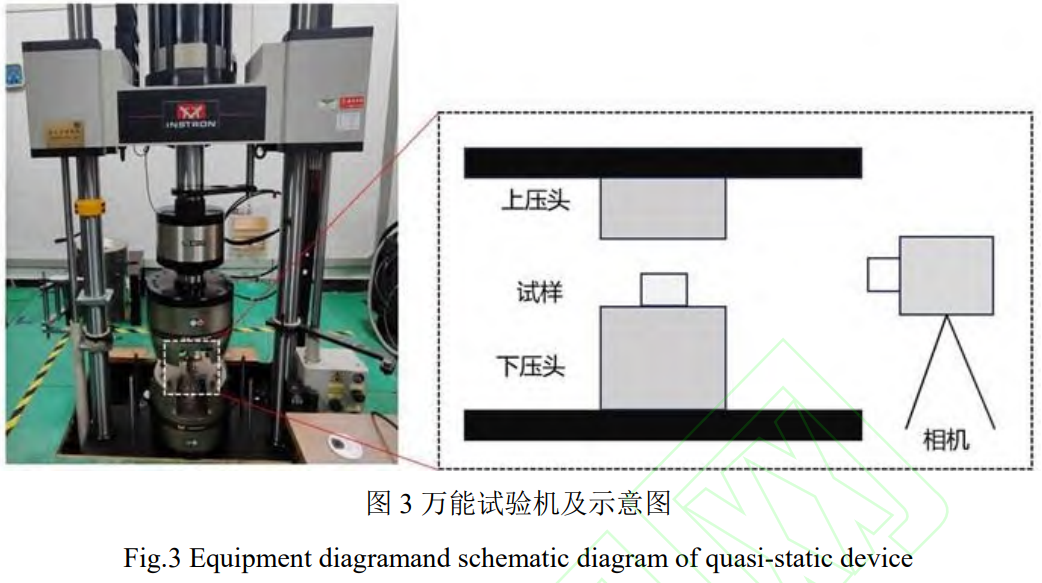

对增材制造IWP力学超材料试样开展准静态压缩试验,本次静态压缩实验在室温下的万能试验机上进行 ,万能试验机和示意图如图3所示,名义应变率为 0.001s-1,每种相对密度得结构测试两个样品,加载方向平行于SLM的打印方向。为了分析TPMS力学超材料 在压缩过程中的变形模式,在试样的正前方使用相机记录完整的压缩变形过程。

2.2.3动态冲击试验

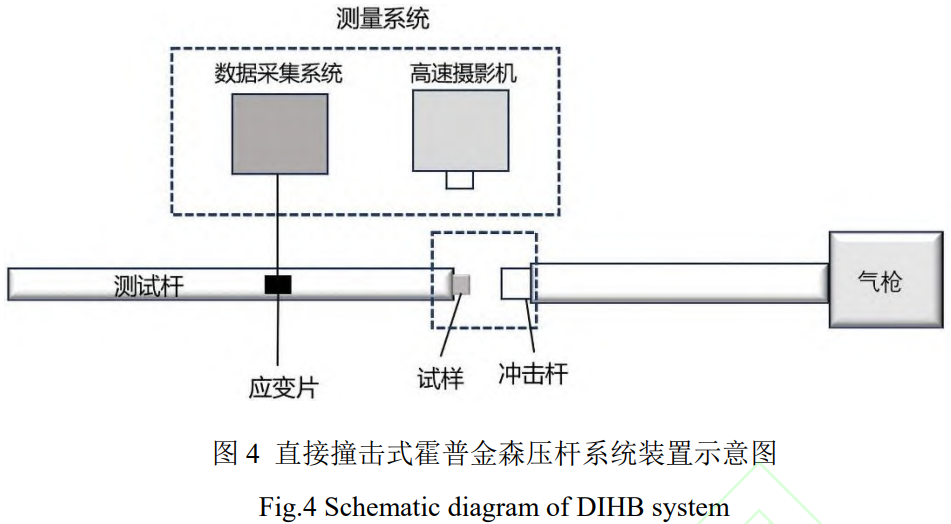

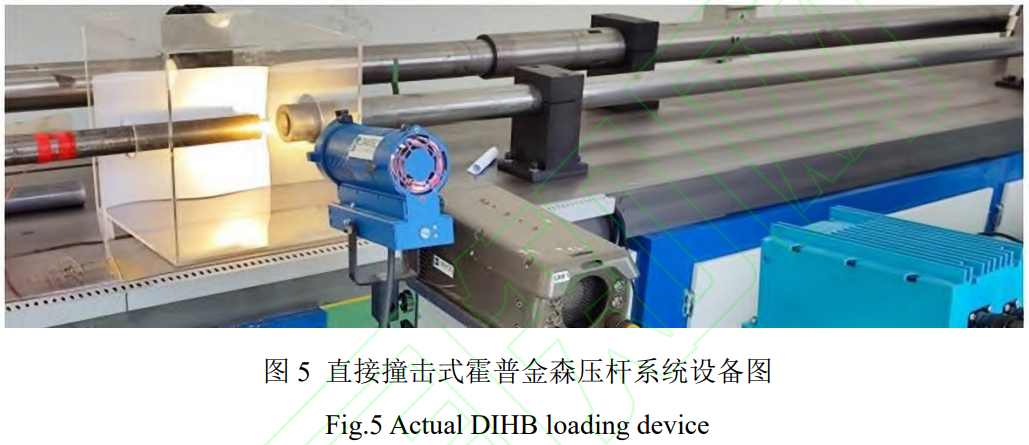

在碰撞、高速冲击载荷等高应变率载荷下,材料的惯性特征会显著影响材料的变形行为和力学响应,其 结构力学特性会发生较大的变化。因此,为进一步得到IWP型TPMS力学超材料的力学特性,对试样进行动态 冲击试验是非常必要的。常见的分离式霍普金森压杆系统往往受到弹头长度和冲击速度的限制,无法完全压 实试样[17]。因此,为实现大变形、高应变速率的动态加载,本试验使用直接撞击式霍普金森压杆系统对 SLM技术制造的TPMS结构进行动态冲击试验直接撞击式霍普金森压杆系统设备如图5,冲击加载速度为30m/s ,名义应变率为1500s-1。为分析IWP型TPMS力学超材料在不同时间的动态变形模态,使用高速摄影机将结构 在动态载荷作用下的变形过程记录下来,采集帧率为60000fps,DIHB系统装置示意图及试样放置图如图4。 进一步对试样的动态力学性能和变形模式进行分析讨论。

2.2.4性能评价指标

为了量化TPMS力学超材料力学性能,从试验压缩应力-应变曲线中提取了初始峰值应力、平均平台应力 、致密化应变和能量吸收特性4个关键性能指标。应力和应变可以由下式计算得出:

其中,F是压缩力,A是刚性板与试样的初始接触面积,u是上部刚性板的移动距离,L是正方形试样的边 长。并引入峰值应力(σmax)、平台应力(σp)、密实化应变(εD)和比吸能(SEA)等评价指标来评估 试样力学性能。能量吸收效率法是一种计算这类多孔结构密实化应变及平台应力的一种常用的方法,其中能 量吸收效率(η(ε)可以表示为:

当能量吸收效率达到最大值时,即能量吸收效率曲线一阶导数为0处的应变,密实化应变(εD)可以表 示为:

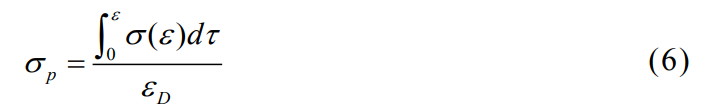

平台应力(σp)是评价结构吸能特性的关键,计算平台应力的公式为:

单位质量所吸收的能量(SEA)也可以用来评估其吸能特性,并且排除了质量的影响,其定义式为:

其中,ρs表示基体材料的密度,ρ*表示结构的实际相对密度。通过准静态压缩试验得到试样应力应变 曲线,通过曲线计算,得到IWP力学超材料力学性能参数,分析相对密度对结构力学性能的影响。

3、结果与讨论

3.1准静态力学特性

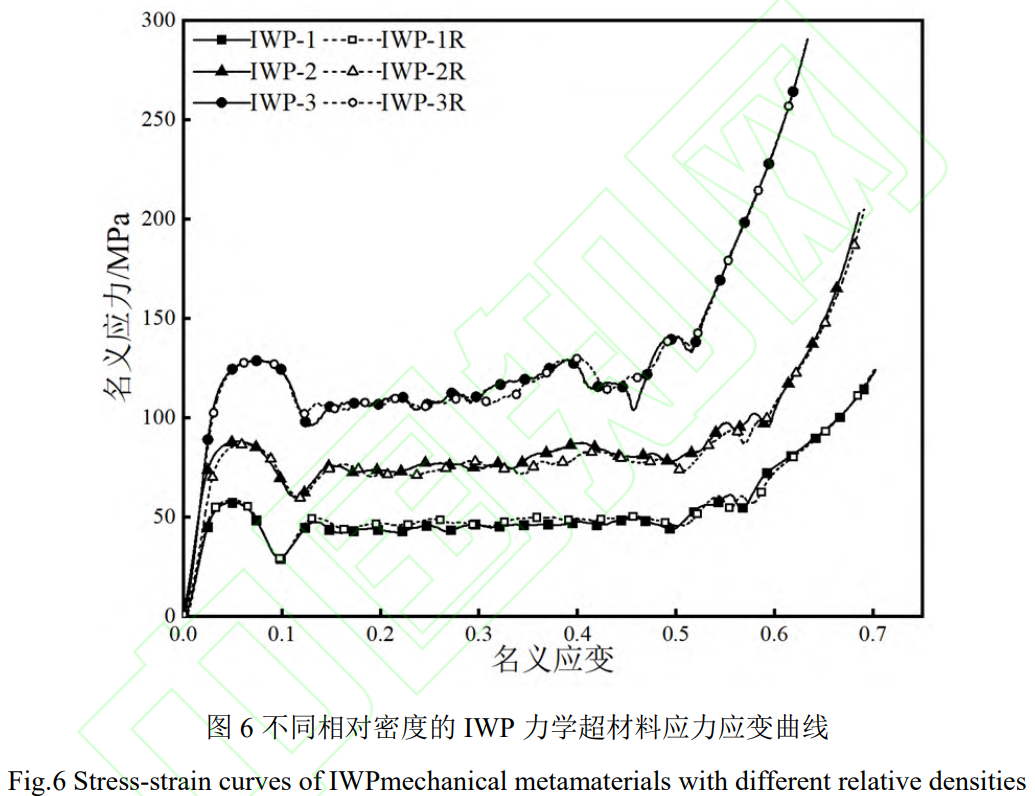

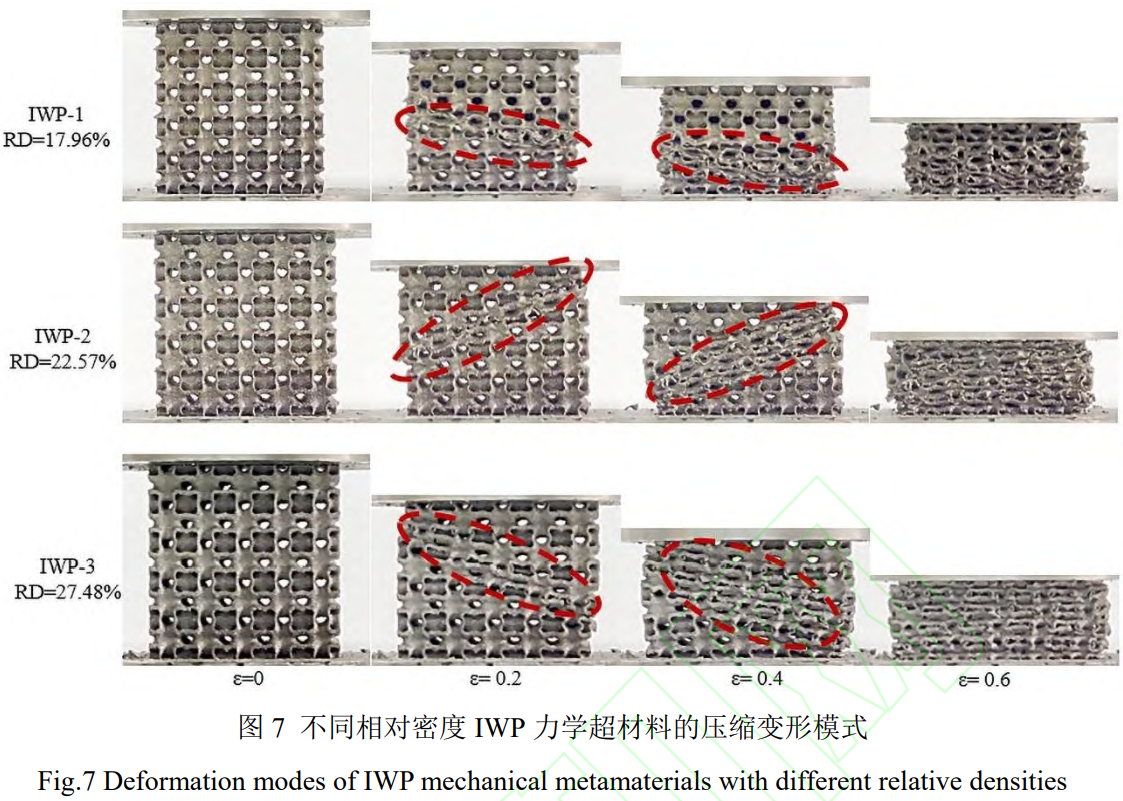

力学超材料的压缩试验的应力-应变曲线通常可分为3个阶段:线弹性阶段、屈服平台阶段和致密化阶段 。IWP力学超材料的不同相对密度准静态压缩应力应变曲线如图6所示。从图中可以看出不同相对密度结构的 应力-应变曲线具有相似的变化趋势:在试样承受压缩载荷初期,进入线性弹性阶段,压缩应力迅速上升至 屈服强度,并逐渐上升到峰值应力。在结构达到峰值应力后,应力曲线出现显著下降,应力下降至某一水平 后,随着应变的进一步增加,应力开始缓慢波动并回升,随后进入一个相对平缓的应力平台区,其间伴有应 力波动,表明平台应力阶段的起始。在致密化阶段,到达密实化应变后,应力随应变的增加而急剧上升,直 至IWP力学超材料试样完全密实。不同的是,相对密度为27.48%的IWP力学超材料试样在应变为0.48左右时, 会出现一定的应力下降问题,影响结构的吸能能力。并且通过对比不同相对密度的IWP力学超材料的应力应 变曲线,相对密度较低的结构表现出更长和更平稳的应力平台。因此,针对不同工况,灵活使用不同相对密 度的结构。具有不同相对密度的IWP力学超材料的准静态压缩变形模式如图7所示。观察发现,各结构试样在 初始弹性阶段表现出相似的特性,即在竖直方向上呈现均匀的变形。随着压缩应变的逐步增加,逐步进入屈 服阶段,伴随应力值的下降。同时,裂纹随着压缩变形的加剧而不断扩展。并且从图中可以看出,所有试样 均展现出类似的变形破坏模式,具体表现为形成一条贯穿试样左右的斜剪切带(如图7所示),不同相对密 度的试样形成剪切带的角度略有差异。在变形为0.2左右时,所有试样均发生了剪切变形,形成较为明显的 剪切带。在应变等于0.4时,试样中部的断裂带范围明显增大,更多部位发生断裂。应变为0.58时,试样达 到密实化状态,其空间结构被压实。出现这种变形模式的原因可能是由于钛合金本身特性,通过大量研究表 明,SLM技术制备的Ti6Al4V合金均匀胞状结构在压缩过程中存在45°剪切断裂,这可以解释为Ti6Al4V合金 均匀胞状结构中各晶胞具有相同的胞元构型和弹性模量,从而导致脆性断裂,且压缩分解剪应力在与载荷方 向成45°时达到最大值,形成斜剪切带[18,19]。因此,以Ti6Al4V合金为基体材料制备的钛合金力学超材料 在准静态压缩下容易形成斜剪切带破坏。

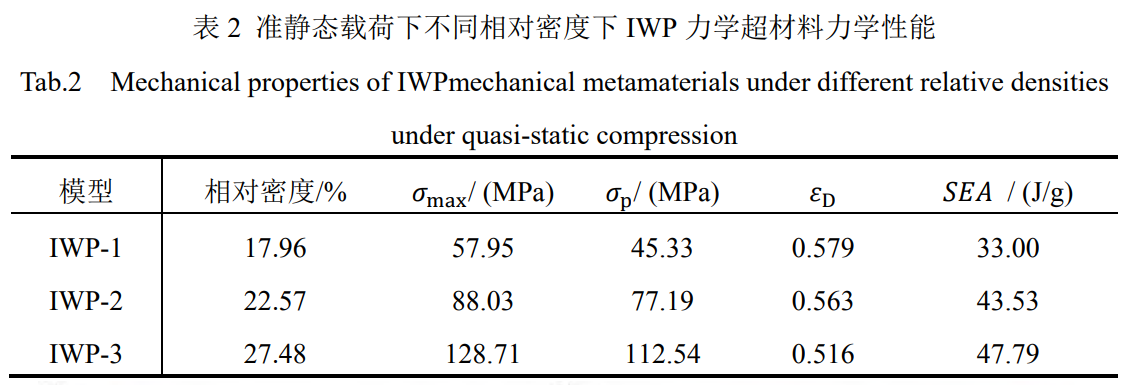

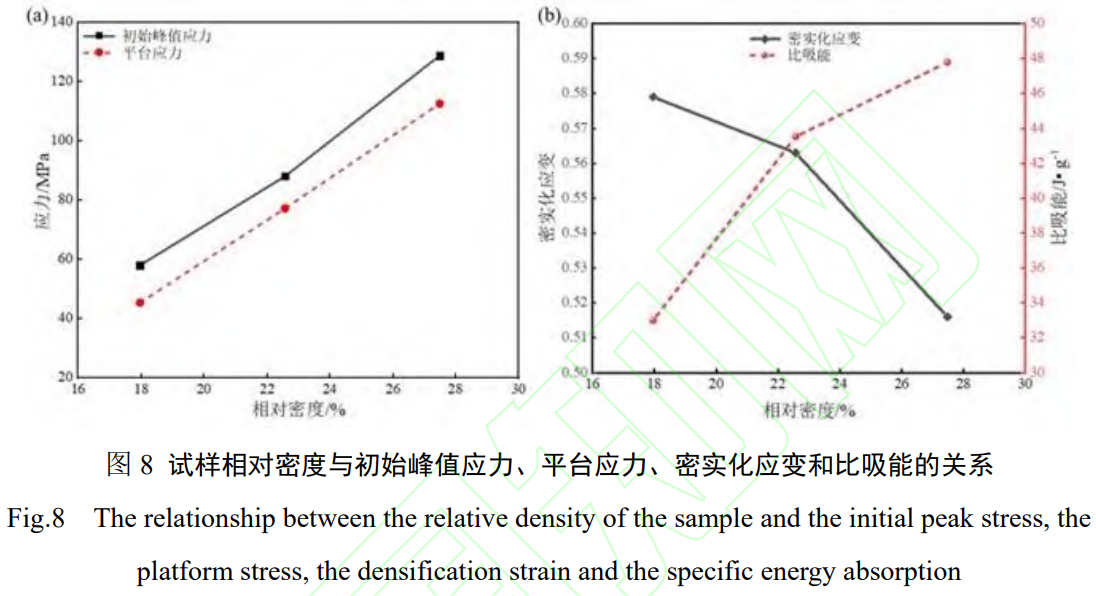

IWP力学超材料在准静态载荷下的初始峰值应力、平台应力、致密化应变和比吸能总结在表2中。由表中 数据可知,对于相同的TPMS结构,其力学性能也随着相对密度的增加而显著增加,且与结构的相对密度呈正 相关。由表2可知,对于相同的单元结构,不同密度的IWP结构试样的力学性能存在明显差异。相对密度为 27.48%的IWP结构试样的初始峰值应力、平台应力和比吸能分别为128.71MPa、112.54MPa和47.79J/g;相对 密度为17.96%的IWP结构试样的初始峰值应力、平台应力和比吸能分别为57.95MPa、45.33MPa和33J/g。相比 之下,相对密度提升约9.5%,初始峰值应力、平台应力和比吸能分别为提升了约122.1%、148.27%和44.82% 。图8为试样相对密度与初始峰值应力、平台应力、密实化应变和比吸能的关系。随着相对密度的提升,初 始峰值应力、平台应力和比吸能等力学性能指标均呈现增长趋势,各指标的增长模式略有差异。如图8(a) 所示,在相对密度介于17.96%至27.48%的范围内,初始峰值应力和平台应力随着相对密度的增大呈近似线性 增大。类似地,如图8(b)所示,在该相对密度区间内时,随着相对密度的增加,密实化应变呈现出明显的 下降趋势,且下降幅度逐渐增大;同理,随着IWP结构试样相对密度的增加,比吸能逐渐增大,但其但增量 趋势减缓。因此,较高密度的IWP力学超材料在受到相同能量冲击时,展现出更优异的能量吸收能力。然而 ,随着相对密度的增加,其吸能的增加量提升幅度减小。

3.2动态冲击力学响应

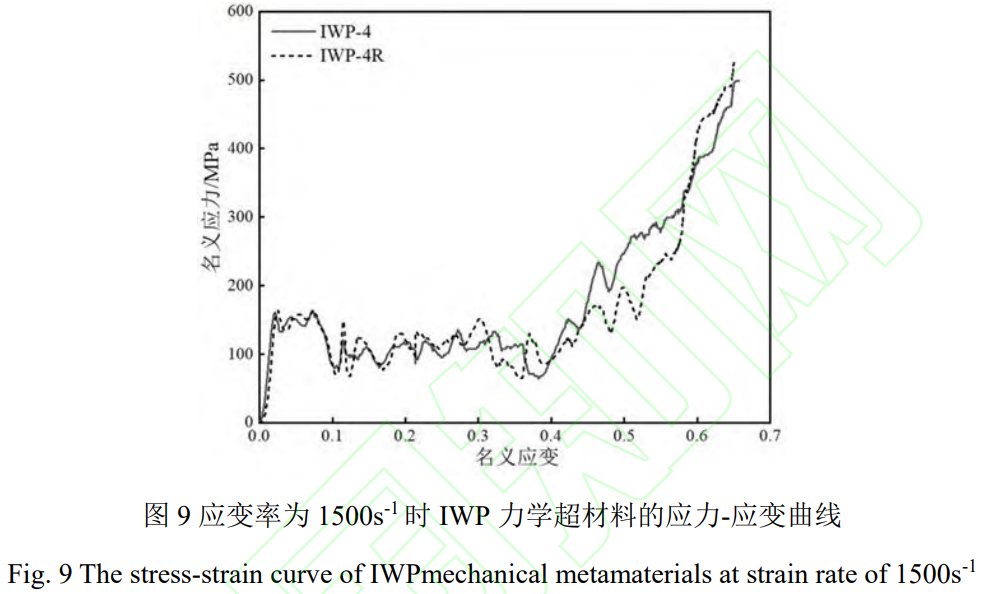

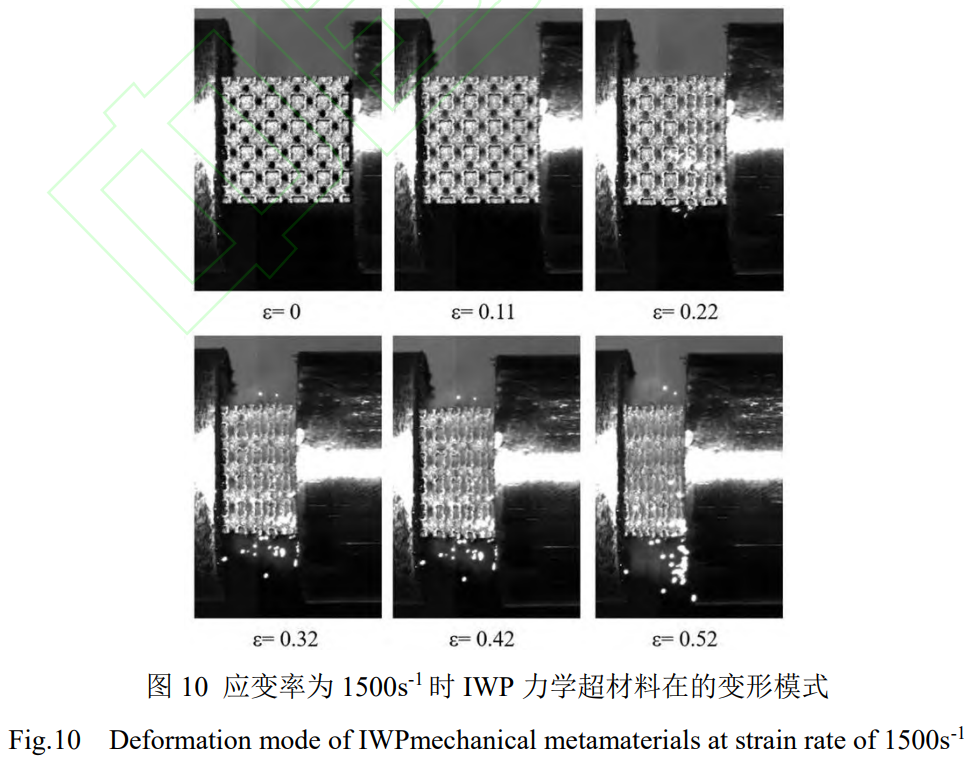

图9给出了两个IWP力学超材料试样在约30m/s的速度下动态冲击应力应变曲线,相对密度分别是27.60% 和27.74%。在高应变率与准静态工况下,IWP力学超材料的应力应变曲线表现出相似的应力变化规律,基本 可分为3个阶段:线弹性阶段、屈服平台阶段和致密化阶段。不同的是,在动态冲击载荷下,IWP结构应力- 应变曲线的应力幅值扰动更明显。在动态冲击载荷的情况下,实际相对密度为27.60%的IWP结构试样的初始 峰值应力为160.17MPa,与相同相对密度的IWP结构试样准静态压缩相比,其初始峰值应力提高了40%左右。 进一步对比不同加载条件下相同相对密度的IWP结构试样的性能,高应变率载荷下,试样的平台应力和比吸 能分别为119.37MPa和46.86J/g;而在准静态载荷下,试样的平台应力和比吸能分别为112.54MPa与47.79J/g ,两者在平台应力和比吸能上的表现颇为接近。然而,值得注意的是,高应变率加载使得该结构的密实化应 变显著降低,约为0.477,与准静态条件相比减少了约7.6%。图10为相对密度27.60%的IWP结构在动态冲击下 的变形过程。当应变为0.11时,试样发生轻微变形,但其整体结构仍保持稳定。应变增至0.22时,可以观察 到试样发生明显的变形,结构开始发生坍塌,且试样右侧坍塌更为显著,左侧坍塌较轻,还可以看到完整的 结构形态;当应变达到0.32时,试样左右两侧均发生了显著的变形,其结构形态已发生根本性改变;最终, 在应变为0.62时,试样完全被压实,失去了原有的结构特征。综上所述,IWP力学超材料在动态冲击载荷下 表现为逐层坍塌的变形特征。而准静态压缩条件下,试样通常呈现剪切变形,形成45°剪切带。因此,动态 冲击载荷下IWP力学超材料的变形模式与准静态压缩下的变形模式存在显著差异。

4、结论

本文通过静动态试验研究了IWP型三周期极小曲面力学超材料在准静态和动态冲击载荷下的力学性能. 从结构峰值应力、平台应力、变形模式等方面,探讨了相对密度和应变率对结构力学性能的影响。

(1)在静态压缩试验中,IWP力学超材料展现出显著优势,其应力-应变曲线特征为一段延长且稳定的 平台期,表明该结构具有卓越的能量吸收潜力。特别地,在静态压缩过程中,IWP力学超材料普遍形成了斜 剪切带,且在形成斜剪切带的初期阶段出现了应力下降现象,应力在下降到一定值后,随着应变的增加应力 开始缓慢波动上升。

(2)在1500s-1的高应变率下,IWP力学超材料表现出一定的应变率敏感性,其结构试样的初始峰值应 力达到了160.17MPa,相较于准静态压缩下,这一数值提升了约40%。同时,力学超材料的变形模式发生了显 著变化,由原本的斜剪切带破坏模式转变为逐层坍塌模式。通过深入分析力学指标及变形模式,讨论了IWP 力学超材料在静动态力学特性方面的表现,为极小曲面力学超材料在抗冲击应用领域的设计与优化提供了参 考与借鉴。

5、参考文献

[1] KORKMAZ M E, GUPTA M K, ROBAK G, et al. Development of lattice structure with selective laser melting process: A state of the art on properties, future trends and challenges[J]. Journal of Manufacturing Processes, 2022, 81: 1040-1063.

[2] 祝理君,邹敏明,陈晓军,等. Al-Mg 多孔材料的力学性能研究 [J]. 兵器材料科学与工程, 2012, 35 (01): 70-72.

ZHU Lijun, ZOU Minming, CHEN Xiaojun, et al.Mechanical performance of Al⁃Mg porous material[J].Ordnance Material Scienceand Engineering,2012, 35 (01): 70-72.(in China)

[3] DU PLESSIS A, RAZAVI N, BENEDETTI M, et al. Properties and applications of additively manufactured metallic cellular materials: A review[J]. Progress in Materials Science, 2022, 125: 100918.

[4] YIN H, ZHANG W, ZHU L, et al. Review on lattice structures for energy absorption properties[J]. Composite Structures, 2023, 304: 116397.

[5] 张浩立,陆萍,张福隆,等. 激光增材制造 TPMS 多孔结构力学性能研究 [J]. 应用激光, 2024, 44 (04): 1-6.

ZHANG Haoli, LU Ping, ZHANG Fulong,et al. Study on the Mechanical Properties of Porous Structures of TPMS in Laser Additive Manufacturing[J]. Applied Laser,2024, 44 (04): 1-6. (in China)

[6] YOO D J. Computer-aided porous scaffold design for tissue engineering using triply periodic minimal surfaces[J]. International Journal of Precision Engineering and Manufacturing, 2011, 12(1): 61-71.

[7] YOO D. New paradigms in hierarchical porous scaffold design for tissue engineering[J]. Materials Science and Engineering: C, 2013, 33(3): 1759-1772.

[8] AL‐KETAN O, ABU AL‐RUB R K. MSLattice: A free software for generating uniform and graded lattices based on triply periodic minimal surfaces[J]. Material Design & Processing Communications, 2021, 3(6).

[9] YANG L, YAN C, HAN C, et al. Mechanical response of a triply periodic minimal surface cellular structures manufactured by selective laser melting[J]. International Journal of Mechanical Sciences, 2018, 148: 149-157.

[10] 李祥,高芮宁,熊胤泽,等. 基于TPMS结构的多孔钛制备与表征 [J]. 稀有金属材料与工程, 2020, 49 (01): 325-330. LI Xiang, GAO Ruining, XIONG Yinze, et al.Fabrication and Characterization of Porous Titanium Based on TPMS Structure[J].Rare Metal Materialsand Engineering, 2020, 49 (01): 325-330. (in China)

[11] ZHAO M, LIU F, FU G, et al. Improved Mechanical Properties and Energy Absorption of BCC Lattice Structures with Triply Periodic Minimal Surfaces Fabricated by SLM[J]. Materials, 2018, 11(12): 2411.

[12] AL-KETAN O, ROWSHAN R, ABU AL-RUB R K. Topology-mechanical property relationship of 3D printed strut, skeletal, and sheet based periodic metallic cellular materials[J]. Additive Manufacturing, 2018, 19: 167-183.

[13] 杜义贤,孙鹏飞,付君健,等. I-WP 型极小曲面空心多孔结构设计与力学性能分析 [J]. 计 算机集 成制造系统, 2022, 28 (09): 2739-2747.

DUYinan, SUN Pengfei1, FUJunjian, et al.Design and mechanical properties analysis of I-WP triply periodic minimal surfaces hollow cellular structure[J].Computer Integrated Manufacturing Systems, 2022, 28 (09): 2739-2747. (in China)

[14] AL-KETAN O, ABU AL-RUB R K. Multifunctional Mechanical Metamaterials Based on Triply Periodic Minimal Surface Lattices[J]. Advanced Engineering Materials, 2019, 21(10): 1900524.

[15] 闫超,吕绪明,贾子朝. 激光选区熔化制备纯钽异形零件的工艺及力学性能 [J]. 兵器材料 科学与 工程, 2024, 47 (03): 22-27.

YAN Chao,LÜ Xuming,JIA Zizhao. Process and mechanical properties of laser selective melting of pure tantalum shaped parts[J].Ordnance Material Scienceand Engineering, 2024, 47 (03): 22-27. (in China)

[16] 柏关顺,韩日宏,明珠,等. 金属增材制造技术在武器装备的应用和发展 [J]. 兵器材料科 学与工 程, 2021, 44 (06): 135-147.

BAI Guanshun, HAN Rihong, MING Zhu, et al. Applications and prospects of metal additive manufacturing technique in military component[J].Ordnance Material Scienceand Engineering,2021, 44 (06): 135-147. (in China)

[17] SONG W, FENG G, YU G, et al. Dynamic mechanical behavior of additively manufactured bio-inspired metallic lattice structure subjected to high strain rate impact loading[J]. International Journal of Impact Engineering, 2023, 181: 104752.

[18] SUN Q, SUN J, GUO K, et al. Compressive mechanical properties and energy absorption characteristics of SLM fabricated Ti6Al4V triply periodic minimal surface cellular structures [J]. Mechanics of Materials, 2022, 166: 104241.

[19] BARTOLOMEU F, COSTA M M, GOMES J R, et al. Implant surface design for improved implant stability – A study on Ti6Al4V dense and cellular structures produced by Selective Laser Melting[J]. Tribology International, 2019, 129: 272-282.

无相关信息

sxxlti.com

旭隆金属手机网