钛及钛合金因具有高比强度和耐腐蚀等优异性能使其在海洋工程、石油化工和火电生产等多种严苛服役环境呈现明显优势;低合金钢具有良好的强韧性和较低的价格,广泛应用于各类工业领域[1]。但是,钛金属价格昂贵,限制了其广泛应用;低合金钢较差的耐蚀性能给结构设备带来了安全隐患。通过异种金属的性能“互补效应”[2],钛/钢复合板实现了耐腐蚀、高强度和低成本有效结合,具备更广泛的应用前景。

随着钛/钢复合板应用领域的不断拓展,以爆炸复合法和爆炸-轧制复合法等传统工艺生产的钛/钢复合板,越来越难以满足市场对其性能和尺寸规格等方面提出的更高要求。近年来,国内多家科研院所就钛/钢复合板的生产方法开展了相关探索和研究,包括真空轧制复合法[3,4],冷-热轧复合法[5]、冷喷涂-轧制复合法[6]和波-平轧制复合法[7,8]等,力求充分发挥轧制过程所具有的高生产效率、环境友好、低能耗等优点,实现更理想的界面结合性能。然而,受目前技术装备条件的限制,基于真空焊接制坯的轧制复合法更具备实现宽板幅、薄复层和高界面结合性能钛/钢复合板的工业化生产。因此,对于国内钢铁企业而言,开展真空轧制钛/钢复合板工艺及理论研究具有更加迫切的现实意义。

大量文献认为压下率是复合板制备工艺中的关键参数,轧制压下率通过影响界面化合物尺寸和分布状态,从而影响界面结合性能[9,10]。剧烈的塑性变形促使接触表面产生点缺陷,形成空位,异质原子通过空位实现跨界面扩散,从而使界面形成良好的冶金结合。Li等[11]通过单道次轧制进行了不同压下率工艺参数的研究发现,压下率增加促使连续的吸附氧化层破裂和分散。然而,先前的研究表明,钛/钢复合板在加热时,其接触区和非接触区之间的元素扩散和产物呈现出不同的状态,这将导致轧后的界面产物来源于加热和轧制两个阶段[12]。因此,理解接触区和非接触区在不同压下率界面组织的演变规律对优化复合板表面加工及加热工艺至关重要。此外,由于钛与钢之间的物理和化学性质存在巨大差异,钛/钢复合界面通常会产生TiC、FeTi和Fe2Ti等多种脆性金属间化合物,其中,温度参数对界面化合物的产生起决定性作用。根据扩散定律,温度越高,界面的互扩散反应越剧烈,由此生成的新相的厚度越大[13-15]。近年来,热轧温度参数在制备钛/钢复合板时得到广泛关注[4,7,16-21]。研究人员在设计实验温度参数时主要集中在800~950℃之间,并在850~900℃范围内,各自实验条件下的界面剪切强度达到最高值。但是,由于实验条件、成分体系和轧制压下率等其它方面的影响,目前的研究中并未就钛/钢复合板的最优加热温度达成一致。钛/钢直接轧制复合板的研究中,界面产生薄且均匀的扩散层有利于获得较高的界面剪切强度,而较厚的反应扩散层会使界面脆化[21,22]。因此,降低加热温度是减缓各元素互扩散和反应程度的最有效方法。同时,考虑到热轧复合过程中对基材性能调控和降低轧制载荷的现实要求,则需尽量提高加热温度。如此矛盾的客观条件必然导致钛/钢复合板的加热温度窗口较小。因此,针对加热温度参数作进一步研究显得十分必要。

综上所述,本文通过设计间隙轧制和接触轧制的对比实验,采用不同的轧制压下率和轧制温度,深入分析了其对界面产物、元素扩散行为和界面性能的影响规律,以期通过调控加热工艺及表面接触状态提高界面结合性能的目的。

1、实验材料及方法

实验原材料为TA1工业纯钛板和14Cr1MoR低合金钢板,其中,14Cr1MoR低合金钢板的化学成分(质量分数,%)为:C0.13、Cr1.31、Mo0.57、Mn0.4、Si0.51、Ni0.1、Fe余量。TA1工业纯钛板的尺寸为130mm×90mm×10mm,14Cr1MoR钢板尺寸为160mm×110mm×35mm(2块)。

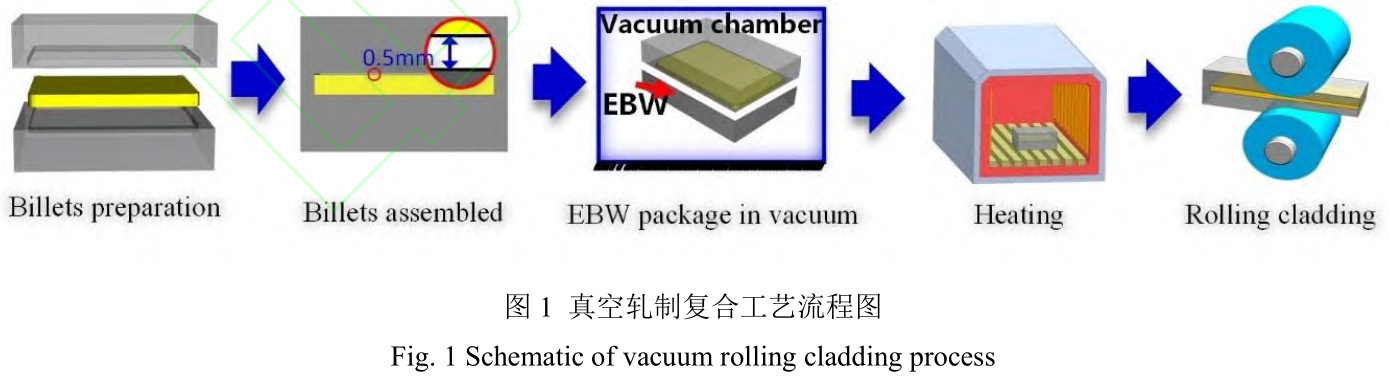

钛/钢复合板的真空轧制复合工艺流程图如图1所示。首先,在两钢板中心加工出尺寸为130mm×90mm×4.8mm的凹槽,钛板的一侧加工掉0.5mm,并在四角预留凸台。钢板与钛板采用精密铣床加工出光滑表面,使用丙酮和酒精去除待复合表面的油污,并组合成如图1所示一侧紧密贴合,一侧形成0.5mm间隙的钢-钛-钢组合坯。然后,将组合坯放入THDW-15型真空电子束焊机内,当真空室内达到5×10-3Pa时进行电子束焊接密封。将焊接密封后的组合坯放在加热炉中以850℃加热2h,在φ450热轧机中以轧制速度为1m/s,轧制总压下率分别为40%、60%和80%轧制成形,轧后复合板均以空冷的方式冷却至室温。此外,还进一步对比研究了900℃加热、压下率为80%工艺下复合板的组织性能。

为了评估钛钢复合板界面的结合性能,根据国家标准GB/T8547-2019(钛-钢复合板)所述要求对复合界面进行拉伸剪切试验,每组工艺下取3个试样,拉伸速率为1mm/min。对不同工艺下的界面试样进行研磨并抛光,并使用场发射电子探针(EPMA,JXA-8530F)的背散射电子(BSE)模式观察界面的微观结构;利用二次电子(SE)观察断口表面的特征;同时,利用EPMA配备的波谱仪(WDS)和能谱仪(EDS)对界面和断口进行成分分析,其中包括界面元素扩散分析,断口形貌的元素分布和化合物成分定量分析等。最后,采用X射线衍射仪(XRD,XPertPro)对剪切断口进行物相成分分析,用于确定界面反应产物的结构类型。

2、结果与分析

2.1不同压下率界面组织及元素扩散

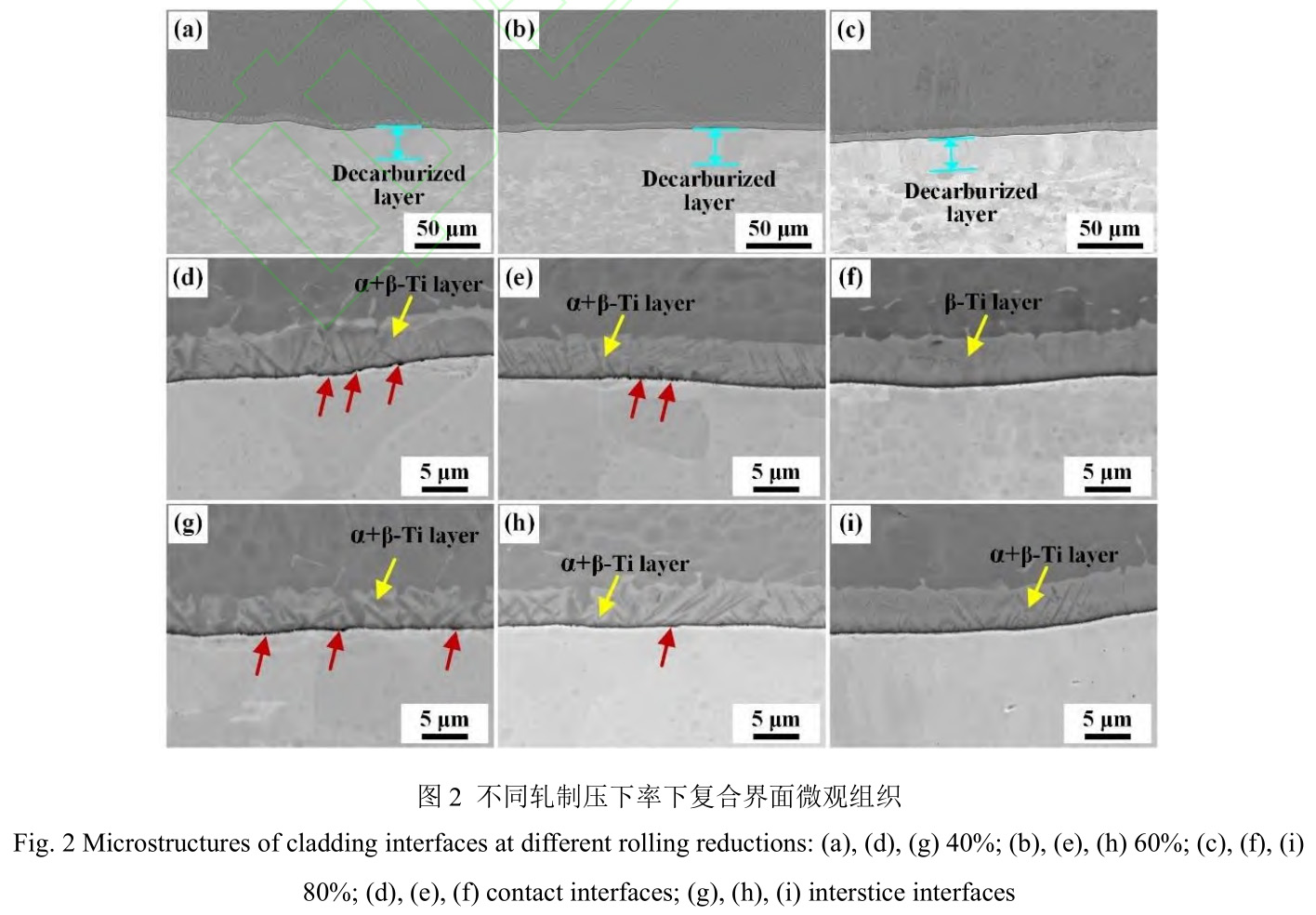

图2为在850℃温度下采用不同轧制压下率获得的界面组织形貌。由图2(a~c)低倍组织形貌图可知,随着轧制压下率的增加,界面由波浪状逐渐变平直。在轧制力的作用下,钛和钢表面逐渐实现紧密接触,但由于二者变形抗力差异大,在轧制初期出现变形不协调,导致界面呈现波浪状,随着轧制过程进行,二者协调变形,将波浪界面延展压平。与文献[23,24]中相关研究所述脱碳层和β-Ti层的厚度随轧制压下率增大而逐渐减小不同,本研究中采用的坯料尺寸较大,轧制完成后复合板仍保持较高温度(终轧温度大于830℃),在轧制和冷却过程[25]双重作用下,导致脱碳层和β-Ti层厚度未呈现明显差异。

对比接触组坯(图2(d-f))和间隙组坯(图2(g-f))轧制界面的微观形貌,在相同的压下率下,接触组坯轧制的(α+β)-Ti层厚度较大,且接触组坯轧制中β-Ti的含量明显高于间隙组坯。这说明采用间隙轧制抑制了Fe元素的扩散,导致形成的β-Ti的含量较少。同时,随着压下率增加,两种轧制方式下的(α+β)-Ti层中β-Ti的含量均逐渐增多,说明随着轧制过程进行,Fe元素向纯钛中扩散更加充分,发生完全α→β相变并最终保留至室温。另一方面,无论何种轧制方式,TiC的分布均随着压下率增大逐渐均匀,80%压下率时均无明显TiC聚集区域(红色箭头所示)。然而,相比于间隙轧制相对分散TiC聚集区域(图2(g,h)),接触轧制界面TiC聚集区域(图2(d,e))更加明显,这是由于接触区域在加热时预先产生的TiC与轧制过程中新产生的TiC分布不均引起的。值得注意的是,在850℃加热温度下,接触界面预先产生的TiC较少,当轧制压下率较高时,预先产生的TiC将逐渐破碎并均匀分布在界面,此时界面将以新产生的TiC为主。

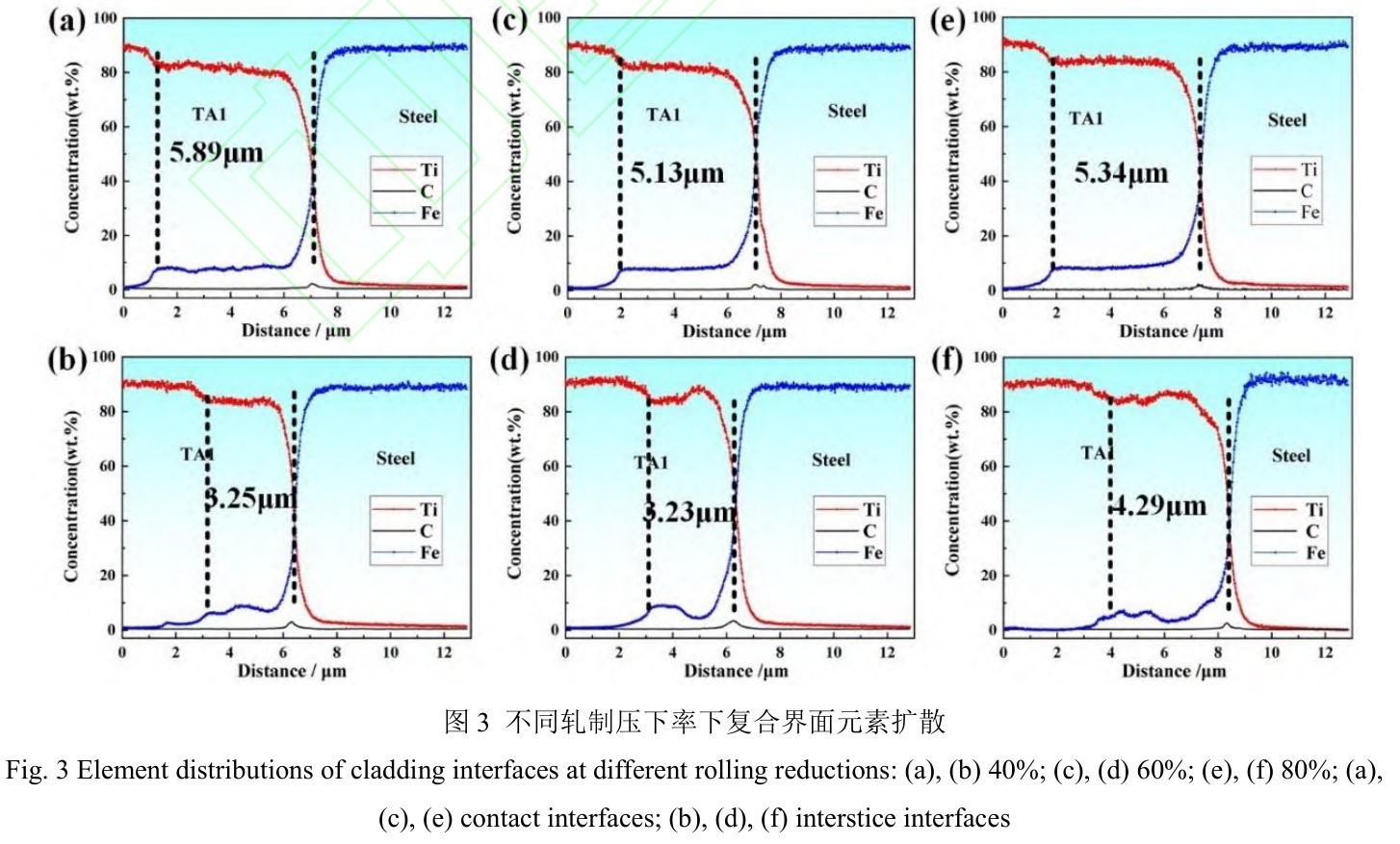

图3所示为40%、60%和80%三种压下率的复合界面进行元素线扫分析。结果显示,接触轧制方式下Fe元素的扩散距离(5.13~5.89μm)均大于间隙轧制方式(3.23~4.29μm),进一步表明间隙轧制抑制了Fe元素的扩散;而Ti元素在钢中的扩散在不同轧制方式下无明显差异。另外,不同轧制方式下Fe元素的分布状态也呈现较大差异:采用接触轧制时,Fe元素形成了均匀的扩散平台,扩散平台的宽度与(α+β)-Ti层的宽度相同;而采用间隙轧制时,Fe元素扩散呈现波浪状,与(α+β)-Ti层中α相和β相分布呈现相同的规律。此外,从图3中还可以看出间隙轧制下界面C元素的含量高于接触轧制下界面C元素的含量。由于TiC形成对Fe元素的扩散具有抑制作用[20,26],因此间隙轧制下Fe元素的扩散距离较小。

2.2不同压下率界面剪切性能与断口形貌

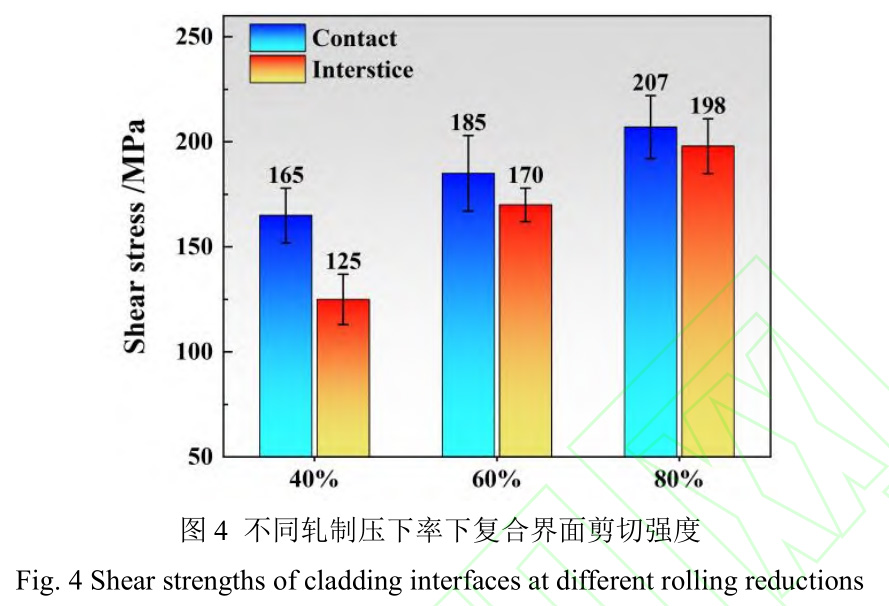

根据钛/钢复合板力学性能检测的要求,对3种不同压下率下的复合板进行剪切强度测试,并计算出平均剪切强度,结果如图4所示。随着压下率增加,接触和间隙组坯轧制后界面剪切强度均呈增大趋势,80%压下率下平均剪切强度分别为207MPa和198MPa。在低轧制压下率条件下,接触组坯的界面剪切强度高于间隙轧制的剪切强度,当压下率逐渐增大时,两种方式下界面结合强度差异逐渐变小。

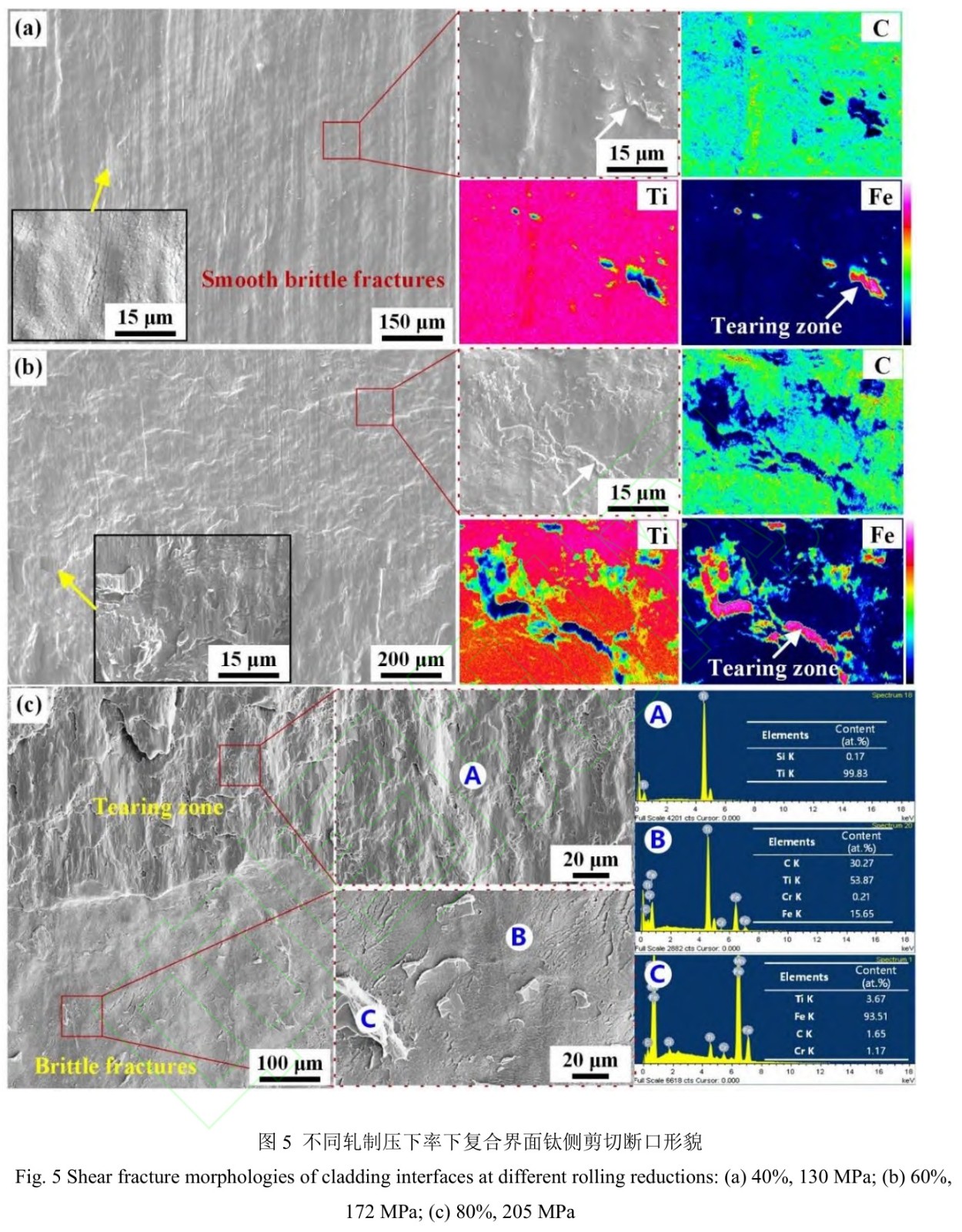

图5为不同工艺条件下的钛侧剪切断口形貌和对应位置的元素分析。图5(a)所示为间隙组坯轧制压下率为40%条件下剪切强度为117MPa时的断口形貌,断口表面呈凹凸状光滑的脆性断裂特征。

对局部区域进行高倍观察,发现断口表面存在细小的二次裂纹和点状撕裂区。元素分析结果显示,光滑断裂表面含有大量的C元素和少量Fe元素,撕裂区仅含有Fe元素。这表明断裂位置主要发生在界面TiC层,并向钢基体中扩展,从而产生点状撕裂区。由于采用间隙组坯轧制,在压下率较低的情况下,Fe元素和Ti元素未能进行充分扩散,导致界面结合强度较低。随着压下率增加,在60%和80%压下率条件下,间隙组坯和接触组坯轧制的断口表面均呈现肉眼可见撕裂状。如图5(b)所示为压下率为60%条件下剪切强度为172MPa时的断口形貌,断口表面呈不均匀滑动断裂状,仍属脆性断裂特征。根据元素分布状态可知,断裂发生于TiC、钢基体和Ti-Fe扩散层。如图5(c)所示,压下率达到80%时,断口出现大面积撕裂区域,且撕裂区含有明显的剪切韧窝;断口形貌下方的脆性断裂区含有较大二次裂纹和点状撕裂区。EDS检测发现,撕裂A区域主要含有Ti元素,这表明A区域断裂在钛基体,因此呈现较大的结合强度(205MPa);脆性断裂B区域主要含有Ti、Fe、C和Cr元素,其元素原子分数分别为53.87%、15.65%、30.27%和0.21%,这表明B区域主要断裂在界面TiC;撕裂C区域主要含有Fe(93.51at.%)元素及少量的Ti(3.67at.%)、C(1.65at.%)和Cr(1.17at.%)元素,这表明C区域断裂于Ti在钢基体中的扩散区域。

如上所述,压下率增加促进了界面两侧元素扩散及界面化合物的均匀性,降低复合界面在受外力载荷时应力集中而产生裂纹,对提高界面剪切强度具有明显促进作用。同时,采用较高压下率时,间隙组坯和接触组坯轧制后复合板的界面组织和性能差异较小,这进一步表明较大的累积压下量可克服间隙位置元素扩散的不均匀,降低因接触表面较大粗糙度导致界面产生不连续反应扩散层的机率,有利于提高界面结合强度[27]。

2.3温度对界面组织及性能的影响

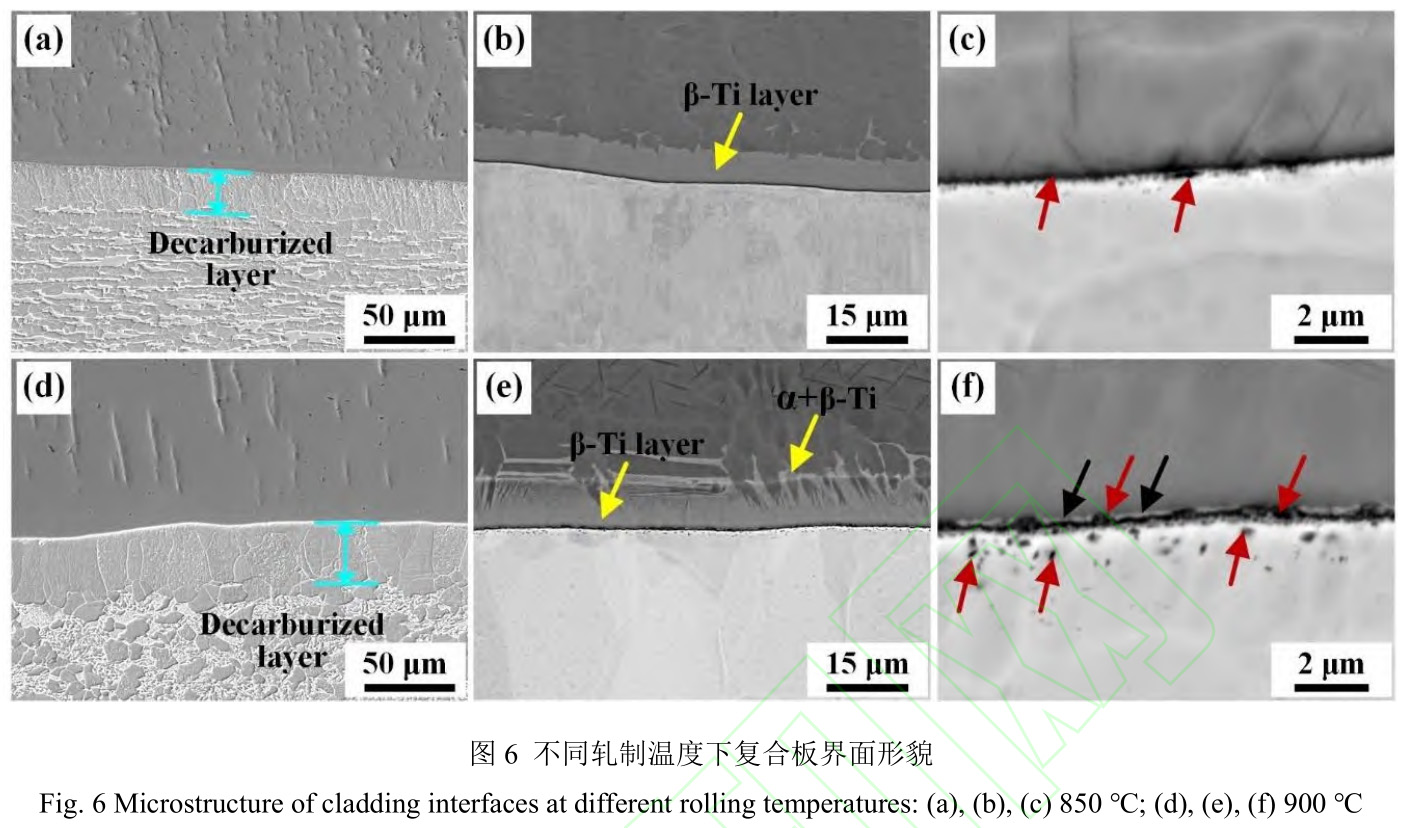

图6为不同轧制温度下钛/钢复合板界面的微观形貌。从图中可以看出,复合板经850℃和900℃加热轧制后,界面及其两侧组织呈现出明显差异。850℃热轧条件下,钢侧基体组织呈条带状分布,而900℃热轧条件下以均匀分布的铁素体和贝氏体为主。随着热轧温度的升高,脱碳层和β-Ti层厚度显著增加。相对于加热时界面处形貌[12],经850℃热轧后复合板界面形成了更明显的脱碳层和β-Ti层,而经900℃热轧后脱碳层的铁素体仍为柱状晶,钛侧仍为β-Ti+(α+β)-Ti层组织(图6(e))。值得注意的是,经900℃热轧后的脱碳层和β-Ti+(α+β)-Ti层的厚度由于较大轧制压下率的影响,比加热时的厚度显著减少。对界面组织进行高倍观察,如图6(c,f)所示,红色箭头所示颗粒为TiC,黑色箭头所示灰色反应层与β-Ti层衬度有明显差异,结合界面反应规律,灰色反应层为FeTi。

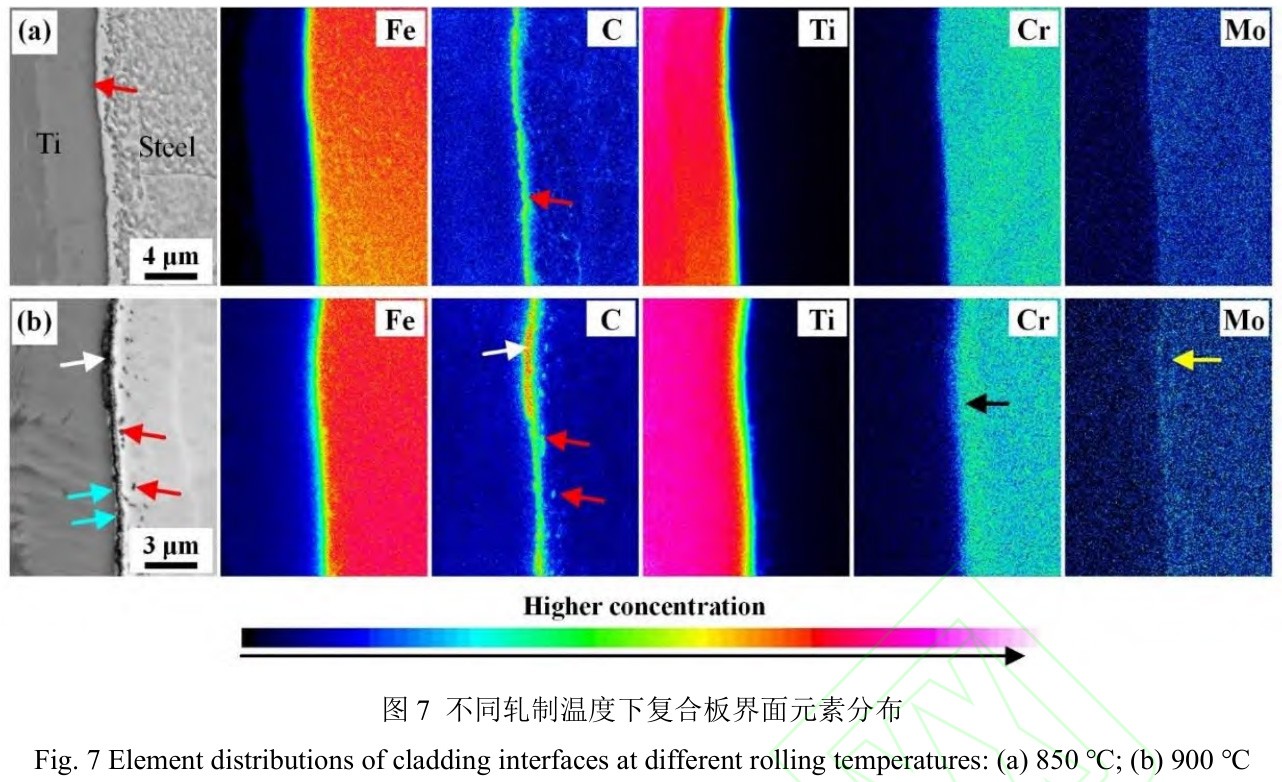

图7为850℃和900℃轧制后复合界面的元素分布情况。从图中可以看C、Fe和Ti元素仍为参与界面扩散和反应的主要元素,而由于Cr和Mo元素的原子半径大于Fe原子,且相对含量较少,其向界面和钛侧扩散不明显。随着轧制温度升至900℃,C元素在界面的富集厚度增加,且在钢侧呈现明显析出,结合Ti元素的分布情况,析出相为TiC;Fe元素在钛侧的分布区域与BSE形貌中β-Ti相一致,表明Fe元素扩散为β-Ti形成的主要原因。与850℃样品相比,900℃样品的Fe元素在钛侧显示出更长的扩散距离,而Ti元素在钢侧的扩散距离较小,这与加热Ti、Fe元素的扩散规律一致。由此表明,在轧制力作用下,界面Ti、Fe元素的扩散规律主要由其晶体结构控制。需要注意的是,900℃界面出现明显的C元素分布不均匀现象,其原因有二:一是,加热及保温过程中界面优先形成了TiC层,由于其塑性较低,在轧制过程将发生断裂,断裂区域形成新的TiC层,因此其厚度较薄,而优先形成的TiC层进一步粗化;二是,纯钛在900℃条件下发生β相变后明显软化,促使轧制时界面处钛与钢的等效应变力差异增大,从而导致界面加热形成的TiC层变形不均匀。此外,在C聚集含量较高区域,无明显的FeTi反应层,而C元素含量较低区域,则出现明显的FeTi反应层,表明界面大量TiC的形成可抑制FeTi化合物的形成。这在Chai等[26]和Yang等[28]对钛/钢复合板界面产物的研究中也发现有相似的现象。

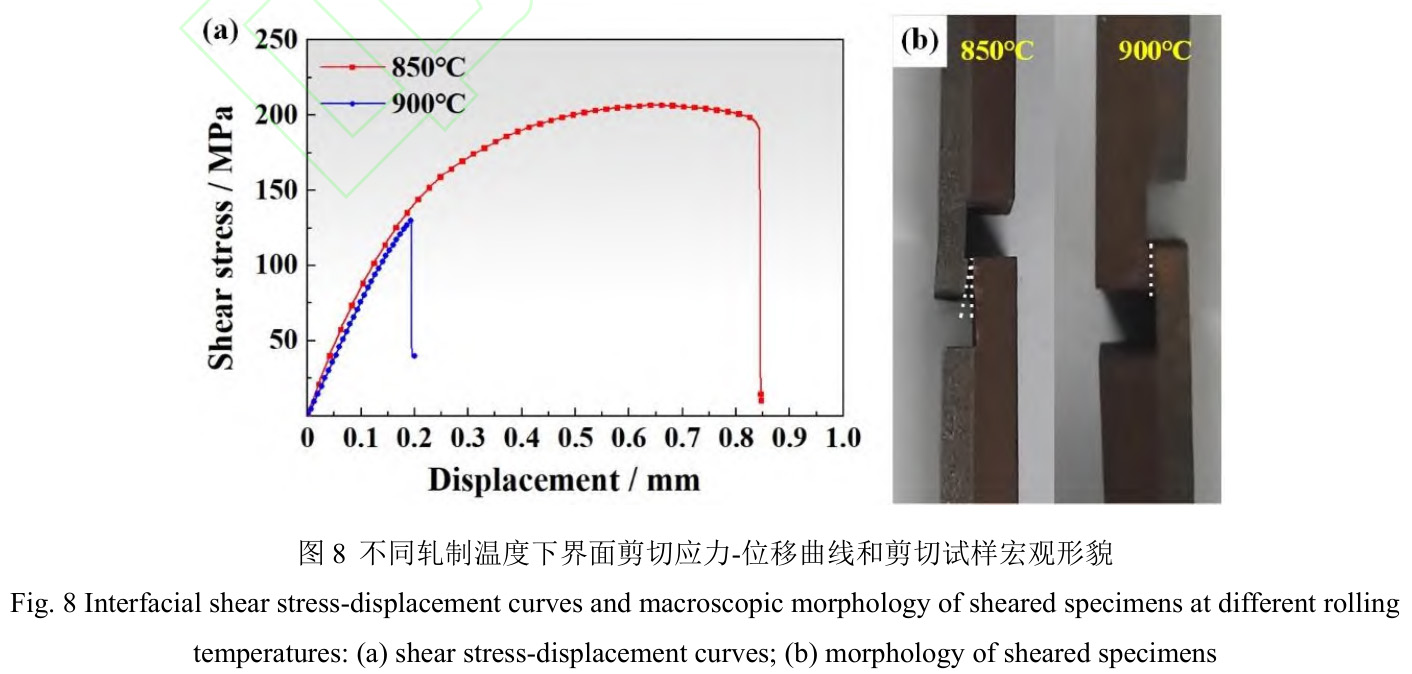

不同温度下的复合板界面剪切应力-位移曲线和剪切试样宏观形貌如图8所示。从图8(a)中可以看出,两种温度下复合界面呈现不同的断裂模式,850℃下剪切应力-位移曲线分为弹性阶段和塑性变形阶段,而900℃下的曲线在弹性阶段突然发生断裂,属于明显脆性断裂特征。图8(b)所示剪切试样宏观形貌也呈现与应力-位移曲线相对应的特征,850℃下剪切试样的钛侧呈现明显的塑性变形,与加载方向呈现一定的角度,900℃下试样界面断口与加载方向一致。Wu等[21]人在研究加热温度对热轧钛/不锈钢复合板性能的影响时发现,断口与加载方向成一定角度时,将可能与界面结合强度的差异有关。界面断口与加载方向成一定角度的原因是施加在界面上的应力超过纯钛的屈服强度,导致钛基体优先发生塑性变形,进而引起剪切界面发生偏转。这说明界面断口与加载方向间角度增大伴随着界面剪切强度增大。

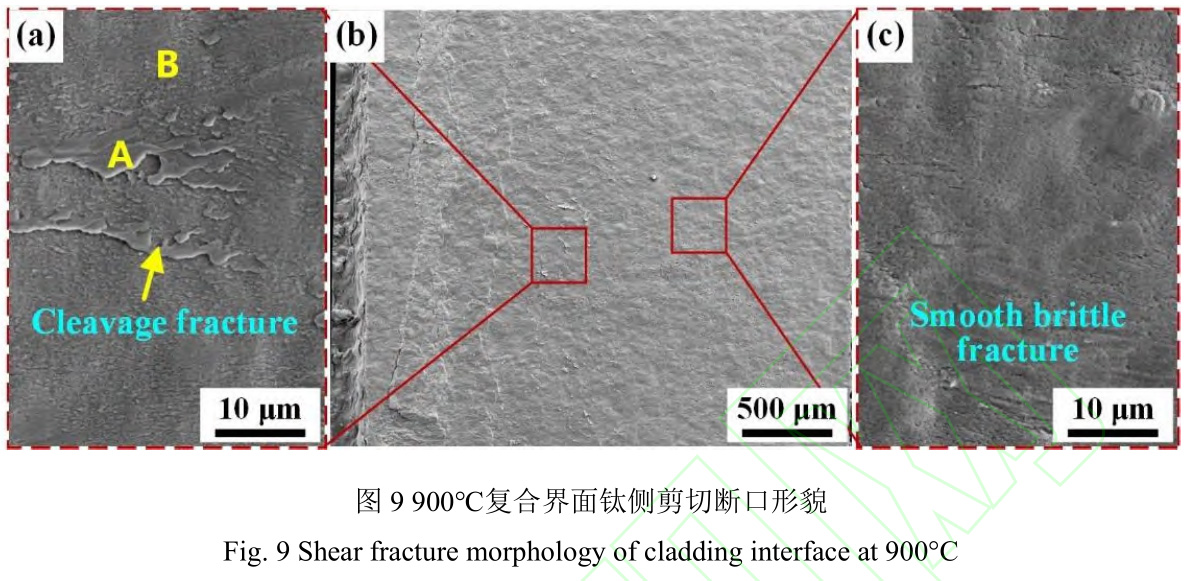

图9为900℃下复合界面钛侧剪切断口形貌。与850℃下剪切断口(图5(c))具有明显剪切韧窝的撕裂区域和脆性断裂区域两种断裂模式不同的是,900℃下断口均呈脆性断裂形貌,存在少量沿剪切力方向的解理花样,但无明显剪切韧窝。对图9(a)中所示区域进行WDS分析,发现A区域主要含有Fe(42.43at.%)、C(21.35at.%)和Ti(35.12at.%)元素,该区域可能含有TiC和Fe2Ti化合物;B区域主要含有Fe(26.24at.%)、C(16.63at.%)和Ti(56.26at.%),该区域可能主要含有TiC和FeTi化合物。由此表明,900℃下剪切断裂主要发在界面扩散反应层。

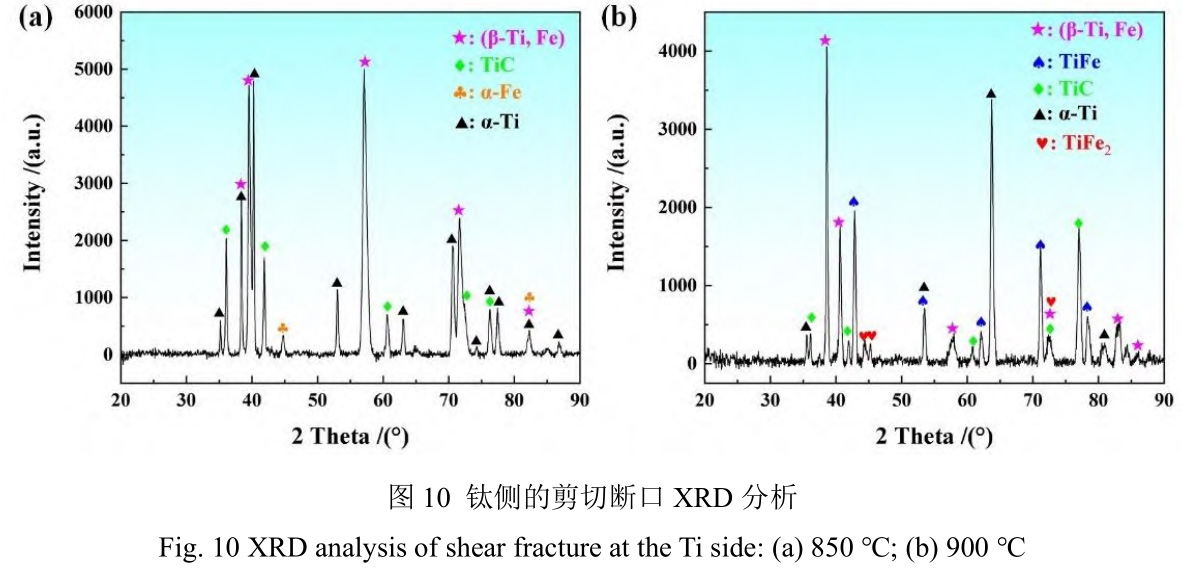

为进一步分析不同加热温度条件下界面剪切断口的化合物类型,对图5(c)和图9(b)所示的钛侧断口进行XRD物相分析,结果如图10所示。图10(a)表明,850℃加热条件下,钛侧断口表面主要含有β-Ti、α-Ti、α-Fe和TiC,这与断口成分分析的结果一致。900℃加热条件下,如图10(b)所示,钛侧断口表面未检测到α-Fe,而增加了Ti-Fe系金属间化合物FeTi和Fe2Ti。FeTi和Fe2Ti的出现进一步验证了900℃下剪切断裂主要发在界面扩散反应层。值得注意的是,虽然在图6(f)中并没有发现明显的Fe2Ti相,但在断口XRD中检测到相应Fe2Ti相的信号,表明界面产生少量的Fe2Ti。即使根据热力学分析Fe2Ti比FeTi更容易形成,其含量应该更多,但根据扩散动力学分析,Fe和Ti原子会最先达到FeTi生成的化学计量数,因此FeTi的衍射峰高于Fe2Ti[12]。相关研究表明[4,29],界面同时存在TiC和Ti-Fe金属间化合物比其单一存在时对界面结合强度的影响更大。因此,900℃加热条件下表现出更低的剪切强度。

3、结论

(1)钛/钢复合板采用接触和间隙组坯的方式导致界面元素的扩散分布状态不同,在较低压下率下,采用间隙组坯的方式界面形成较多TiC,抑制了Fe元素向钛侧扩散,导致形成的β-Ti的数量较少;随着压下率增加促使Fe元素向钛侧充分扩散,形成了均匀的β-Ti层。

(2)随着压下率增加,界面剪切强度呈明显增加的趋势,接触轧制的界面剪切强度高于间隙轧制的剪切强度;当压下率逐渐增大时,两种方式下界面结合强度差异逐渐变小。压下率增加促进了界面两侧元素扩散及界面化合物的均匀性,减少了应力集中,延缓了裂纹扩展。

(3)随着轧制温度升高,钛/钢界面剪切强度显著降低。850℃下界面平均剪切强度达207MPa,较高的界面结合强度,使钛基体优先发生塑性变形,并引起剪切界面偏转,导致界面与钛基体同时断裂;900℃界面剪切强度最低为160MPa,脆性相多样化导致界面在剪切力作用下呈脆性断裂。

REFERENCES

[1] 白于良, 刘雪峰, 王文静, 等. 钛/钢复合板及其制备应用研究现状与发展趋势[J]. 工程科学学报,2021, 43(1): 86-97.

Bai Yuliang, Liu Xuefeng, Wang Wenjing, et al. Current status and research trends in processing and application of titanium/steel composite plate [J]. Chinese Journal of Engineering, 2021, 43(1): 86-97.

[2] 李小兵, 蒋国民, 王强, 等. 钢/铝层状复合板的拉伸力学性能与界面失效过程[J]. 中国有色金属学报, 2021, 31(08): 2125-2135.

Li Xiaobing, Jiang Guoming, Wang Qaing, et al. Mechanical properties and interface failure behavior of steel/Al laminated composite sheets during tensile test [J]. The Chinese Journal of Nonferrous Metals, 2021,31(08): 2125-2135.

[3] Yang D-h, Luo Z-a, Xie G-m, et al. Effect of vacuum level on microstructure and mechanical properties of titanium–steel vacuum roll clad plates [J]. Journal of Iron and Steel Research International, 2018, 25(1):72-80.

[4] Chai X, Shi Z, Chai F, et al. Effect of Heating Temperature on Microstructure and Mechanical Properties of Titanium Clad Steel by Hot Roll Bonding [J]. Rare Metal Materials and Engineering, 2019, 48(8): 2701-2710.

[5] Bai Y-L, Liu X-F. Interfacial reaction behavior of titanium/steel composite plate formed by cold-hot rolling [J]. Materials Characterization, 2023, 202: 113030-113040.

[6] Zhao Z, Tariq N u H, Tang J, et al. Influence of annealing on the microstructure and mechanical properties of Ti/steel clad plates fabricated via cold spray additive manufacturing and hot-rolling [J]. Materials Science and Engineering: A, 2020, 775: 138968.

[7] Guo X, Ren Z, Chai Z, et al. Research on microstructure and mechanical properties of TC4/304 clad plates by asymmetric rolling with local strong stress [J]. Materials Science and Engineering: A, 2024, 893:146166-146482.

[8] Wang W, Tu Y, Liu M, et al. Effect of inhomogeneous plastic deformation on the interfacial microstructure and properties of titanium/stainless steel [J]. Journal of Materials Research and Technology, 2023, 24:1240-1251.

[9] Wang S, Liu B X, Chen C X, et al. Microstructure, mechanical properties and interface bonding mechanism of hot-rolled stainless steel clad plates at different rolling reduction ratios [J]. Journal of Alloys and Compounds, 2018, 766: 517-526.

[10] Guo X, Ren Z, Ma X, et al. Effect of temperature and reduction ratio on the interface bonding properties of TC4/304 plates manufactured by EA rolling [J]. Journal of Manufacturing Processes, 2021, 64: 664-673.

[11] Li B, He W, Chen Z, et al. Evolution of interface and collaborative deformation between Ti and steel during hot roll bonding [J]. Materials Characterization, 2020, 164: 110354.

[12] Wang M, Luo Z, Yang J, et al. Diffusion behavior and formation mechanism of compounds in titanium-steel bonding process at high temperature [J]. Materials Letters, 2023, 330: 133309-133313.

[13] Kumar R R, Gupta R K, Sarkar A, et al. Vacuum diffusion bonding of α‑titanium alloy to stainless steel for aerospace applications: Interfacial microstructure and mechanical characteristics [J]. Materials Characterization, 2022, 183: 111607-111621.

[14] Kundu S, Chatterjee S. Diffusion bonding between commercially pure titanium and micro-duplex stainless steel [J]. Materials Science and Engineering: A, 2008, 480(1-2): 316-322.

[15] Sunilkumar D, Dey H C, Albert S K, et al. Characterization of interfacial microstructure and mechanical properties of the diffusion bonded CP-Ti to AISI 304L stainless steel [J]. Transactions of the Indian Institute of Metals, 2020, 74(1): 9-20.

[16] Luo Z, Wang G, Xie G, et al. Interfacial microstructure and properties of a vacuum hot roll-bonded titanium-stainless steel clad plate with a niobium interlayer [J]. Acta Metallurgica Sinica (English Letters),2013, 26(6): 754-760.

[17] Yu C, Xiao H, Yu H, et al. Mechanical properties and interfacial structure of hot-roll bonding TA2/Q235B plate using DT4 interlayer [J]. Materials Science and Engineering: A, 2017, 695: 120-125.

[18] Yu C, Qi Z-c, Yu H, et al. Microstructural and mechanical properties of hot roll bonded Titanium alloy/low carbon steel plate [J]. Journal of Materials Engineering and Performance, 2018, 27(4): 1664-1672.

[19] Li B X, Chen Z J, He W J, et al. Effect of interlayer material and rolling temperature on microstructures and mechanical properties of titanium/steel clad plates [J]. Materials Science and Engineering: A, 2019,749: 241-248.

[20] Yu C, Fu L, Xiao H, et al. Effect of carbon content on the microstructure and bonding properties of hot-rolling pure titanium clad carbon steel plates [J]. Materials Science and Engineering: A, 2021, 820: 141572.

[21] Wu Y, Wang T, Ren Z, et al. Evolution mechanism of microstructure and bond strength based on interface diffusion and IMCs of Ti/steel clad plates fabricated by double-layered hot rolling [J]. Journal of Materials Processing Technology, 2022, 310: 117780-117793.

[22] 骆宗安, 谢广明, 王光磊, 等. 界面微观组织对真空轧制复合纯钛/低合金高强钢界面力学性能的影响[J]. 材料研究学报, 2013, 27(6): 569-575.

Luo Zong-an, Xie Gaungming, Wang Gaunglei, et al. Effect of interfacial microstructure on mechanical properties of vacuum rolling clad pure titanium/high strength low alloy steel [J]. Chinese Journal of Materials Research, 2013, 27(6): 569-575.

[23] 余超. 热轧制备钛/钢复合板显微组织和界面性能研究 [D]. 秦皇岛; 燕山大学, 2019.

Yu Chao. Study on microstructure and interfacial properties of hot-roll bonding titanium/steel clad plate [D].Qinhuangdao; Ysnshan University, 2019.

[24] 杨德翰. 真空热轧钛/钢复合板的界面产物演变机理及工艺控制 [D]. 沈阳; 东北大学, 2019.

Yang Dehan. Evolution mechanism and process control of interfacial products with Ti-steel clad plate by vacuum rolling cladding [D]; Shenyang, Northeastern University, 2019.

[25] Yang D-h, Luo Z-a, Xie G-m, et al. Effect of interfacial compounds on mechanical properties of titanium–steel vacuum roll-cladding plates [J]. Materials Science and Technology, 2018, 34(14): 1700-1709.

[26] Chai X-y, Chen G, Chai F, et al. Hot roll bonding between commercially pure titanium and high-strength low-alloy steel using Fe interlayer [J]. Journal of Iron and Steel Research International, 2019, 26(10): 1126-1136.

[27] 杨德翰, 骆宗安, 谢广明, 等. 表面处理方式对钛/钢复合板界面结合性能的影响[J]. 东北大学学报:自然科学版, 2018, 39(10): 1396-1402.

Yang Dehan, Luo Zong-an, Xie Gaungming, et al. Influence of surface treatment on interface bonding properties of titanium/steel composite plate [J]. Journal of Northeastern University (Natural Science), 2018,39(10): 1396-1402.

[28] Yang X, Guo K, Wang Q, et al. Interfacial complex reactions and microstructures in vacuum hot-rolling bonded titanium-steel clad composites dominated by bonding temperature [J]. Materials Science and Engineering: A, 2023, 885: 145621-145630.

[29] Wang F R, Guo S, Wang Y Q, et al. Effect of Nb interlayer on microstructure and property of Ti-6Al-4V/690 MPa grade steel clad plate by vacuum rolling [J]. Materials Science and Engineering: A, 2023, 882:145450-145460.

无相关信息

sxxlti.com

旭隆金属手机网